(54) ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНЫХ ПЛИТОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса | 1980 |

|

SU1028635A1 |

| Керамическая масса для изготовления облицовочной плитки | 1989 |

|

SU1726438A1 |

| Керамическая масса | 1982 |

|

SU1047874A1 |

| КЕРАМИЧЕСКАЯ МАССА | 1973 |

|

SU386868A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И ОБЛИЦОВОЧНЫХ ПЛИТОК | 2013 |

|

RU2525414C1 |

| Керамическая масса для изготовления фасадных плиток | 1983 |

|

SU1144983A1 |

| Керамическая масса для изготовления фасадных плиток | 1990 |

|

SU1740352A1 |

| Шихта для изготовления облицовочных плиток | 1982 |

|

SU1054325A1 |

| Керамическая масса для изготовления облицовочных плиток со скоростным режимом обжига | 1988 |

|

SU1604791A1 |

| Состав для подглазурного слоя керамических изделий | 1977 |

|

SU638577A1 |

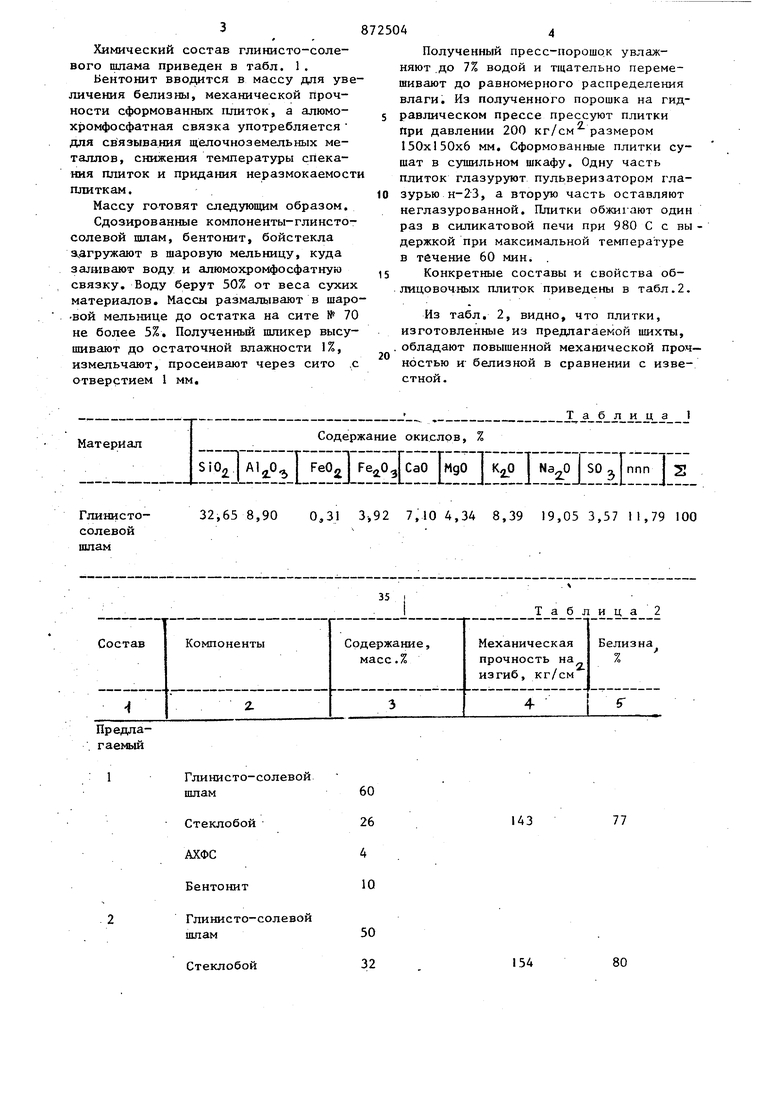

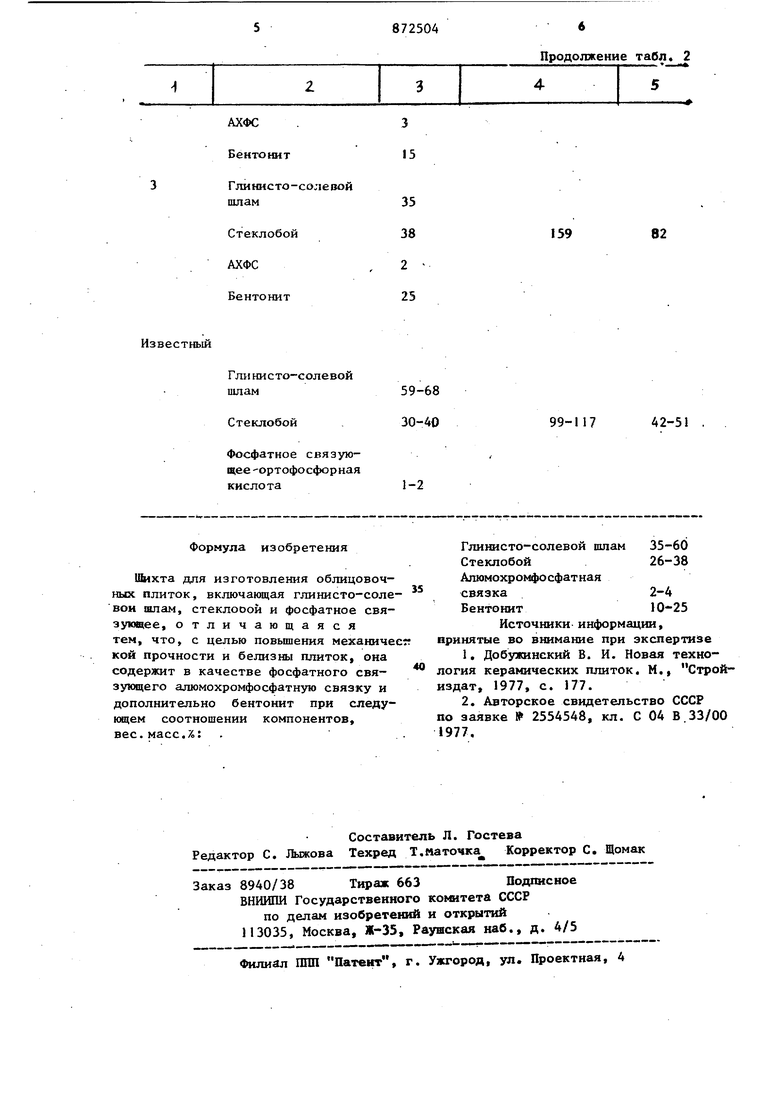

Изобретение относится к керамич кой npo s шшeннocти, выпускающей го ки для внутренней облицовки. Известна масса 1 для изготовл ния облицовочных плиток, включающ следующие компоненты, вес.%: Глина вёселовская 28,0 Каолин сырой 14,0 Каолин обожженный 12,0 Песок кварцевый 28,0 Плиточный бой 7,0 Стеклобой11,0 Однако плитки дорогие так как готавливаются из дефицитного сырья обжигаются в два приема при 1100 я ЮООС. Наиболее близкой к изобретению ляется шихта 21 дпя изготовления лицовочных плиток, включающая след щие компоненты, мас.%: Глинисто-соле вой вшам59-68 Стеклобой30-40 Фосфатное связующее HsPOi, Недостатком указанной вшхты является низкая механическая прочность и невысокая белизна плиток. Цель изобретения - повьшение мехаг нической прочности и белизны плиток. Указанная цель достигается тем, что шихта дпя изготовления облицовочных плитоку включающая глинистосолевой шлам, стеклобой и фосфатно.е связующее, содержит в качестве фосфатного связующего алюмохромфосфатиую связку и дополнительно бентонит при следующем соотношении компонентов, Mac.t:. Глинисто-солейвой шлам35,0-60,0 Стеклобой 26,0-38,0 Алюмохромфосфатиая связка 2,0-4,0 Бентонит 10.0-25 Химический состав глинисто-солевого шлама приведен в табл. 1. Бентонит вводится в массу для уве личения белизны, механической прочности сформованных плиток, а алюмохромфосфатная связка употребляется для связывания щелочноземельных металлов, снижения температуры спекания плиток и придания неразмокаемост плиткам. Массу готовят следующим образом, Сдозированные компоненты-глинстосолевой шлам, бентонит, бойстекла адгружают в шаровую мельницу, куда заливают воду и алюмохромфосфатную связку. Воду берут 50% от веса сухих материалов. Массы размалывают в шаро вой мельнице до остатка на сите № 70 не более 5%. Полученньй шликер высушивают до остаточной влажности 1%, измельчают, просеивают через сито ,с отверстием 1 мм. 32,65 8,90 0,31 3,92 Глинистосолевойшлам

Глинисто-солевой

шлам60

Стеклобой 26

АХФС4

Бентонит10

Глинисто-солевой

2 шлам

Стеклобой

Таблица 1

Таблица 2

77

143

50 32

80

154 44 Полученный пресс-порошо.к увлажняют .до 7% водой и тщательно перемешивают до равномерного распределения влаги. Из полученного порошка на гидравлическом прессе прессуют плитки При давлении 200 кг/см размером 150x150x6 мм. Сформованные плитки сушат в сушильном шкафу. Одну часть плиток глазуруют пульверизатором глазурью н-23, а вторую часть оставляют неглазурованной. Плитки обжигают один раз в силикатовой печи при 980 С с вы держкой при максимальной температуре в течение 60 мин. . Конкретные составы и свойства облицовочных плиток приведены в табл.2. Из табл. 2, видно, что плитки, изготовленные из предлагаемой шихты, обладают повышенной механической прочностью и белизной в сравнении с известной. 7,104,34 8,39 19,05 3,57 11,79 100

АХФС.

Бенто1шт

Глинисто-солевой

шлам

Стеклобой АХФС

Бентонит

Известный

Глинисто-солевой

шлам

Стеклобой

Фосфатное связующее -ортофосфорная кислота Формула изобретения Шихта для изготовления облицовочных плиток, включакицая глинисто-соле БОИ шлам, стеклооой и фосфатное связующее, отличающаяся тем, что, с целью повышения механиче кой прочности и белизны плиток, она содержит в качестве фосфатного связующего алюмохромфосфатную связку и дополнительно бентонит при следующем соотношении компонентов, вес. масс,/,:

159

82

42-51

99-117 Глинисто-солевой шлам 35-60 Стеклобой26-38 Алюмохромфосфатная связка2-4 Бентонит10-25 Источники информации, принятые во внимание при эксперти:зе 1.Добужинский 6. И. Новая технология керамических плиток, М., Стройиздат, 1977, с. 177. 2.Авторское свидетельство СССР по заявке 2554548, кл. С 04 В 33/00 1977.

Авторы

Даты

1981-10-15—Публикация

1979-07-09—Подача