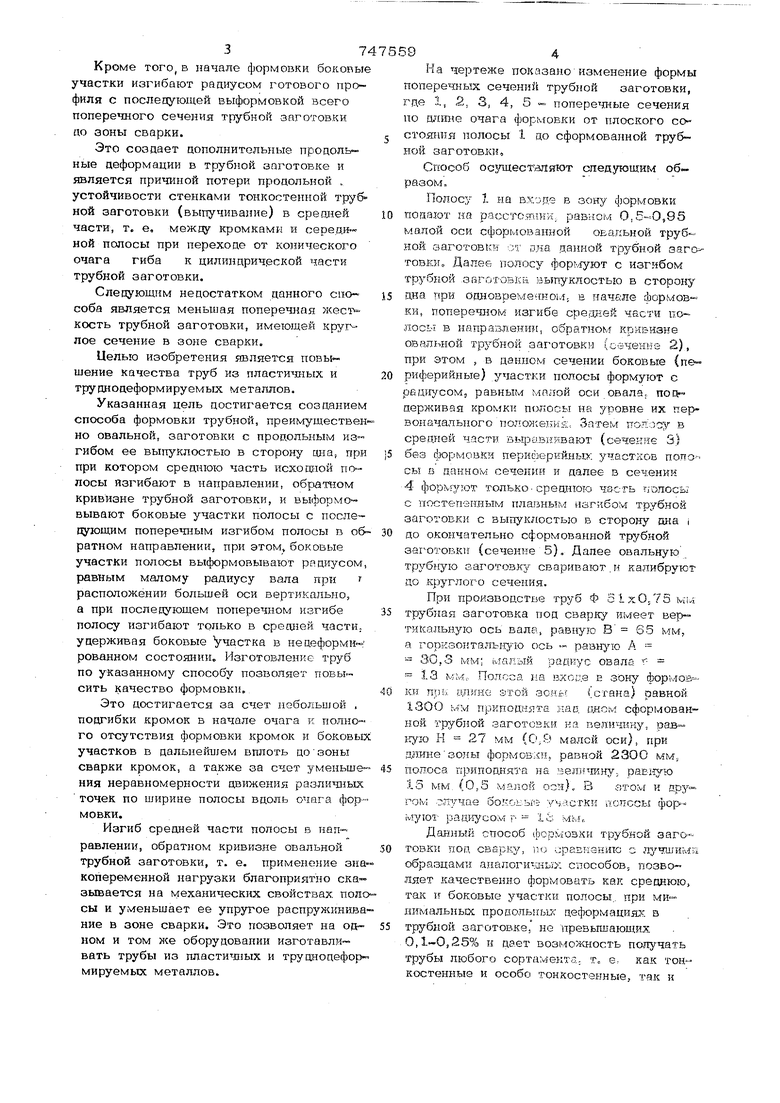

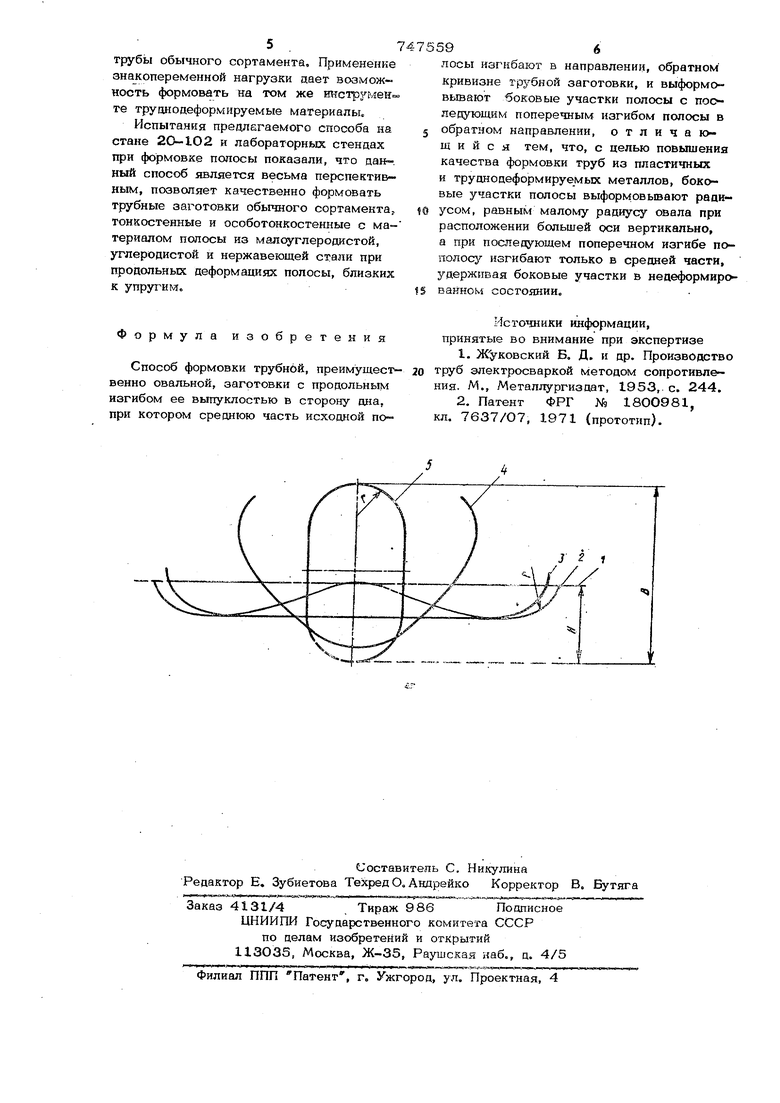

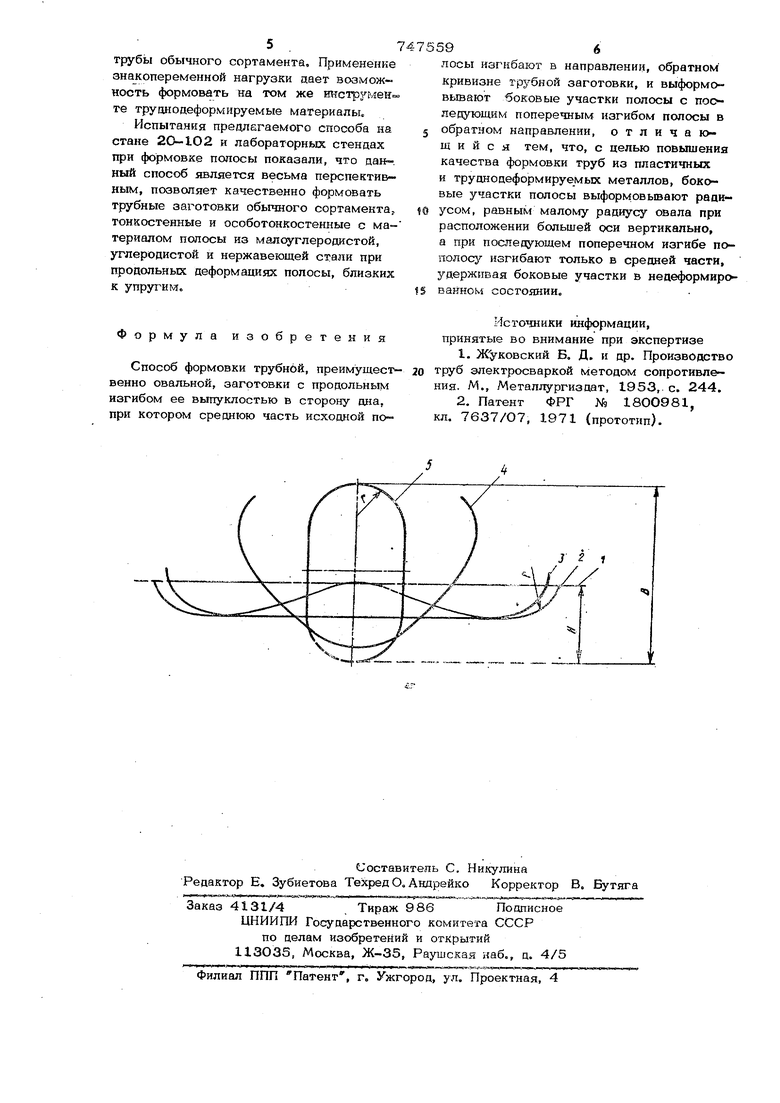

(54) СПОСОБ ФОРМСВКИ ТРУБНОЙ, ПРЕИМУЩЕСТВЕННО ОВАЛЬНОЙ., ЗАГОТОВКИ Изобретение относится к области про- лзвоцства сварных труб, а точнее л способам непрерывной формовки и сварки труб. Изобретение наиболее эффективно может быть использовано при проектирова- япи новых и реконструкции существующих . трубоэлектросварочных агрегатов для про изводства на них труб любого сортамента Известен способ формовки трубных заготовок под сварку, при котором полосу в первых двух калибрах изгибают в поперечном сечении в направлении,обратном коне ной кривизне круглой трубной заготовки, при общей прямой оси формовки 1. Недостатком этого способа является то, что полоса на входе в зону формовки находится на уровне дна сформованной трубной заготовки. Существенная разница между траекторией движения кром ки и продольного волокна на середине полосы является основной причиной значительных остаточных деформаций растяжения в кромках полосы, даже при очаге формовки, близком к монотонному. Из известных способов наиболее близким к изобретению является способ фор- полосы, при котором трубную заготовку изгибают вьтуклостью в сторону дна, опуская его ниже первоначально плоской полосы, находящейся на уровне сварного шва 2. При данном способе формовки в начале формовки среднюю часть полосы изгибают в поперечном сечении в направлении, обратном кривизне готового профиля, а боковые участки изгибают радиусом готового профиля. Затем при дaльнeйuJeй формовке среднюю часть полосы изгибают в другом направлении с получением кривизны трубной газотовки. Недостатком данного способа является сложное движение кромок полосы в начале очага формовки, что увеличивает неравномерность продольных деформаций этоt o участка и тем самым снижает качество формовки. 374 Кроме того, в начале формовки боковые участки изгибают радиусом готового профиля с послеоующей выформовкой всего поперечного сечения трубной заготовки до зоны сварки. Это создает дополнительные продольные деформации в трубной заготовке и является причиной потери продольной . устойчивости стенками тонкостенной трубной заготовки (выпучиваиие) в части, т. е. между кромками и серединой полосы при переходе от конического очага гиба к цилиндрической части трубной заготовки. Следующим недостатком данного способа является меньшая пoпepeч iaя жест кость трубной заготовки, имеющей круглое сечение в зоне сварки. Целью изобретения являе1х;я noBbsшение качества труб из пластичных и труднодеформируемых металлов. Указанная цель достигается созданием способа формовки трубной, преимуществен но овальной, заготовки с продольным изгибом ее выпуклостью в сторону она, при при котором среднюю часть исходной по лосы изгибают в направлении, обратном кривизне трубной заготовки, и выформовывают боковые участки полосы с после дующим поперечным изгибом полось; в об ратном направлении, при этом, боковые участки полосы выформовывают радиусом равным малому радиусу вала при i расположении большей оси вертикально, а при последующем поперечном изгибе полосу изгибают только в средней части, удерживая боковые Участка в нецеформи рованном состо5шии„ Изготовление труб по указанному способу позволяет повы сить качество формовки, Это достигается за счет небольшой . подгибки кромок в начале очага к полного отсутствия формовки кромок и боковы участков в дальнейБ1ем вплоть дозоны сварки кромок, а также за счет уменьше ния неравномерности дв1п кения различных точек по ширине полосы вдоль очага формовки. Изгиб средней части полосы в направлении, обратном кривизне овальной трубной заготовки, т. е. применсише зна копеременной нагрузки благоприятно сказывается на механических свойствах пол сы и уменьшает ее упругое распружинива ние в зоне сварки. Это позволяет на одном и том же оборудовании изготавливать трубы из пластичных и труднодефос) мируемых металлов. 04 На чертеже показано изменение формы поперечных сечений грубной заготовки, 2- 3, 4, 5 - поперечные сечения де по длине очага фор1 {овки от плоского состояния полосы 1 до сформованной трубной заготовки. Способ ос пцесгалйкэт спедуташим образом. Полосу 1 на BXjp.e в зону формовки подают на расстс.тпгн. равног-л 0,,95 малой оси сформованной овальной труб-Hoil: ааготовга- -.уг р.ка данной трубной загстовкн. Далее полосу формуют с изгибом трубной згзгоговкн выпуклостью в сторон дна при одновреме1но1Л; в начеле формовки, nonepe4i5Ofvi изгибе средней части полосы в направпенин, обрйтном криБИзне овальной трубной заготовки (сечениэ 2), при этом , в данном сечении боковые (периферийные) участки полосы формуют с perowcoM, равным малой оси овала, под™ держивая кромки полосы на уровне их первоначального положекнй:: Затем полосу в средней части выравнивают (сечение 3) без формовки перийерийныу. участков попосы в данном сечекии и далее в сечении 4 форкппот только среанюю часть полосы с постепенным плагзным нагибом трубной заготовки с выпуклостью в сторону дна i до окончательно сформованной трубной заготовки (сечение 5). Далее овальную трубную заготовку- сваривают.и калибруют цо круглого сечения. При производстве труб Ф cixO;75iv;u трубная заготовка под сварку имеет вертикальную ось вала, равную- В 65 мм, а горкзонталыную ось - равщао Л - 30,3 мм; малый радиус овала т 1.3 Ы1Л,. Полоса на входа Е зону форь/юв ки прь; одикс; этой эонь (стана) равной 1300 мм приподнята кац даом сформоваиной грубиой загото зки ка пеличикуч ревjryjo Н 27 мм (О;.9 малой оси), при длинезоны формоБ; :н, равной 2300 мм, полоса приподнята на «ел) ран-г ую 15 мм С О, о малой осп), В згом и гом случае бококые участки лолссы фор кгуют радиусом г- - 1с; ,. Данный способ (Ьор гозки трубкой заготовки под свар1-;у, iKj сравнению с лучшими образцами анапогишых способов, позволяет качественно формовать как среднюю, так и боковые участки полосы, при минимальных процольпых деформациях в трубной заготовке, не превышающих 0,1-0,25% н дает возможность пол чать трубы любого сортаменго., т. е. как тонкостенные и особо тонкостенные, гак к

трубы обычного сортамента, Примененке знакопеременной нагрузки дает возможность формовать на том же HKcipy D eH.те труцнодеформируемые магериалы.

Испытания предлагаемого способа на стане 2О-102 и лабораторных стенцах при формовке полосы показали, что дан-. ный способ является весьма перспективным, позволяет качественно формовать трубные заготовки обычного сортамента, тонкостенные и особотонкостенные с материалом полосы из малсуглеродистой, углеродистой и нержавеющей стали при продольных деформациях полосы, близких к упругим.

Формула изобретения

Способ формовки трубнбй, преимущественно овальной, заготовки с продольным изгибом ее выпуклостью в сторону дна, при котором среднюю часть исходной полосы изгибают в направлении, обратном кривизне грубной заготовки, и выформовывают боковые участки полосы с последующим поперечным изгибом полосы в обратном направлении, о т л и ч а и и с я тем, что, с целью повышения качества формовки труб из пластичных и труднодеформируемых металлов, боковые участки полосы выформовывают радиусом, равным малому радиусу овала при расположении большей оси вертикально, а при последующем поперечном изгибе пополос изгибают только в средней части, удерживая боковые участки в недеформированном состоянии.

Источники информации, принятые во внимание при экспертизе

1.Жуковский Б, Д. и др. Производств труб электросваркой методом сопротивления, М., Металлургиздат, 1953,. с. 244.

2.Патент ФРГ № 1800981, кл. 7637/О7, 1971 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывной формовки трубной заготовки | 1977 |

|

SU695735A1 |

| СПОСОБ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ | 1992 |

|

RU2045359C1 |

| Способ изготовления электросварных прямошовных труб | 1979 |

|

SU893281A1 |

| Способ изготовления сварных прямошовных труб | 1976 |

|

SU572311A1 |

| Способ изготовления сварных прямошовных труб | 1979 |

|

SU848115A1 |

| Стан для производства сварных прямошовных труб | 1976 |

|

SU599883A1 |

| Способ изготовления сварных труб | 1981 |

|

SU1030063A1 |

| Способ непрерывного изготовления сварных прямошовных труб | 1978 |

|

SU747560A1 |

| Способ изготовления сварных прямошовных труб | 1977 |

|

SU664707A1 |

| Способ изготовления сварных прямошовных труб | 1977 |

|

SU692653A1 |

Авторы

Даты

1980-07-15—Публикация

1977-01-17—Подача