tNd

4

Изобретение относится к сварке if может быть использовано при контактной стыковой сварке оплавлением деталей с развитым свариваемым сече нием.

Известен способ сварки, при котором сварку производят с изменением напряжения в процессе сварки. В этом случае сварку начинают на высоком напряжении, затем напряжение понижают,а перед осадкой повышают по мере нарастания скорости оплавления I.

Однако такой способ сварки обеспечивает высокое качество соединений только при сварке деталей с компактным сечением или деталей с развитым сечением, отдельные части которых имеют одинаковую конфигурацию (площадь, толщину, протяженность), например при сварке труб, листов.

Известен способ контактной стыковой сварки оплавлением, при котором напряжение к отдельным частям деталей, подлежащих сварке, подводят несколькими вторичными цепями от отдельных сварочных трансформаторов, К каждой части деталей подается напряжение одной и той же величины. Регулирование процесса сварки производят путем изменения скорости сближения сваривае№4Х деталей по величине максимальной плотности сварочного тока, которую выделяют после измерения сварочного тока в каждой вторичной цепи, в то время как напряжение, подаваемое на каждую часть |яеталей, остается неизменным 2 J.

Недостатком известного способа Ьвляется то, что сварку производят при неизменном напряжении. Кроме того, при изменении скорости сближения изменяются условия оплавления не только на тех частях деталей, на которых необходимо изменение процесса оплавления в какой-либо момент времени, но также и на тех частях деталей, на которых в этот же момент времени был оптимальный процесс оплавления. Причем если отдельные,части деталей с развитым свариваемым сечением имеют различную конфигурацию, то при одинаковых параметрах режима условия сварки в каждой отдельной части различны. Б результате условия образования соединения на отдельных частях также различны, что в свеж очередь, влечет за собой понижение качества сварки в отдельных частях деталей.

1, Как показали проведенные исследования, на ка.чество соединений большое влияние оказывает величина напряжения. С увеличением напряжения увеличивается максимальньй зазор между деталями.Это объясняется тем, что при различном напряжении изменяются условия образования и разрушения контактов в процессе оплавления. Установлено, что максимальный зазор изменяется практически прямо пропорционально напряжению. При этом подобная зависимость сохраняется при сварке деталей всех толишн. Поэтому при

отклонении напряжения от заданной величины необходимо вносить коррективы в режим сварки, например соответствующим образом изменяют скорость оплавления,

Оптимальная величина напряжения устанавливается в зависимости от площади свариваемого сечения. С увеличением последнего напряжение увеличивают. Например, при сварке деталей, отдельные части которых отличаются площадью свариваемого сечения за счет их различных толщин равных 3 и 6 мм, оптимальные величины вторичного напряжения соответственно

составляют 5,0 - 5,5 и.б,5 - 6,8, т.е. отличаются на 1,3-1,5 В.

Во всех известных способах контактной стыковой сварки деталей с развитым свариваемьм сечением величину

напряжения на всех частях деталей устанавливают одинаковой. Для того, чтобы повысить качество соединений на отдельных частях деталей, отличакицихся площадью свариваемого сечения, чаще всего увеличивают длительность термического цикла сварки, с тем, чтобы уменьшить градиент температурного поля, и Тем самым увеличить длительность существования расплавленного слоя металла на тех частях деталей, на которых установленное напряжение превышает оптималь- ную величину Однако этот метод повьшения качества дает положительнйё результаты при сравнительно

небольшой разнице площадей сварива- емого сечения отдельных частей. Такие детали,как полособульбы и специальные профили,также имеющие большие развитые сечения, площадь Отдель-ч

ных частей которых значительно отличается друг от друга, особенно, 1если отдельные части имеют различную толщину, вообще трудно сварить известными спосое5ами контактной

стыковой сварки.

Цель изобретения - повышение качества сварного соединения за счет обеспечения оптимального процесса оплавления на каждом из сваривае «JX сечений.

Поставленная цель достигается тем, .что согласно способу контактной стыковой сварки оплавляемых деталей с развитым свариваемым сечением, при котором к ним подводят

сварочное напряжение, сближают дета ли и осаживают с получением сварного соединения/ причем напряжение подводят к отдельным частям деталей,

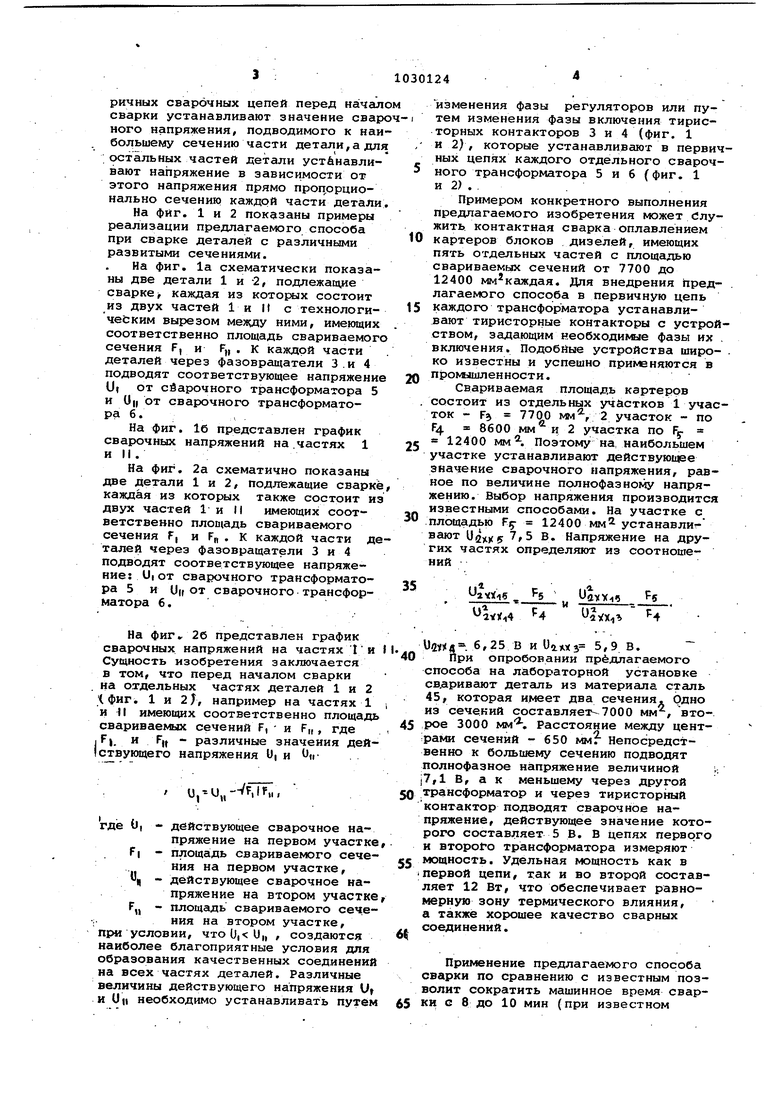

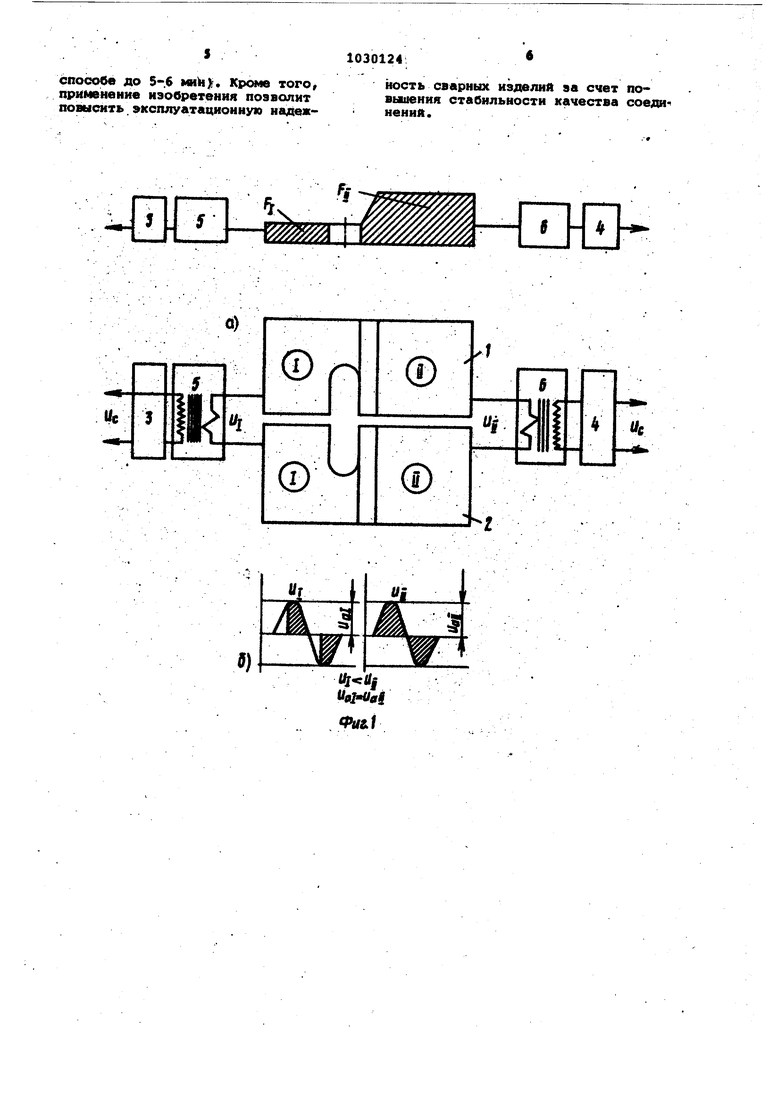

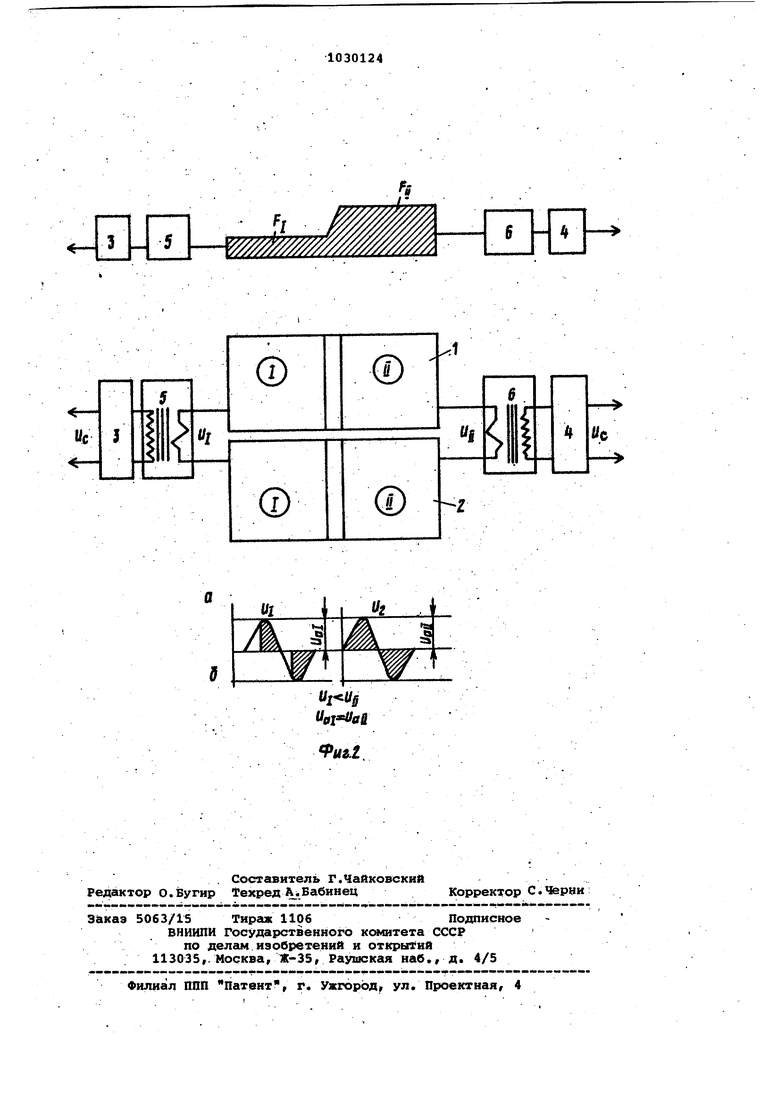

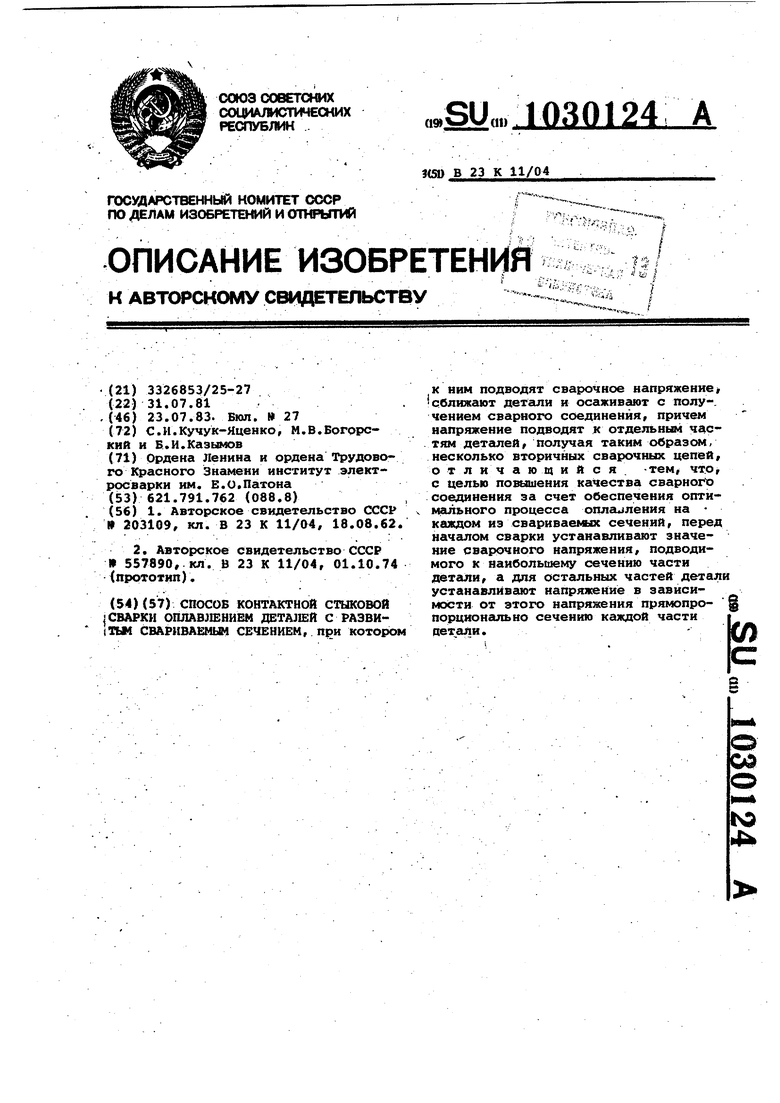

получая таким образом несколько вторичных сварочных цепей перед начал сварки устанавливают значение свар ного напряжения, подводимого к наи большему сечению части детали,а для остальных частей детали устйнавливают напряжение в зависимости от этого напряжения прямо проп орционально сечению каждой части детали На фиг. 1 и 2 показаны примеры реализации предлагаемого способа при сварке деталей с различными развитыми сечениями. На фиг. 1а схематически показаны две детали 1 и -2, подлежащие сварке; каждая из которых состоит из двух частей 1 и И с технологическим вырезом меящу ними, имеющих соответственно площадь свариваемог сечения F, и F,, . К каждой части деталей через фазовращатели З.и 4 подводят соответствующее напряжени Uf от сварочного трансформатора 5 и UK от сварочного трансформатора 6. На фиг. 16 представлен график сварочных напряжений на частях 1 и 11 . На фиг. 2а схематично показаны две детали 1 и 2, подлежащие сварке каждая из которых также состоит и двух частей 1 и II имеющих соответственно площадь свариваемого сечения F, и F . К каждой части де талей через фазовращатели 3 и 4 подводят соответствующее напряжение: U| от сварочного трансформатора 5 и UK от сварочного трансформатора 6. На фиг .26 представлен график сварочных напряжений на частях 1и Сущность изобретения заключается в том, что перед началом сварки иа отдельных частях деталей 1 и 2 (фиг. 1 и 2j, например на частях 1 и l имеющих соответственно площадь свариваемых сечений F, - и F,,, где ,F|, и F|f - различные значения дей1ствующего напряжения 0| и U,--U,,,IF,, где 0| - действующее сварочное напряжение на первом участке FI - площадь свариваемого сечения на первом участке, - действующее сварочное напряжение на втором участке F,, - площадь свариваемого сече.. ния на втором участке, при условии, чтоО,и„ , создаются наиболее благоприятные условия для образования качественных соединений на всех частях деталей. Различные величины действующего напряжения (J и UH необходимо устанавливать путем изменения фазы регуляторов или путем изменения фазы включения тиристорных контакторов 3 и 4 (фиг. 1 и 2), которые устанавливают в первичных цепях каждого отдельного сварочного трансформатора 5 и 6 (фиг. 1 и 2) . Примером конкретного выполнения предлагаемого изобретения может Служить контактная сварка оплавлением картеров блоков дизелей, имеющих пять отдельных частей с площадью свариваемых сечений от 7700 до 12400 мм каждая. Для внедрения предлагаемого способа в первичную цепь каждого трансформатора устанавливают тиристорные контакторы с устройством, задающим необходикые фазы их . включения. Подобные устройства широко известны и успешно применяются в промышленности. Свариваемая площадь картеров состоит из отдельных участков 1 участок - F 7700 мм 2 участок - по F4 8600 мм и 2 участка по Fj- 12400 мм. Поэтому на, наибольшем участке устанавливают действующее значение сварочного напряжения, равное по величине полнофазному напряжению. Выбор напряжения производится известными способами. На участке с площадью f - 12400 мм устанавлиг вают 1)2)1X5 5 - Напряжение на других частях определяют из соотношенийa«ig 2УХ-|4 UatX4 . 6,25 В и UiKi(5 5,9 В. При опробовании предлагаемого способа на лабораторной установке свдривают деталь из материала сталь 45, которая имеет два сечения. Одно из сечений составляет-700О мм, второе 3000 мм. Расстояние между центами сечений - 650 ммг Непосредственно к большему сечению подводят полнофазное напряжение величиной : 7,1 В, а к меньшему через другой трансформатор и через тиристорный контактор подводят сварочное напряжение, действующее значение которого составляет 5 В. В цепях первого и второго трансформатора измеряют мощность. Удельная кющность как в первой цепи, так и во второй составляет 12 Вт, что обеспечивает равномерную зону термического влияния, а также хорошее качество сварных соединений. Применение предлагаемого способа сварки по сравнению с известным позволит сократить машинное время сварки с 8 до 10 мин (при известном

способе до мий}. Кроме того, применение нэоОретения позволит повысить эксплуатационную надежйость сварных изделнй за счет повышения стабнльности качества соедаиеиий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для контактной стыковой сварки | 1979 |

|

SU1039669A1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ | 2005 |

|

RU2281841C1 |

| Машина для контактной стыковой сварки оплавлением | 1979 |

|

SU904247A1 |

| Способ контактной стыковой сварки оплавлением | 1986 |

|

SU1839133A1 |

| Способ контактной стыковой сварки оплавлением | 1983 |

|

SU1125111A1 |

| Способ контактной стыковой сварки оплавлением | 1981 |

|

SU1009673A2 |

| Способ контактной стыковой сварки | 1982 |

|

SU1021536A1 |

| Способ управления процессом стыковой сварки оплавлением | 1991 |

|

SU1757818A1 |

| Способ контактной стыковой сварки оплавлением | 1986 |

|

SU1459857A1 |

| СПОСОБ КОНТАКТНОЙ СВАРКИ ОПЛАВЛЕНИЕМ | 1999 |

|

RU2222415C2 |

Г

1

fui.t

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ МАШИНОЙ ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ | 0 |

|

SU203109A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Спосо регулирования скорости оплавления при контактной стыковой сварке | 1974 |

|

SU557890A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-07-23—Публикация

1981-07-31—Подача