О

со

Oi 4

сл

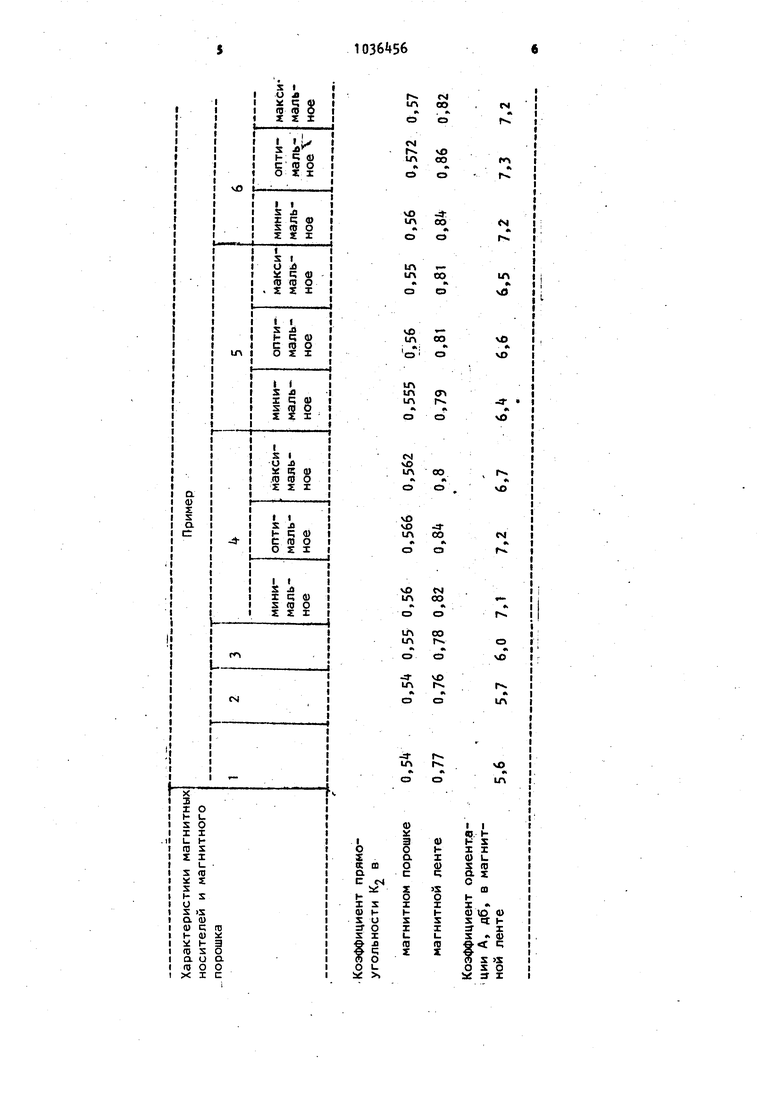

О) 11 Изобретение относится к получению железоокисных магнитных порошков, пр меняемых для изготовления магнитных носителей, и может найт.и применение в химико-фотографической отрасли про мышленности. Известен способ получения игольчатой -д- -окиси железа для изготовлени магнитных носителей, включающий взаимодействие водных растворов соли дв валентного железа и щелочи, .окислени полученной суспензии гидрозйкиси железа кислородсодержащим газом, выращивание образовавшихся частиц J-MOHO гидрата окиси железа при.нагревании , последующую их обработку поверхностно-активным веществом (ПАВ) на основ жирной кислоты, отмывку, восстановле ние и окисление С Магнитные носит ли, изготовленные из др-окиси железа, полученной известным способом, имеют достаточно высокие значения коэффициентов прямоугольности 0,82-0,89 и коэффициента ориентации 7,6-10.3 Однако указанные значения достигаются за счет технологии синтеза суспензии моногидрата окиси железа и, кроме того, они имеют значительный разброс по отдельным значениям, т.е. невысокую стабильность. Наиболее близким к изобретению по технической сущности и достигаемо му результату является .способ получения порошка игольчатой -j-окиси жедля изготовления магнитных носи телей, включающий приготовление суспензии моногидрата окиси железа, вве дение ПАВ при температуре суспензии на С выше точки Крафта при пере мешивании, охлаждение суспензии при перемешивании, фильтрацию при температуре на 10-60 С ниже.точки Крафта и термопереработку в магнитную f-окись железа С2 . . Однако магнитные носители, изготовленные с применением игольчатой у-окиси железа обладают недостаточно высокими показателями коэффициентов прямоугольности и ориентации. Целью изобретения является повышение коэффициентов прямоугольности и ориентации в рабочем слое магнитных носителей. Для достижения поставленной цели согласно способу получения игольчатой |г--окиси железа для изготовления магнитных носителей, включающему при готовление суспензии моногидрата оки си железа, введение ПАВ при темпера6туре суспензии на 5-15 С выше точки Крафта при перемешивании, охлаждение суспензии при перемешивании, фильтрацию при температуре на ниже точки Крафта и термопереработку в магнитную -у-окись железа, охлаждение суспензии моногидрата окиси железа производят со скоростью 0,2-0, /мин до температуры фильтрации и при перемешивании выдерживают суспензию при этой температуре в течение 0,58ч.. Сущность способа заключается в следующем. , ПАВ при температурах на превышающих точку Крафта, когдд их растворимость резко возрастает, растворяются в воде с определенной скоростью, которая зависит от скорости диффузий молекул в объеме раствора, градиента концентрации в различных частях раствора и ионной силы. Таким образом для .равномерного распределения молекул ПАВ ;по всему объему дисперсионной среды суспензии, что является необходимым условием равномерности адсорбции ПАВ на поверхности частиц суспензии моногидрата окиси железа, необходимо определенное время. Экспериментально установлено, что для исследуемых нами систем и объемов время равно 0.5-3 ч. Кро ме того, процесс установления адсорбционного равновесия адсорбция - десорбция ПАВ на поверхности частиц и образование хемосорбционных связей требует затрат времени того же поряд-. ка 0, ч. Уменьшение времени введения ПАВ приводит к неравномерности модифицирования поверхности частиц окиси железа, а увеличение времени нецелесообразно. Установлено, что охлаждение суспензии до температуры фильтрации на 1060°С ниже точки Крафта с непрерывным перемешиванием суспензии должно проводиться с определенной скоростью 0,2-0-,4 С/мин, обеспечивающей равномерное покрытие частиц моногидрата окиси железа одинаковым по толщине слоем из молекул ПАВ. Проводить охлаж дение при скорости менее 0,2°С/мин , нецелесообразно, а при скорости более О,°С/мин происходит образование неравномерных сгустков ПАВ,состоящих из нескольких мицеллярных агрегатов в одних местах поверхности частиц и отсутствие их или слишком тонкое покрытие поверхности в других, что осложняет в дальнейшем процесс термо/1ёрерабртки,вызывает его неравномерность по длине частицы или от частицы к частице, допускает спекание час тиц и т.д., тем самым снижая коэффициенты прямоугольности и ориентации магнитных носителей. После того, как температура суспензии достигает температуры фильтра ции, необходимо, чтобы вся система пришла в равновесное состояние при данной температуре, т.е. чтобы закон чились все процессы диффузии, адсорб ции - десорбции, агрегирования и дезагрегирования и т.д. Для чего необходима выдержка суспензии при температуре фильтрации на 10-60 С ниже Крафта и перемешивании в течение 0,5-8 ч. При выдержке менее 0,5 ч система (суспензия ) не успевает прийти в равновесие, тогда.как при в держке более 8 ч седиментационные пр цессы могут привести к необратимому оседанию частиц, что затруднит фильт рацию суспензии. При этом достигается равномерная защита частиц в прощессе термопереработки, препятствует слишком быстрому удалению воды из кристаллической решетки моногидрата окиси железа и одновременно надежно экранирует места возможного спекания, тем самым кристаллы имепт более совершенную структуру, сохраняется и /игольчатость, что позволяет полу чить более высокий коэффициент прямоугольности петли гистерезиса намагничивания частиц с увеличением значения коэффициентов прямоугольности и ориентации магнитных носителей. Испытаний известного (примеры 1-3 и предлагаемого (примеры А-6 ) способов проводят с применением трех различных ПАВ. Пример 1. Приготовленную суспензию моногидрата окиси железа с соотношением твердой и жидкой фаз 1: t О подогревают до и вводят ПАВ-моногексадецилфосфат трйэтаноламина, в количестве 2-2,5 от веса моногидрата окиси железа при перемешивании в течение 0,5 ч, охлаждают, фильтруют при 20 С, после, чего производят термопереработку в магнитную jp-окись железа, обезвоживают, восстанавливают при 350-500°С, окисляют при температуре 250-300 С. Пример 2. Аналогично примеру 1 , но суспензию подог евают до 5.5 С, вводят ПАВ - дегоптилфосфат триэтаноламина, в течение 3м. Пример 3« Аналогично примеру 1, Но суспензию подогревают до 81 С и вводят ПАВ - триэтаноламиновую соль алкилфосфорной кислоты С... , . перемешивают в течение 1-ч. Пример А. Аналогично примеру 1, но охлаждение производят со скоростью 0,2°С/мин, 0,3°С7мин, 0,4 С/ /мин (соответственно минимальное, оптимаЯьное и максимальное значения ) до температуры фильтрации, после чего производят выдерживание суспензии при этой же температуре и перемешивании в течение 0,5ч,2чи8ч. При м е р 5. Аналогично примеру 2 , но с режимами охлаждения до температуры фильтрации и выдерживания суспензии при этой же температуре по прймеру 4, Пример 6. Аналогично примеру 3 но с режимами охлаждения и выдерживания по примеру . По примерам 1-6 готовят образцы магнитной -г-окиси ( магнитные порош-, ки ) и проводят измерения коэффициента прямоугольности Kf, (см. табл. ) Из указанных порошков изготовлены в идентичных условиях магнитные суспензии, которые нанесены на полиэтилентерёфталатную ( лавсанову) основу, т.е. получены магнитные носители (магнитные ленты). Испытания магнитных лент проведены по ГОСТ 21.202.1-75, .результаты сведены в таблицу.

fM CO

IN

rC

CM r ил

NO

OO

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения игольчатой гамма-окиси железа для изготовления магнитных носителей | 1982 |

|

SU1089052A1 |

| Способ получения игольчатой @ -окиси железа для изготовления магнитных носителей | 1979 |

|

SU882939A1 |

| Способ получения игольчатой @ -окиси железа,используемой для изготовления магнитных носителей | 1982 |

|

SU1030315A1 |

| Способ изготовления кобальтированных магнитных частиц на основе гамма - оксида железа для рабочего слоя магнитных носителей информации | 1990 |

|

SU1734947A1 |

| Способ получения игольчатой гамма-окиси железа для носителей магнитной записи | 1987 |

|

SU1493617A1 |

| Порошковый магнитный материал рабочего слоя носителя магнитной записи | 1983 |

|

SU1164792A1 |

| Способ получения игольчатой @ -окиси железа,используемой для изготовления магнитных носителей | 1983 |

|

SU1148835A1 |

| Способ получения порошка игольчатой гамма-окиси железа | 1981 |

|

SU952441A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОБАЛЬТСОДЕРЖАЩЕГО МАГНИТНОГО ОКСИДА ЖЕЛЕЗА | 1993 |

|

RU2061658C1 |

| Способ получения @ -окиси железа | 1977 |

|

SU1013410A1 |

M

OO

r

LA

oo

«h

sO о

o

OO

- Ф,

t vO

о

r

r

OO

r

«t

Ч

о

vO

-3M

OO

k

f

о

t4

vO in

OO

OO

r.

о

«ч NO

VO

rv

r.

in

l r

NO

li

in

7 lose tse8

Как видно из таблицы,, магнитные чет более высокий показатель-коэффиносители,изготовленные с применениемциента прямоугольности.

игольчатой у-окиси, полученной поИспользование предложенного спосопредлагаемому способу, имеют болееба по сравнению с известными позволявысокие показатели коэффициентов пря-s ет получать магнитные носители с улучмоугольности и ориентации. Причем самшенным качеством магнитной записи и

магнитный порошок -окись железа име-воспроизведения.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения игольчатой @ -окиси железа для изготовления магнитных носителей | 1979 |

|

SU882939A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3255071/22-02, кл, В 22 F 9/16, 1981 | |||

| (StXS) СПОСОБ ПОЛУЧЕНИЯ ИГОЛЬЧАТОЙ | -ОКИСИ ЖЕЛЕЗА ДЛЯ ИЗГОТОВЛЕНИЯ МАГНИТНЫХ НОСИТЕЛЕЙ, включающий приготовление суспензии моногидрата окиси железа, введение поверхностно-активного вещества при температуре суспензии на 5-15 С выше точки Крафта при перемешивании, охлаждение суспензии при перемешивании, фильтрацию при температуре на 10-60°С ниже точки Крафта и термопереработку в магнитную-у-окись железа, о т л и ч а ю щ и и с я тем, что, с целью повышения коэффициентов прямоуГольности и ориентации в рабочем слое магнитных носителей, охлаждение суспензии моногидрата окиси железа производят со скоростью 0,2-0, С /мин до температуры фильтрации и при перемешивании выдерживают суспензию при этой температуре в течение Q,5 8ч. | |||

Авторы

Даты

1983-08-23—Публикация

1981-12-21—Подача