(i

да tc ел

Изобретение относится к производ ству пластических масс, в частности к получению сополимеров стирола и . акрилонитрила с бутадиеновым каучуком (АБС); предназначенных для металлизации.

Пластмассовые изделия подвергают металлизации для придания им особых технико-эксплуатационных свойств, а именно: повьпаенной механической прочности, атмосферостойкости (благодаря защите от действия УФ-облу ёг НИН и атмосферных воздействий), электропроводности, а также в декоративных целях для придания им товарного вида. Металлизированные изделия из пластмасс гораздо легче и значительно дешевле аналогичных металлических издел1й1.

Наиболее распространенным способом нанесения металлических покрытий на изделия из пластмасс является химике-гальваническая металлизация (ХГМ), Свойства металлизированных изделий определяются силой сцепления металла с полимером (адгезией металла к полимеру /. При нанесении металлического покрытия методом ХГМ стараютсяобеспечить возможно большую площадь контакта металлического покрытия с полимером для чего по- зерхность полимера подвергают травлению. В результате травления полимерной поверхности придается микрошероховатость / способствующая лучшему сцеплению металла с полимером.

Сополимеры АБС - гетерофазные материалы, поэтому они предрасположены к травлению с получением микрошероховатой поверхности. Однако при металлизации сополимеров АБС не удается получить покрытие с адгезяей более 1,1 кДж/м, что недортаточHG для длительной эксплуатации металлизированных изделий.

Известен способ получения сополимеров АБС для металлизации, включающий привитую сополимеризацию в эмульсии стирола и акрилонитрила с бутадиеновым каучуком и смешение латекса привитого сополимера с 0,5 5,0 вес.ч. латекса бутадиенового каучука Cl .

Однако полученные указанным способом материалы обладают низкой текучестью (показатель текучести расплава не превышает 5 г/10 мин), в результате чего отлитые из них детали сохраняют большие внутренние напряжения, что значительно ослабляет прочность сцепления металлического покрытия с поверхностью изделия: на литьевь х образцах прочность на отдир 0,9-1,1 кДж/м.

Известен также способ получения сополимеров АБС для металлизации, согласно которому сополимеризуют стирол и акрилонитрил с бутадиеновым

каучуком в водной змульсии и к полученному сополимеру АБС добавляют нефтяную смолу, модифицированную малеиновой или фумаровой кислотой. Из композиции изготавливают листы 5 методом литья под давлением. Нефтяную модифицированную смолу получают взаимодействием 100 г нефтяной смолы с 25 г малеиновой или фумаровой кислоты при 200-225°С в тече0 ние 5 ч. Смолу вводят в количестве 5-10% от общей массы композиции, прочность сцепления металлического покрытия с поверхностью литьевых изделий достигает 1-1,5 .

5 Однако необходимость энергоемкой и продолжительной операции модификации нефтяной смолы не приводит к заметному повышению адгезии металла к поверхности полимерной композиции.

Кроме того, недостатком известных способов является наличие операции послеполикёризационной обработки полимера АБС, требующей дополнительного оборудования и затрат энергии на смешение.

Наиболее близким по технической сущности к предлагаемому изобретению является способ получения сополимеров для металлизации путем со0 йолимеризации стирола, акрилонитрила и 1-10% от общей массы загрузки модифицирунвдего винилового соединения с бутадиеновым каучуком в водной эмульсии. В качестве модифици5 рукщего винилового соединения ирпользуют 2-винилпиридин. ПреимущесТ|ВОМ этого способа является его од ностадийность. Модифицированный сополимер после химико-гальваническо0 го никелирования имеет сплошное 100%-ное металлическое покрытие, адгезия металла к полимеру составляет 0,5 кДж/м Сз.

Однако такая адгезия металла к

f полимеру явно недостаточна для успешной эксплуатации металлизированных изделий.

Целью изобретения является повы шение адгезии металлического покрытия к полимеру.

I

Указанная цель достигается тем, что согласно способу получения сополимеров для металлизации, включаю5 щему сополимеризацию стирола, акрилонитрила и 1-10% от общей массы загрузки модифицирующего винилового соединения с бутадиеновым каучуком в водной эмульсии, в качестве модифи0 цирукяцего винилового соединения не- . пользуют производное метакриловой или акриловой кислоты, выбрайное из группы, включающей диэтил- и фениламиноэтилметакрилат, 2-этилгексил-, бу5 тил- и нонилакрилат.

Согласно предлагаемому способу компоненты берут в следующих соотнесениях, мас.%;:

Стирол 35-54

Акрилонитрил 25-35

Модифицирующее виниловое

соединение 1-10

Бутадиеновый

каучук 18-22

Полимеризацию ведут в водной эмульсии при соотноиюнии органинескам фаза: вода (модуль ванны « { авном 1:(2-3), в присутствии эмульгатора, например кгшиевого канифольного Млла, инциатора полимеризации, например персульфата калия, и регулятора молекулярной массы, например третичного додецилмеркаптана.

1, В реактор емкостью 150 л, сн-абженный ме шалкой, рубашкой для обогрева и охлаждения и системой для подачи азота, загружают 10,2 кг латекса бутадиенового каучука с сухим остатком 50% {или 5,1 кг на сухой продукт, что состав.;ляет 20,4 мас,%), 2,0 кг калиевого мыла диспропорционированной канифоли с концентрацией 25% (или 0,5 кг

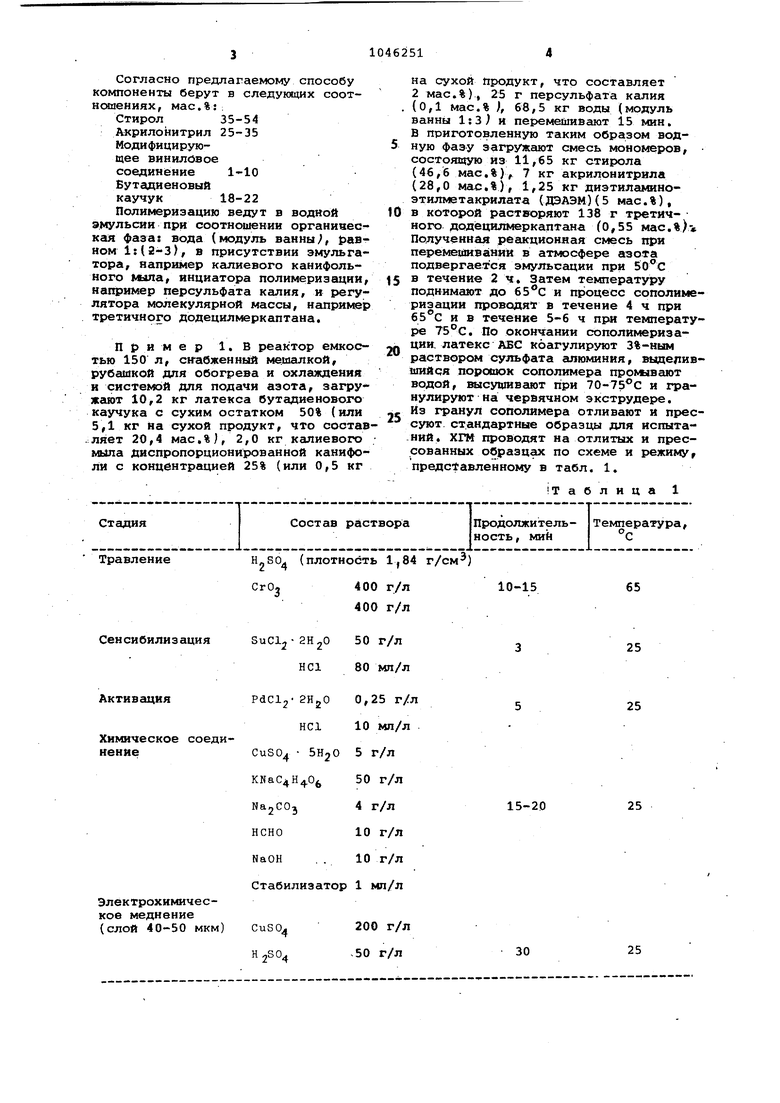

на сухой Продукт, что составляет 2 мас.%), 25 г персульфата калия (0,1 мае.% )f 68,5 кг воды (модуль ванны 1:3 и перемешивают 15 мин. В приготовленную таким образом водную фазу загружают смесь мономеров, состоящую из 11,65 кг стирола (46,6 мас,%), 7 кг акридонитрила (28,0 мас.%), 1,25 кг диэтиламиноэтилметакрилата (ДЭАЭМ)(5 мас.%), в которой растворяют 138 г третичного додецилмеркаптана (0,55 мас.%)- Полученная реакционная смесь при переьюишвании в атмосфере азота подвергается эмульсации при в течение 2 ч. Затем температуру поднимают до и процесс сополимеризации проводят в течение 4 ч при и в течение 5-6 ч при температуре . По окончании сополимеризации. латекс ЛВС коагулируют 3%-ным раствором сульфата алюминия, выделивитйся порошок сополимера промывают водой, высушивают при 70-75 с и гранулируют на червячном экструдере. Из гранул сополимера отливают и прессуют стандартные образцы для испытаний. ХГМ проводят на отлитых и прессованных образцах по схеме и режиму, представленному в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения акрилонитрилбутадиенстирольных сополимеров,модифицированных диэтиламиноэтилметакрилатом | 1982 |

|

SU1030376A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛОНИТРИЛБУТАДИЕНСТИРОЛЬНЫХ СОПОЛИМЕРОВ | 1999 |

|

RU2160286C1 |

| Способ получения атмосферостойких ударопрочных сополимеров | 1977 |

|

SU686385A1 |

| Композиция на основе акрилонитрилбутадиенстирольного сополимера | 1983 |

|

SU1261940A1 |

| КОНЦЕНТРАТ УСИЛИВАЮЩЕГО КАУЧУКА | 1992 |

|

RU2044008C1 |

| СПОСОБ ПОЛУЧЕНИЯ (СО)ПОЛИМЕРОВ СТИРОЛА | 1996 |

|

RU2114869C1 |

| Способ получения ударопрочных сополимеров | 1982 |

|

SU1014839A1 |

| Способ получения сополимеров | 1973 |

|

SU725567A1 |

| Способ получения атмосферостойких ударопрочных сополимеров | 1976 |

|

SU584523A1 |

| РЕЗИНОВАЯ СМЕСЬ (ВАРИАНТЫ) | 2002 |

|

RU2235105C2 |

sucij- 50 г/л

Сенсибилизация НС1 80 МП/Л

PdClj- SHjO0,25 г/л

НС110 МП/л

соедиCuSO 5Н205 Г/Л

KNaC4H40 50 Г/Л

NajCOj4 г/Л

НСНО10 Г/Л

NaOH , .10 Г/Л

Стабилизатор1 мп/л

Электрохимическое меднение (слой 40-50 мкм)

CuSOj,

HjSO

25

25

25

15-20

200 Г/Л

25

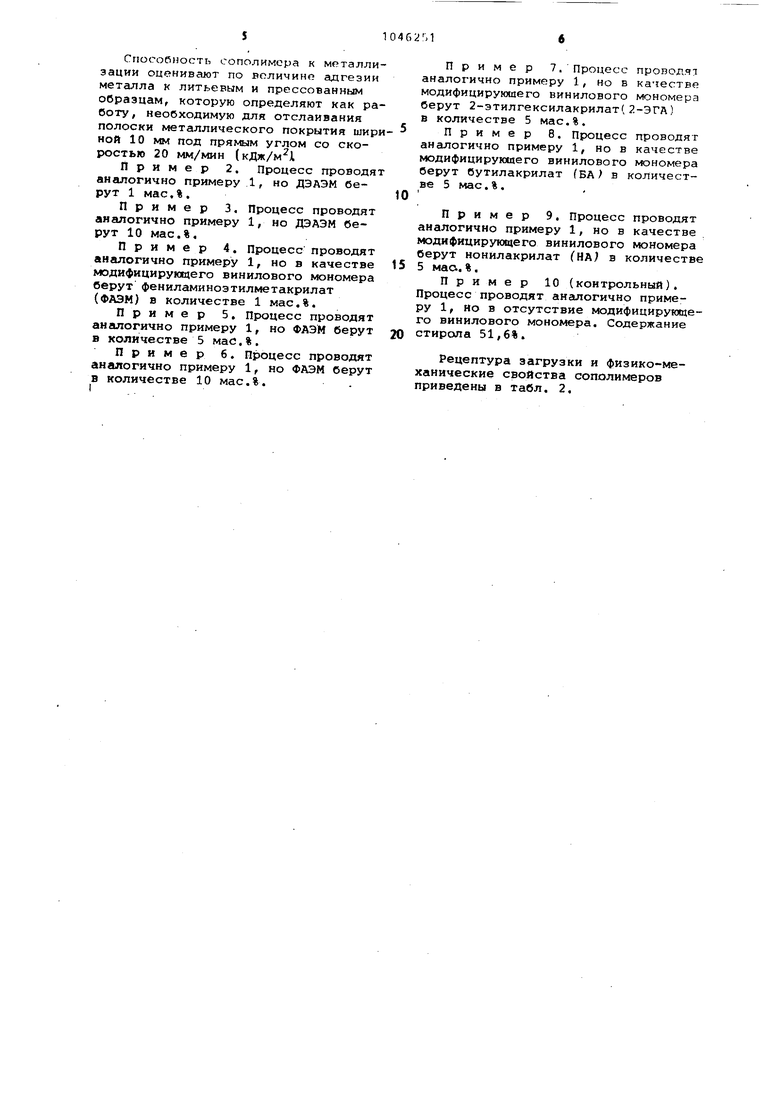

30 ,50 Г/Л Способность сополимера к металлизации оценивают по величине адгезии металла к литьевым и прессованным образцам, которую определяют как раОоту, необходимую для отслаивания полоски металлического покрытия шири ной 10 мм под прямым углом со скоростью 20 мм/мин (кДж/м Л Пример 2, Процесс проводят аналогично примеру 1, но ДЭАЭМ берут 1 мас.%. Пример 3. Процесс проводят аналогично примеру 1, но ДЭАЭМ берут 10 мас.%. Пример 4. Процесс проводят аналогично примеру 1, но в качестве модифицирующего винилового мономера берут фениламиноэтилметакрилат (ФАЭМ) в количестве 1 мас.%. Пример 5. Процесс проводят аналогично примеру 1, но ФАЭМ берут в количестве 5 мао.%. Пример 6. Процесс проводят аналогично примеру 1, но ФАЭМ берут в количестве 10 мас.%. Пример 7. Процесс проводят аналогично примеру 1, но в качестве модифицирующего винилового мономера берут 2-этилгексилакрилат(2-ЭГА) в количестве 5 мас.%. Пример 8. Процесс проводят аналогично примеру 1, но в качестве модифицирующего винилового мономера берут бутилакрилат (БА в количестве 5 мае.%. Пример 9, Процесс проводят аналогично примеру 1, но в качестве модифицирующего винилового мономера берут нонилакрилат (НА в количестве 5 маа. %. Пример 10 (контрольный). Процесс проводят аналогично примеру 1, но в отсутствие модифицирующего винилового мономера. Содержание стирала 51,6%. Рецептура загрузки и физико-механические свойства сополимеров приведены в табл. 2.

f ,

n Ef Ж Ч o m M 9.0. Иэ табл, 2 видно, что модификацня .сополимеров АБС укаэан ами сомономерами приводит к заметиому по, выаению адгезии металлического покрытия к полимеру, не ухудшая физикомеханических, свойств сополимера.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1983-10-07—Публикация

1982-01-07—Подача