00

4: 4

:о

Изобретение относится к составам ля придания бумаге . пониженной го-, ючести и предназначено для испольования в целлюлозно-бумажной проышленности.

Известны несколько классов нерганических веществ, которые исользуются для огнезащрсты целлюлозосодержащих материалов.

Известно, что для придания бумаге гнеустойчивости ее обрабатывают водными растворами аммонийных солей сульфат аммония, фосфат аммония, диаммоний фосфат). В некоторых случаях для придания бумаге невоспламеняемости ее пропитывают раствором фосфата аммония и альгината натрия flj.

Однако полностью несгораемости бумаги добиться невозможно:

Известен также трудносгораемый целлюлозосодержащий материал, обработанный антипиреном, в состав которого входят фосфаты, сульфаты, бромиды .

Однако состав антипирена сложен/ а способ его получения не технологичен.

Известен также состав для придания бумаге огнестойкости, согласно которому бумагу обрабатывают антипиреном, состоящим из буры, борной кислоты, фосфатов, аммонийных солей, уротропина и дициандиамида 3.

Недостатком этого состава явля- ется наличие в нем токсичного органического растворителя, что вызывает необходимость к принятию соответствующих мер безопасности.

Наиболее близким к изобретению является состав для придания бумаге огнестойкости, включающий аммонийные соли, пластификатор и воду. В качестве аммонийных солей состав со-г держит двухосновной фосфат аммония или смесь сульфата и фосфата аммония, или смесь фосфата аммония и фосфата алюминия, или смесь фосфата и бромида аммония, а в качестве пластификатора - димер алкилкетена или ангидрид стеариновой кислоты 43.

Недостатком известного состава является значительная стоимость, вызванная дороговизной компонентов при недостаточно высоких эксплуатационных свойствах бумаги.

Целью изобретения является сниЖ;ение себестоимости бумаги при срх анении ее эксплуатационных свойств,

Поставленная цель достигается тем, чтсй состав для придания бумаге пониженной горючести, содержащий антипирен, вкгаочающий аммонийные соли, пластификатор и воду, содержит в ка

чертве антипирена побочный продукт производства бромистых соединений, содержащий бромистый аммоний, хлористь й аммоний и сернокислый аммоний, а в качестве пластификатора водную эмульсию изопропенилстеарата при следующем соотношении компонентов, мас.%: .

Бромистый аммоний 25-27 Хлористый аммоний 2-3 Сернокислый аммоний 17-20 Водная эмульсия

изопропенилстеарата 0,5-1,0 Вода Остально

Пример 1. Обработку бумаги осуществляют раствором состава, мае.%: бромистый аммоний 25,0 J сернокислый амлюний 20,0; хлористый агдаюний 3 {плотность раствора 1290 г/см при 22С, рН 6,45, вязкость 10-15 CJ , водная эмульсия изопропенистеарата 1, вода - остальное, нагревают в течение 5-7 с обрабатывают впитывающие сорта бумаги. Сушку производят при . Привес пропиточного раствора составляе 40-45%.

П р и м. е р 2. Обработку бумаги осуществляют по примеру 1, используют 48%-ный раствор состава, мас.% бромистый аммоний 27,0; сернокислый аммоний 17,0. хлористый аммоний 3,0/ водная эмульсия изопропенилстеарата 0,5, остальное - вода.

Пример 3. Обработку бумаг осуществляют по примеру 1, используют раствор состава мас.%: бромистый аммоний 26,0, сернокислый аммоний 18J хлористый аммоний 2,5, водная эмульсия изопропенистеарата 0,8, вода - остальное.

Определение горючести бумаги проводилось по методу огневой трубы в соответствии ГОСТа 17088-71.

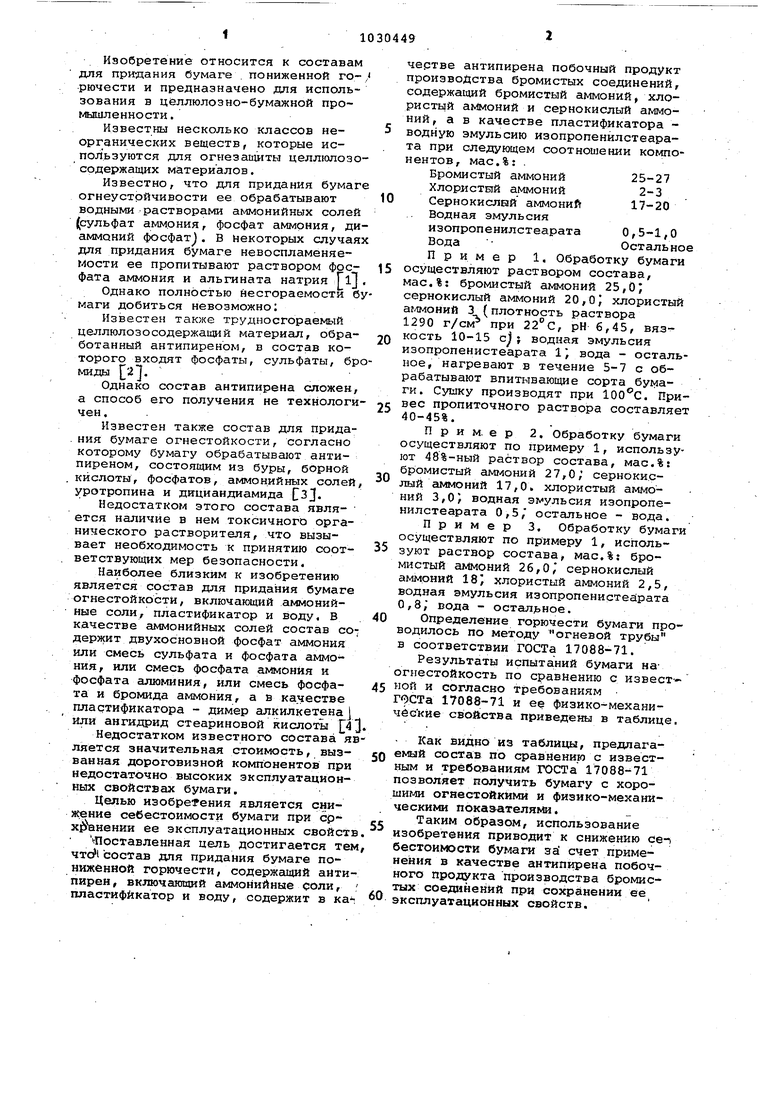

Результаты испытаний бумаги наогнестойкость по сравнению с известной и согласно требованиям ЩСТа 17088-71 и ее физико-механичбскйе свойства приведены в таблице

Как видно из таблицы, предлагаемый состав по сравнению с известным и требованиям ГОСТа 17088-71 позволяет получить бумагу с хорошиг.4и огнестойкими и физико-механическими показателями.

Таким образом, использование изобретения приводит к снижению себестоимости бумаги ни счет применения в качестве антипирена побочного продукта производства бромис тых соединеййй при сохранении ее эксплуатационных свойств.

Масса 1 м , г Разрушающее усилие Н(к1гсО

в машинном направлении

в поперечном направлении

Влагопрочность, %

Потеря массы, %

(методика определения в соответстии с ГОСТ 17088-71)

Потеря массы согласно требованиям ГОСТ 17088-71, %

150-160

124-124

56-60 7,9-8,9

20-36

Не более 20

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для придания бумаге пониженной горючести | 1981 |

|

SU1086050A1 |

| СПОСОБ ОГНЕСТОЙКОЙ ОТДЕЛКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2034943C1 |

| САМОЗАТУХАЮЩИЙ ПЕНОПОЛИСТИРОЛ | 2008 |

|

RU2407760C2 |

| Способ изготовления невоспламеняющейся бумаги | 1981 |

|

SU1020470A1 |

| СПОСОБ ОБРАБОТКИ ФАНЕРЫ АНТИПИРЕНОМ | 2013 |

|

RU2542247C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2089571C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2477295C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕСТОЙКОЙ ФИБРЫ | 1972 |

|

SU326194A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО НАНОКОМПОЗИЦИОННОГО МАТЕРИАЛА С ПОНИЖЕННОЙ ГОРЮЧЕСТЬЮ | 2021 |

|

RU2783446C1 |

| ОГНЕБИОЗАЩИТНЫЙ ПРОПИТОЧНЫЙ СОСТАВ | 1999 |

|

RU2147028C1 |

СОСТАВ ДЛЯ ПРИДАНИЯ БУМАГЕ ПОНИЖЕННОЙ ГОРЮЧЕСТИ, содержащий антипирен, включакнций аммонийные соли пластификатор и воду, отличающийся тем, что, с целью снижения себестоимости бумаги при сохранении ее эксплуатационных свойств, он содержит в качестве антипирена побочный продукт производства бромистых соединений, содержащий бромистый аммоний, хлористый .аммоний и сернокислый аммоний, а в качестве пластификатора - водную эмульсию изопропиленстеарата при следующем соотноше нии компонентов, мас.%: Бромистый аммоний 25-27 Хлористый аммоний 2-3 i Сернокислый а1ммоний 17-20 Водная эмульсия W изопропенилстеарата 0,5-1,0 ВодаОстальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Фляте Д.М | |||

| Свойства бумаги | |||

| М., 1970, с | |||

| Ветроэлектрическая силовая установка | 1921 |

|

SU378A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО ДЛЯ ВВОДА ГРАФИЧЕСКОГО ОТВЕТА В ОБУЧАЮЩУЮ МАШИНУ | 0 |

|

SU406218A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| кл, 4 | |||

| СПОСОБ И СИСТЕМА ДЛЯ ПОЛУЧЕНИЯ ЧИСТОГО КРЕМНИЯ | 2009 |

|

RU2503616C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-07-23—Публикация

1981-07-16—Подача