00 о сх

О5

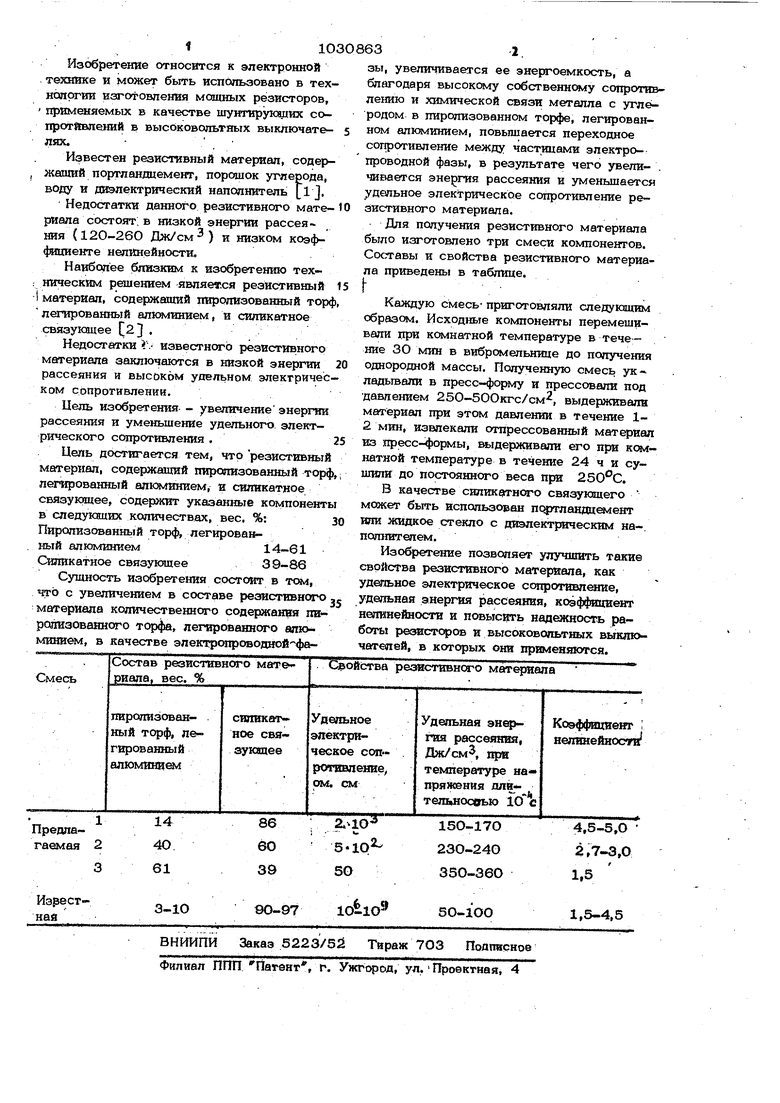

Од Изобретение относится к электронной технике и может быть использовано в технологии изготовления мощных резисторов, применяемых в качестве шунтирукадих сопротивлений в высоковольтных выключателях.- . Известен резистивный материал, содержащий портландцемент, порошок углерода, воду и диэлектрический наполнитель 1 J. Недостатки данного резистивного материала состоят, в низкой энергии рассея кия 11ж/см) и низком коэф4шшенте нелинейности. Наиболее близким к изобретению тех: ническим решением является резистивный I материал, содержащий пиропизованный торф легированный алкжганием, и силикатное свжкзующее Cs} . Недостатки .- известного резистивного материала заключаются в низкой энергии рассеяния и высоком удельном электричес ком сопрогивлении. Цель изобретения - увеличение энергии рассеяния и уменьшение удельного электрического сопротивления . Цель достигается тем, что резистивный материал, содержащий пиропизованный торф пепфованный алкыинием, и силикатное связующее, содержит указанные компонент в следующих количествах, вес. %: Пиролизованнь)й торф, легирован. ный алюминием14-61 Силикатное связующее39-86 Сущность изобретения состоит в тени, что с увеличением в составе резистивного материала количественного содержания пиропизованного торфа, легированного апк минием, в качестве электропроводяойч{)азы, увеличивается ее энергоемкость, а бпгиодаря высокому собственнсму сопротивлению и химической связи металла с углеродом в пиролизованном торфе, легированном алюминием, повьшается переходное сог1ротивление между частицами электро-, проводной фазы, в результате чего увели- . чивается энергия рассеяния и уменьшается удельное электрическое сопротивление резистивного материала. Для получения резистивного материала было изготовлено три смеси компонентов. Сосл-авы и свойства резистивного материала приведены в таблице. Каждую смесь- приготовляли следующим обраасл. Исходные компоненты перемешивали при комнатной температуре в течение ЗО мин в вибрсмельнице до получения однородной массы. Полученную смесь ук ладьгаали в пресс-форй 1у и прессовали под давлением 25О-5ООкгс/см2, выдерживали мачериал при этом давлении в течение 12 мин, извлекали отпрессованный из пресс-формы, выдерживали его при комнатной температуре в течение 24 ч и сушили до постоянного веса при 250С. В качестве силикатного связующего может быть использован пс ггландцет гент или жидкое стекло с диэлектрическим на-, пошгателем. Изобретение позволяет улучшить такие свойства резистивного материала, как удепьное электрическое сопротивление, удельная энергия рассеяния, коэффициент нелинейности и повысить надежность работы резистс ов и высоковольтных выключателей, в которых они применяются.

| название | год | авторы | номер документа |

|---|---|---|---|

| Резистивный материал | 1981 |

|

SU978205A1 |

| Резистивный материал | 1978 |

|

SU1023409A1 |

| РЕЗИСТИВНЫЙ КОМПОЗИЦИОННЫЙ КОРУНД-УГЛЕРОДНЫЙ МАТЕРИАЛ | 2013 |

|

RU2559802C2 |

| ПРОТИВОКОРОННАЯ ЗАЩИТНАЯ ЛЕНТА ДЛЯ ВРАЩАЮЩЕЙСЯ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ ВЫСОКОГО НАПРЯЖЕНИЯ, ЕЕ ПРИМЕНЕНИЕ И ЭЛЕКТРИЧЕСКАЯ МАШИНА | 2021 |

|

RU2820526C1 |

| ЭЛЕКТРОПРОВОДЯЩАЯ КОМПОЗИЦИЯ ДЛЯ РЕЗИСТИВНОГО НАГРЕВАТЕЛЬНОГО ЭЛЕМЕНТА, РЕЗИСТИВНЫЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2082239C1 |

| РЕЗИСТИВНЫЙ МАТЕРИАЛ | 1998 |

|

RU2152099C1 |

| Композиционный резистивный материал | 1981 |

|

SU993340A1 |

| Способ изготовления высоковольтного объемного резистора | 1981 |

|

SU1026173A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНЫХ РЕЗИСТОРОВ | 1992 |

|

RU2046419C1 |

| РЕЗИСТИВНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1991 |

|

RU2009559C1 |

РЕЗИСТИВНЫЙ МАТЕРИАЛ, содержащий пиролизованный тсфф, лепфованный алкжшнием, и силикатное связуюшее, отличающийся тем, что, с целью увеличения энергии рассеяния в уменьшения удельного электрического сопротивления, он содержит указанные ксадпоненты в следующих количествах, вес. %; Пиропвзованный торф, легированвый алюминием14-61 Силикатное связукзшее39-86

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Резистивный материал | 1973 |

|

SU484573A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Парный автоматический сцепной прибор для железнодорожных вагонов | 0 |

|

SU78A1 |

Авторы

Даты

1983-07-23—Публикация

1981-09-21—Подача