Изобретение относится к обработке металлов давлением и может быть использовано для изготовления из листовых заготовок деталей коробчатой формы.

Наиболее близок к изобретению но технической сущности и достигаемому результату штамп для штамповки полых деталей из листовых заготовок эластичной средой, содержащий закрепленный на верхней плите 1.нтамна контейнер с заключенной в нем эластичной подуи кой и установленную на нижней нлите штампа обойму с матрицей для вытяжки и формовки, связанной со средством ее осевого ноднора I.

Недостаток известного щтамна в том, что он не позволяет совмещать операции и формовки с операциями обрезки полой детали но высоте и перфорацией ее стенок, что снижает возможную производительность штампа.

Цель изобретения - новышение производительности штамповки путем совмещения операций вытяжки и формовки с операцией обрезки детали по высоте.

Поставленная цель достигается тем, что штамп для н тамновки полых деталей из листовых заготовок эластичной средой, содержащей закрепленный на верхней плите штампа контейнер с заключенной в нем эластичной нодушкой и установленную на нижней нлите обойму с матрицей для вытяжки и формовки, связанной с узлом ее осевого поднора, снабжен закрепленным на обойме вытяжным кольцом, соосным с матрицей и образующим с ней единый вытяжной профиль, и средством регулировки усилия осевого подпора матрицы на величину, превышающую усилие вытяжки, а сопряженный с вытяжным кольцом торец матрицы выполнен с режущей кромкой.

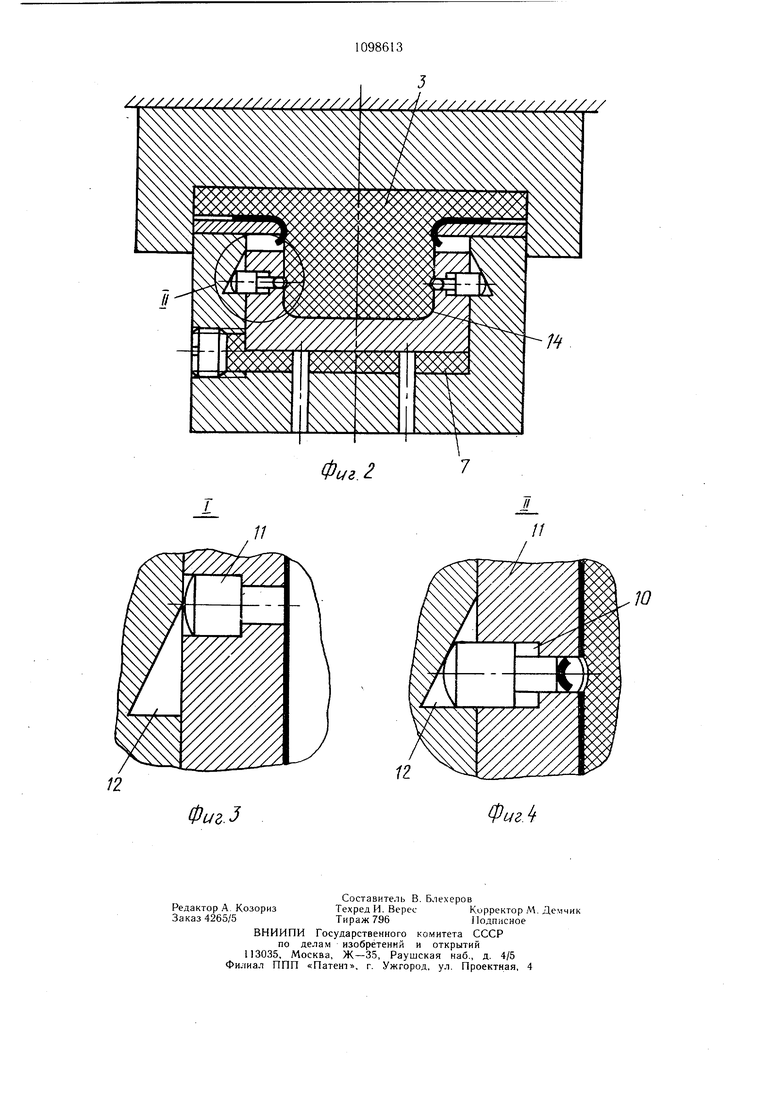

Для одновременной перфорации боковых стенок детали на внутренней поверхности обоймы выполнена кольцевая проточка клиновидной формы, а в стенках матрицы - ступенчатые радиальные отверстия, при этом штамп снабжен стуненчатыми штоками, подвижно по.мещенными в ступенчатые отверстия матрицы с возможностью взаи.модействия с клиновидной поверхностью кольцевой проточки.

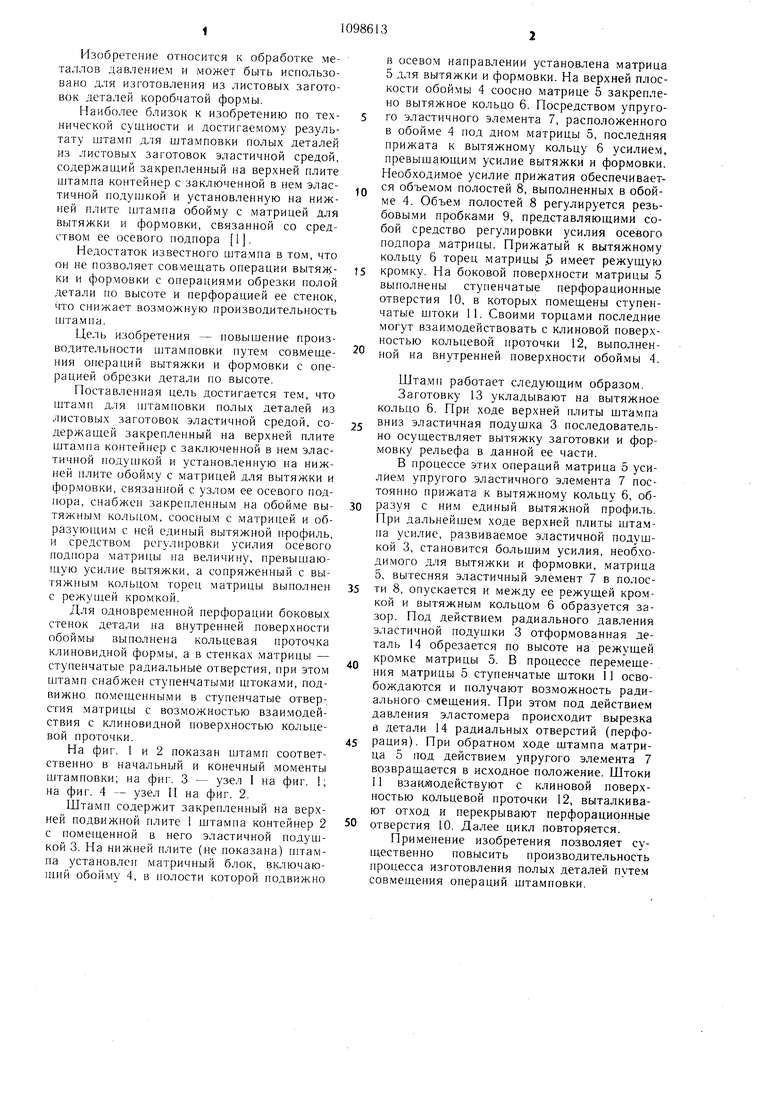

На фиг. 1 и 2 показан штамп соответственно в начальный и конечный моменты штамповки; на фиг. 3 - узел 1 на фиг. 1; на фиг. 4 - узел II на фиг. 2.

Штамп содержит закрепленный на верхней подвижной плите 1 щтамна контейнер 2 с помещенной в него эластичной подушкой 3. На нижней нлите (не показана) штампа установлен матричный блок, включающий обойму 4, в нолости которой подвижно

в осевом направлении установлена матрица

5для вытяжки и формовки. На верхней плоскости обой.мы 4 соосно матрице 5 закреплено вытяжное кольцо 6. Посредством упругого эластичного элемента 7, расположенного в обойме 4 под дном матрицы 5, последняя прижата к вытяжному кольцу 6 усилием, превышающим усилие вытяжки и формовки. Необходимое усилие прижатия обеспечивается объемом полостей 8, выполненных в обойме 4. Объем полостей 8 регулируется резьбовыми пробками 9, представляющими собой средство регулировки усилия осевого подпора матрицы. Прижатый к вытяжному кольцу 6 торец матрицы имеет режущую

кромку. На боковой поверхности матрицы 5 выполнены ступенчатые перфорационные отверстия 10, в которых помещены ступенчатые штоки 11. Своими торца.ми последние могут взаимодействовать с клиновой поверхностью кольцевой проточки 12, выполненной на внутренней поверхности обоймы 4.

Штамп работает следующим образом. Заготовку 13 укладывают на вытяжное кольцо 6. При ходе верхней нлиты щтампа

вниз эластичная подушка 3 последовательно осуществляет вытяжку заготовки и формовку рельефа в данной ее части.

В процессе этих операций матрица 5 усилием упругого эластичного элемента 7 постоянно прижата к вытяжному кольцу 6, образуя с ним единый вытяжной профиль. При дальнейше.м ходе верхней плиты штампа усилие, развиваемое эластичной подущкой 3, становится большим усилия, необходимого для вытяжки и формовки, матрица 5, вытесняя эластичный элемент 7 в полости 8, опускается и между ее режущей кромкой и вытяжным кольцом 6 образуется зазор. Под действием радиального давления эластичной подушки 3 отформованная деталь 14 обрезается по высоте на режущей кромке матрицы 5. В процессе перемещения матрицы 5 ступенчатые щтоки 11 освобождаются и получают возможность радиального смещения. При этом под действием давления эластомера происходит вырезка

6детали 14 радиальных отверстий (перфорация). При обратном ходе щтампа матрица 5 под действием упругого элемента 7 возвращается в исходное положение. Штоки 11 взаимодействуют с клиновой поверхностью кольцевой проточки 12, выталкивают отход и перекрывают перфорационные

отверстия 10. Далее цикл повторяется.

Применение изобретения позволяет существенно повысить производительность фоцесса изготовления полых деталей путем совмещения операций штамповки.

.

Фиг.

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для листовой штамповки | 1990 |

|

SU1810181A1 |

| Способ вытяжки полых изделий | 1990 |

|

SU1771852A1 |

| Штамп для ступенчатой вытяжки листовых заготовок | 1984 |

|

SU1196075A1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ДЕТАЛЕЙ ИЗ ТОНКОЛИСТОВЫХ ЗАГОТОВОК И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2408447C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Штамп для формовки | 1980 |

|

SU912339A1 |

| Комбинированный штамп для изготовления деталей из листовых заготовок | 1982 |

|

SU1055564A1 |

| Штамп для изготовления раздачей сосудов | 1982 |

|

SU1053928A2 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ | 1994 |

|

RU2082525C1 |

1. ШТАМП ДЛЯ ШТАМПОВКИ ПОЛЬ1Х ДЕТАЛЕЙ из листовых заготовок эластичной средой, содержащий закрепленный иа верхней плите штампа контейнер с заключенной в нем эластичной подушкой и установленную на нижней плите обойму с матрицей для вытяжки и формовки, связанной с узлом ее осевого подпора, отличающийся тем, что, с целью повышения производительности штамповки путем совмеш,ения операций вытяжки и формовки с операцией обрезки детали по высоте, он снабжен закрепленным на обойме вытяжным кольцом, соосным с матрицей и образующим с ней единый вытяжной профиль, и средством регулировки усилия осевого подпора матрицы на величину, превышающую усилие вытяжки, а сопряженный с вытяжным кольцом торец матрицы выполнен с режущей кромкой. 2. Штамп по п. 1, отличающийся тем, что, с целью одновременной перфорации боковых стенок детали, на внутренней поверхности обоймы выполнена кольцевая проточка клиновидной формы, а в стенках матрицы - ступенчатые радиальные отверстия, при этом штамп снабжен ступенчатыми штоками, подвижно помещенными в сту§ пенчатые отверстия матрицы с возможностью взаимодействия с клиновидной поверхностью кольцевой проточки. СО 00 сю :о Фиг.1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ходырев В | |||

| А | |||

| Проектирование, изготовление и эксплуатация штампов с полиуретаном | |||

| Пермь, 1975, с | |||

| ФОРМА ДЛЯ БРИКЕТОВ | 1919 |

|

SU286A1 |

| Способ применения резонанс конденсатора, подключенного известным уже образом параллельно к обмотке трансформатора, дающего напряжение на анод генераторных ламп | 1922 |

|

SU129A1 |

Авторы

Даты

1984-06-23—Публикация

1982-11-15—Подача