Изобретение относится к обработке металлов давлением, в частности к штампам для раздачи оболочек.

Известен штамп для раздачи цилиндрической заготовки, содержащий конус с расположенными на нем разжимными секторами и матрицу 1.

Недостатком этого штампа является низкое качество обрабатываемых изделий, обусловленное тем, что в конечный момент раздачи между секторами образуется зазор, приводящий к появлению огранки на боковой поверхности готового изделия.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является штамп для раздачи оболочек, содержащий разжимные секторы, расположенные на конусе, а также опорную и прижимную плиты 2.

Недостаток этого штампа - низкое качество штампуемых оболочек, обусловленное наличием огранки на их боковой поверхности вследствие того, что при рабочем ходе секторы разжимаются и между ними образуется зазор.

Цель изобретения - повышение качества обрабатывае.адых оболочек.

Указанная цель достигается тем; что, в штампе для раздачи оболочек, содержащем разжимные секторы, расположенные на конусе, а также опорную и прижимную плиты, конус выполнен с продольными выступами на боковой поверхности, угол наклона образующей которых превыщает угол наклона образующей конуса, а штамп снабжен установленными на выступах калибрующими секторами.

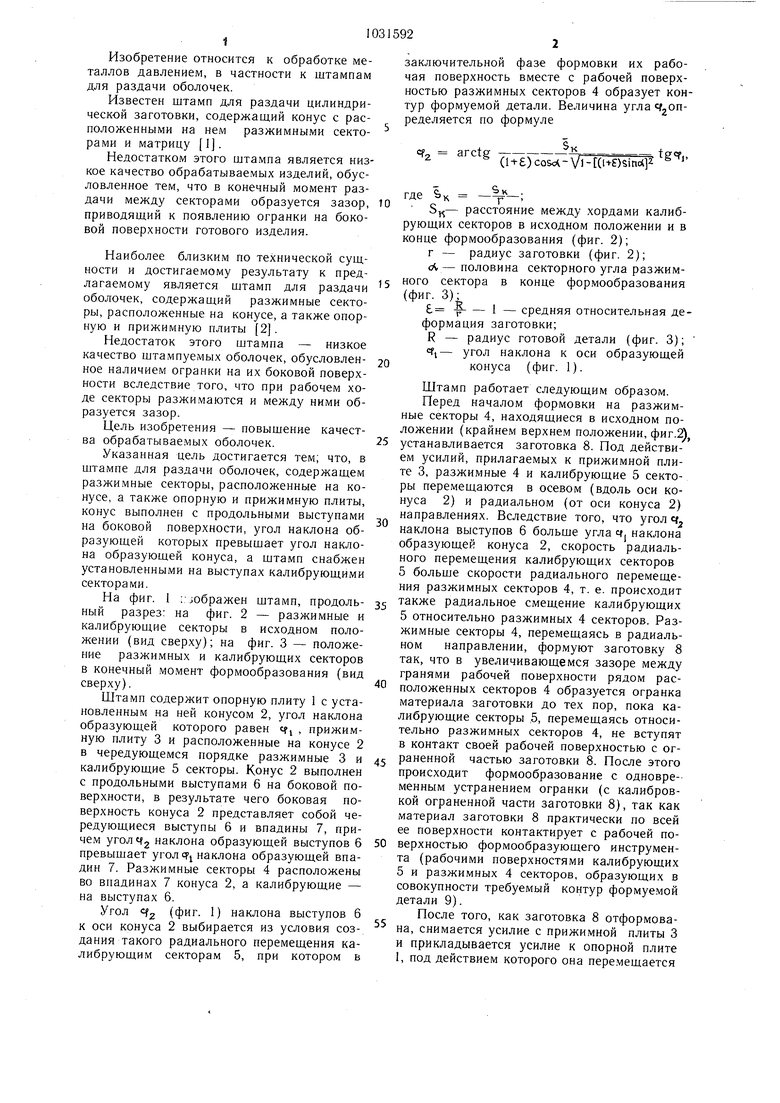

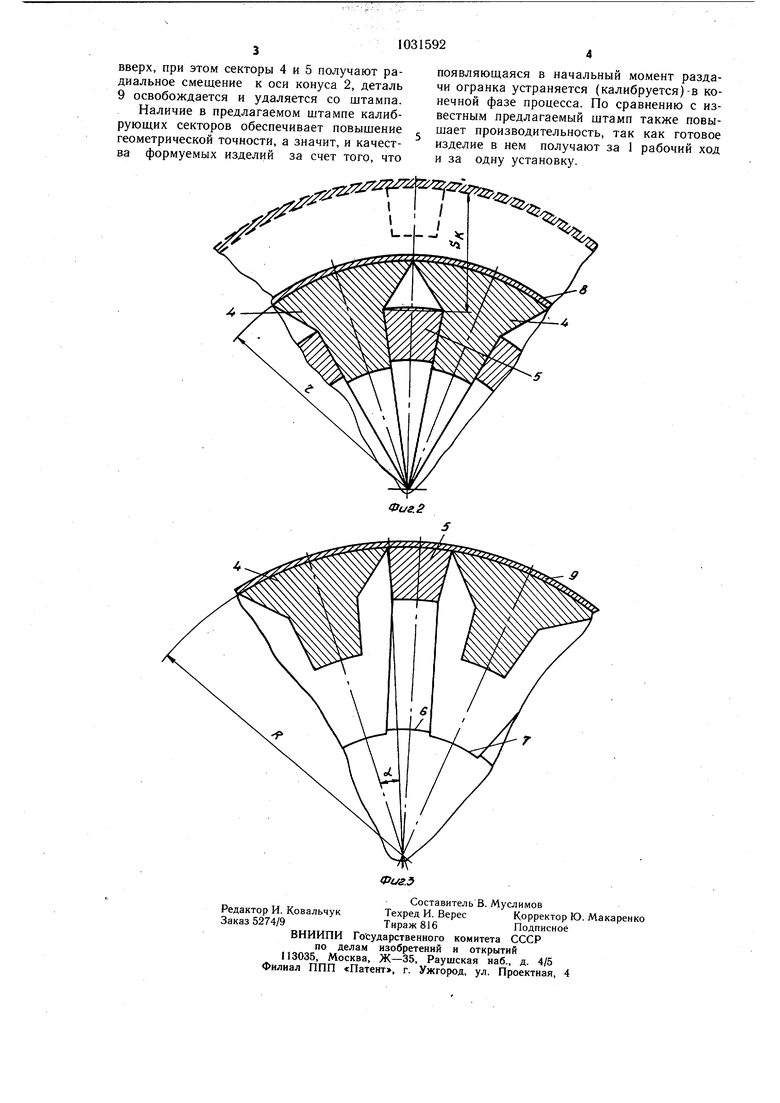

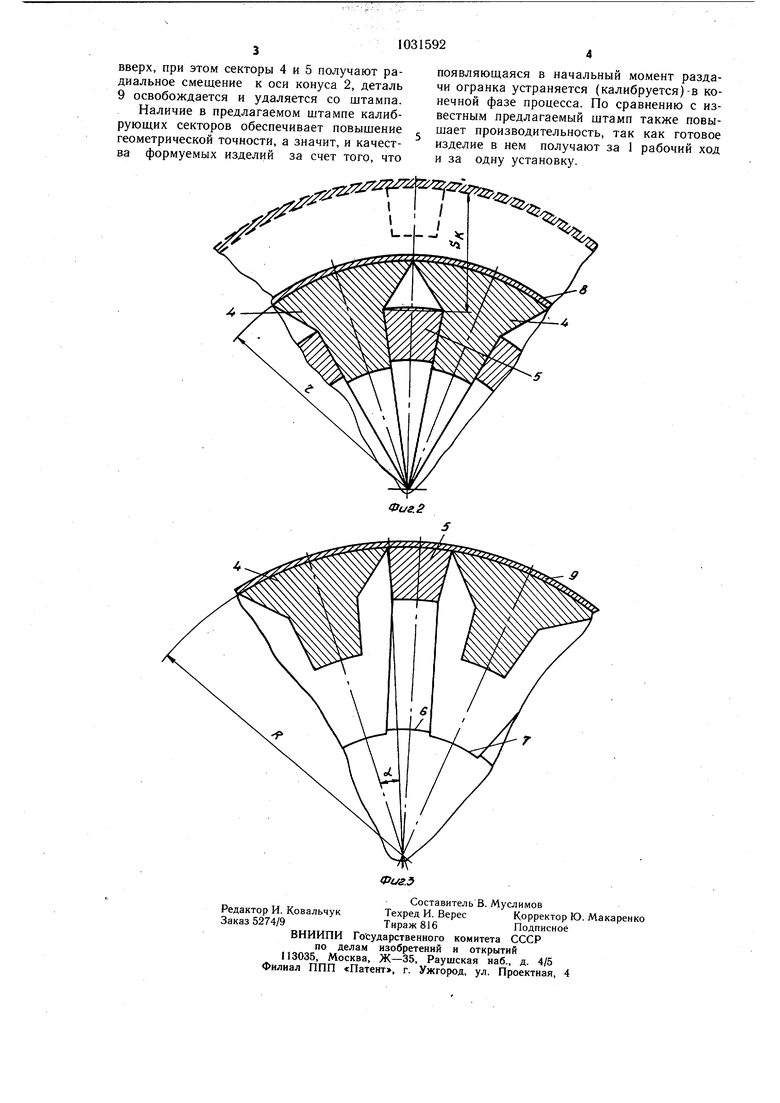

На фиг. 1 :: ображен штамп, продольный разрез: на фиг. 2 - разжимные и калибрующие секторы в исходном положении (вид сверху); на фиг. 3 - положение разжимных и калибрующих секторов в конечный момент формообразования (вид сверху).

Штамп содержит опорную плиту 1 с установленным на ней конусом 2, угол наклона образующей которого равен 4i , прижимную плиту 3 и расположенные на конусе 2 в чередующемся порядке разжимные 3 и калибрующие 5 секторы. Конус 2 выполнен с продольными выступами 6 на боковой поверхности, в результате чего боковая поверхность конуса 2 представляет собой чередующиеся выступы 6 и впадины 7, причем угол (2 наклона образующей выступов 6 превыщает угол cfj наклона образующей впадин 7. Разжимные секторы 4 расположены во впадинах 7 конуса 2, а калибрующие - на выступах 6.

Угол 2 (фиг. 1) наклона выступов 6 к оси конуса 2 выбирается из условия создания такого радиального перемещения калибрующим секторам 5, при котором в

заключительной фазе формовки их рабочая поверхность вместе с рабочей поверхностью разжимных секторов 4 образует контур формуемой детали. Величина угла f2onределяется по формуле

,

cf arctg

(l-i-))sin°4

где b , .

53v гг,

расстояние между хордами калибрующих секторов в исходном положении и в конце формообразования (фиг. 2);

г - радиус заготовки (фиг. 2);

Л- половина секторного угла разжимного сектора в конце формообразования (фиг. 3),

. -S1 - средняя относительная деформация заготовки;

R - радиус готовой детали (фиг. 3);

1- угол наклона к оси образующей конуса (фиг. 1).

Штамп работает следующим образом. Перед началом формовки на разжимные секторы 4, находящиеся в исходном положении (крайнем верхнем положении, фиг.2) устанавливается заготовка 8. Под действием усилий, прилагаемых к прижимной плите 3, разжимные 4 и калибрующие 5 секторы перемещаются в осевом (вдоль оси конуса 2) и радиальном (от оси конуса 2) направлениях. Вследствие того, что угол ч наклона выступов 6 больще угла Ч| наклона образующей конуса 2, скорость радиального перемещения калибрующих секторов 5 больще скорости радиального перемещения разжимных секторов 4, т. е. происходит также радиальное смещение калибрующих 5 относительно разжимных 4 секторов. Разжимные секторы 4, перемещаясь в радиальном направлении, формуют заготовку 8 так, что в увеличивающемся зазоре между гранями рабочей поверхности рядом расположенных секторов 4 образуется огранка материала заготовки до тех пор, пока калибрующие секторы ,5, перемещаясь относительно разжимных секторов 4, не вступят в контакт своей рабочей поверхностью с ограненной частью заготовки 8. После этого происходит формообразование с одновременным устранением огранки (с калибровкой ограненной части заготовки 8), так как материал заготовки 8 практически по всей ее поверхности контактирует с рабочей поверхностью формообразующего инструмента (рабочими поверхностями калибрующих 5 и разжимных 4 секторов, образующих в совокупности требуемый контур формуемой детали 9).

После того, как заготовка 8 отформована, снимается усилие с прижимной плиты 3 и прикладывается усилие к опорной плите 1, под действием которого она перемещается

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для раздачи с нагревом тонкостенных заготовок | 1986 |

|

SU1337171A1 |

| Штамп для раздачи полых изделий | 1985 |

|

SU1278078A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ УСЕЧЕННОЙ СУЖАЮЩЕЙСЯ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2532581C2 |

| Устройство для раздачи труб | 1991 |

|

SU1794553A1 |

| Способ формообразования деталей сужающейся формы с концентрическим эллиптическим сечением и донной частью | 2023 |

|

RU2839597C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ УСЕЧЕННОЙ СУЖАЮЩЕЙСЯ ФОРМЫ | 2013 |

|

RU2540287C2 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ УСЕЧЕННОЙ СУЖАЮЩЕЙСЯ ФОРМЫ | 2012 |

|

RU2493928C1 |

| ПУАНСОН ДЛЯ ФОРМОВКИ ОБОЛОЧЕК | 2006 |

|

RU2339480C2 |

| Штамп для раздачи конических заготовок | 1978 |

|

SU735357A1 |

| ШТАМП С РАЗЖИМНЫМ ПУАНСОНОМ | 1972 |

|

SU360134A1 |

ШТАМП ДЛЯ РАЗДАЧИ ОБОЛОЧЕК, содержаший разжимные секторы, расположенные на конусе, а также опорную и прижимную плиты, отличающийся тем, что, с целью повышения качества обрабатываемых оболочек за счет устранения огранки при формообразовании, конус выполнен с продольными выступами на боковой поверхности, угол наклона образующей которых превышает угол наклона образуюш.ей конуса, а штамп снабжен установленными на выступах калибрующими секторами. Ш с: со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Мещерин В | |||

| Т | |||

| Листовая штамповка, атлас схем,М., «Машиностроение, 1975, с | |||

| Способ получения бензидиновых оснований | 1921 |

|

SU116A1 |

| Способ приготовления массы для карандашей | 1921 |

|

SU311A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Корешков И | |||

| И., Алякринский, В | |||

| П | |||

| и Татьянчиков В | |||

| П | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| «Авиационная промышленность, 1969, № 10, с | |||

| Пуговица | 0 |

|

SU83A1 |

Авторы

Даты

1983-07-30—Публикация

1982-04-28—Подача