13

Изобретение относится к обработке металлов давлением, -а точнее к листовой штамповке и может быть использовано при формовке растяжением коль-

цевых ооолочек,

Цель изобретения - повышение качества деталей, получаемых из конических заготовок, за счет уменьшения неравномерности нагрева заготовок перед штамповкой путем пропускания электрического тока вдоль образующей заготовки..

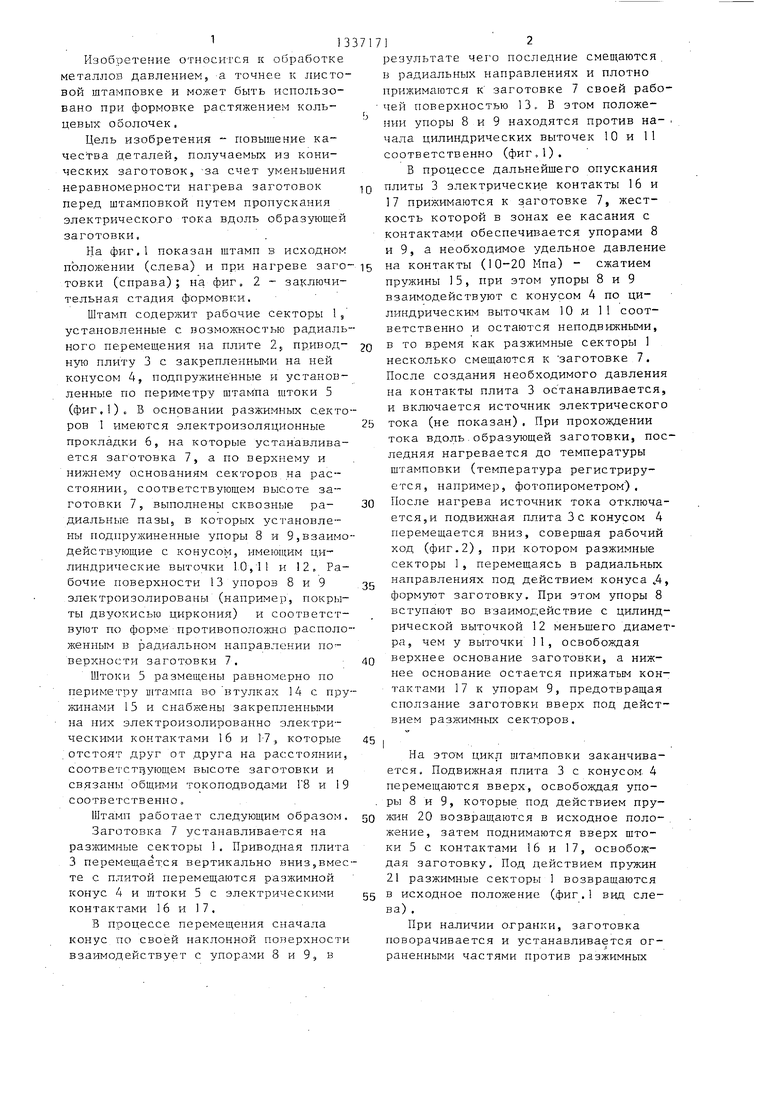

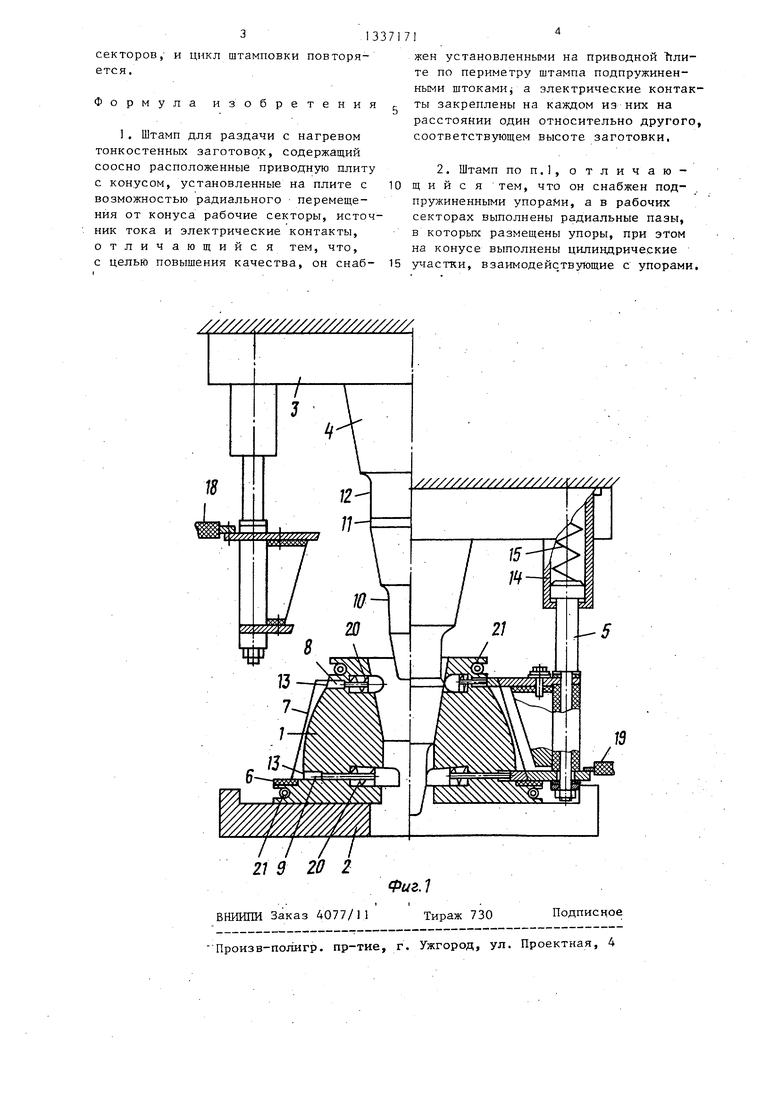

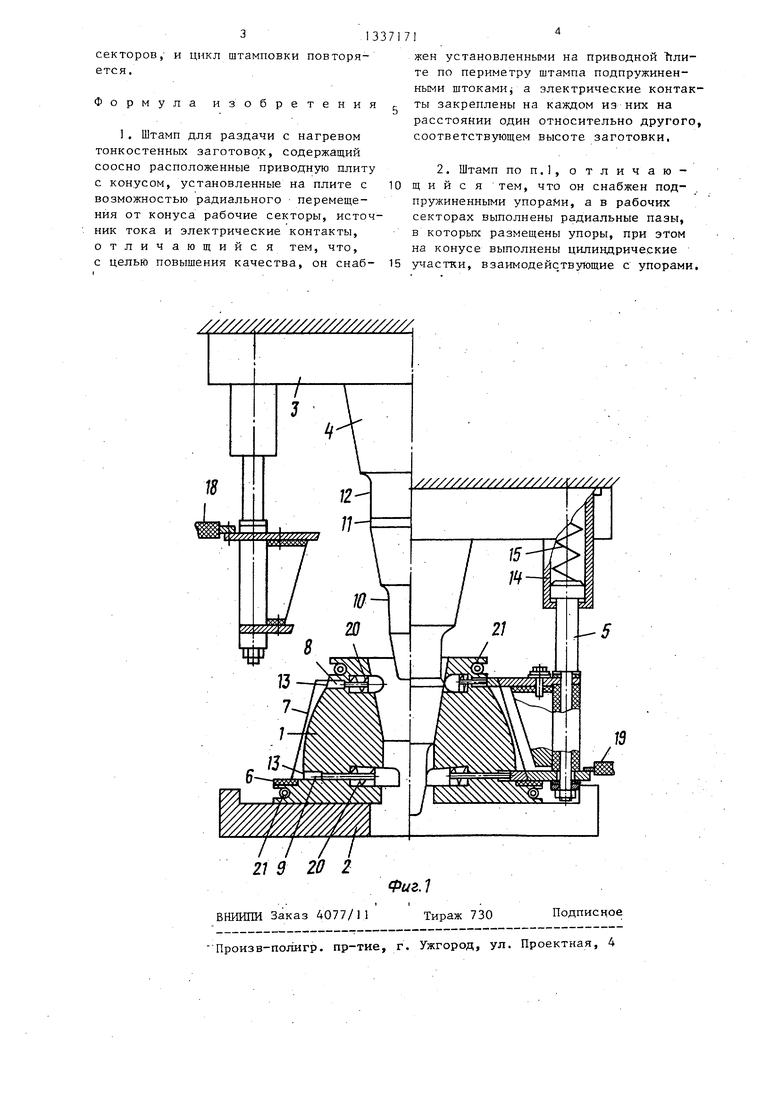

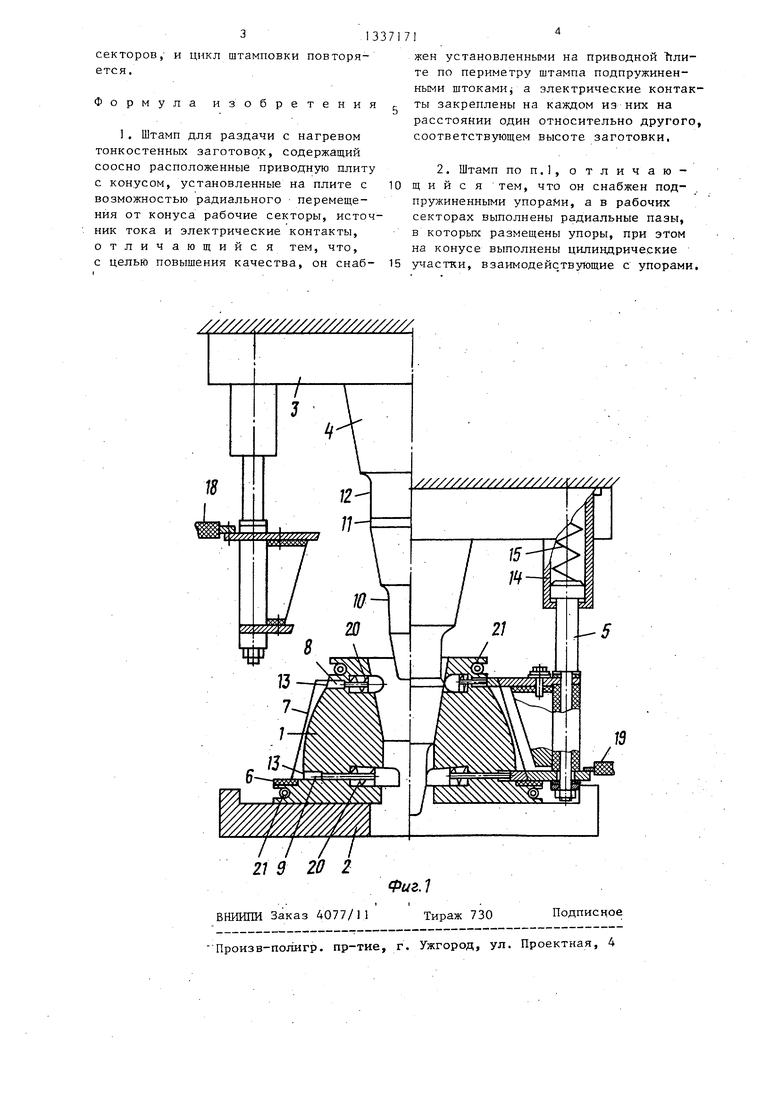

На фиг.1 показан штамп в исходном положении (слева) и при нагреве заго тонки (справа); на фиг. 2 - заключительная стадия ф ормовки.

Штамп содержит рабочие секторы 1, установленные с возможностью радиального перемещения на плите 2,, привод- ную плиту 3 с закрепленными на ней конусом 4, подпружиненные и установленные по периметру штампа штоки 5 (фиг,1). В основании разжимных секторов I имеются электроизоляционные прокладки 6, на которые уст анавлива- ется заготовка 7, а по верхнему и ни) о.снованиям секторов на расстоянии, соответствующем высоте заготовки 7, выполнены сквозные ра- диальные пазы, в которых установлены подпружиненные упоры 8 и 9,взаимодействующие с конусом, имеющим цилиндрические выточки 1,0,11 и 12. Рабочие поверхности 13 упоров 8 и 9 электроизолированы (например, покрыты двуокисью циркония) и соответствуют по форме противоположно расположенным в радиальном направлении поверхности заготовки 7.

Штоки 5 размещены равномерно по периметру штампа во втулках 14 с пру ш-шами 15 и снабжены закрепленными на них электроизолированно электрическими контактами 16 и 17, которые отстоят друг от друга на расстоянии, соответствующем высоте заготовки и связаны общими то коподводами Г8 и 19 соответственно.

Штамп работает следующим образом.

Заготовка 7 устанавливается на разжимные секторы 1. Приводная плита 3 перемещается вертикально вниздвмес те с плитой перемещаются разжимной конус 4 и штоки 5 с электрическими контактами 16 и 17.

В процессе перемещения сначала конус по своей наклонной поверхности взаимодействует с упорами 8 и 9, в

результате чего последние смещаются, в радиальных направлениях и плотно прижимаются к заготовке 7 своей рабочей поверхностью 13„ В этом положении упоры 8 и 9 находятся против на- чала цилиндрических выточек 10 и 11 соответственно (фиг,1).

В процессе дальнейшего опускания плиты 3 электрические контакты 16 и 17 прижимаются к заготовке 7, жесткость которой в зонах ее касания с контактами обеспечивается упорами 8 и 9, а необходимое удельное давление на контакты (10-20 Мпа) - сжатием пружины 15, при этом упоры 8 и 9 взаимодействуют с конусом 4 по цилиндрическим выточкам 10 и 11 соответственно и остаются неподвижными, в то время как разжимные секторы 1 несколько смещаются к заготовке 7. После создания необходимого давления на контакты плита 3 останавливается, и включается источник электрического тока (не показан). При прохождении тока вдоль.образующей заготовки, последняя нагревается до температуры штамповки (температура регистрируется, например, фотопирометром ). После нагрева источник тока отключается, и подвилшая плита 3с конусом 4 перемещается вниз, совершая рабочий ход (фиг.2), при котором разжимные секторы 1, перемещаясь в радиальных направлениях под действием конуса 4 формуют заготовку. При этом упоры 8 вступают во взаимодействие с цилиндрической выточкой 12 меньшего диаметра, чем у выточки 11, освобождая верхнее основание заготовки, а нижнее основание остается прижатым контактами 17 к упорам 9, предотвращая сползание заготовки вверх под действием разжимных секторов.

На этом цикл штамповки заканчивается. Подвижная плита 3 с конусом 4 перемещаются вверх, освобождая упоры 8 и 9, которые под действием пружин 20 возвращаются в исходное положение, затем поднимаются вверх штоки 5 с контактами 16 и 17, освобождая заготовку. Под действием пружин 21 разжимные секторы 1 возвращаются в исходное положение (фиг,1 вид слева).

При наличии огранки, заготовка поворачивается и устанавливается ограненными частями против разжимных

секторов, и цикл штамповки повторяется.

Формула изобретения

1. Штамп для раздачи с нагревом тонкостенных заготовок, содержащий соосно расположенные приводную плиту с конусом, установленные на плите с возможностью радиального перемещения от конуса рабочие секторы, источник тока и электрические контакты, отличающийся тем, что, с целью повышения качества, он снаб////////////////////////////А

жен установленными на приводной Ттли- те по периметру штампа подпружиненными штоками а электрические контак- ты закреплены на каждом из них на расстоянии один относительно другого, соответствующем высоте заготовки,

2. Штамп по п., отличаю- щ и и с я тем, что он снабжен подпружиненными упорами, а в рабочих секторах выполнены радиальные пазы, в которых размещены упоры, при этом на конусе выполнены цилиндрические участки, взаимодействующие с упорами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для раздачи оболочек | 1982 |

|

SU1031592A1 |

| Штамп для формовки тонкостенных обойм | 1977 |

|

SU797823A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Способ изготовления статора электрической машины | 1987 |

|

SU1534643A1 |

| Устройство для изготовления полых изделий | 1980 |

|

SU919783A1 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| Устройство для изготовления полых,преимущественно составных деталей с наружными и внутренними профилированными кольцевыми утолщениями | 1982 |

|

SU1097421A1 |

| Способ раздачи цилиндрических тонкостенных оболочек и штамп для его осуществления | 1987 |

|

SU1426677A1 |

| Штамп для вытяжки сферических изделий | 1985 |

|

SU1349834A1 |

| ЗАЖИМНОЙ ПАТРОН ДЛЯ ОБОЛОЧЕК И ДИСКОВ | 2008 |

|

RU2395371C1 |

Изобретение относится к обработке металлов давлением, а также к листовой штамповке и может быть использовано при формовке растяжением кольцевых оболочек. Цель изобретения - повышение качества деталей. Штамп (Ш) содержит рабочие секторы 1, приводимые конусом 2. На плите 3 по периметру Ш закреплены подпружиненные штоки 5, несущие электрические контакты (К) 16 и 17. На секторах 1 выполнены пазы, в которых размещены подпружиненные упоры 8 и 9. Заготовка 7 устанавливается на секторы 1. При опускании плиты 3 К 16 и 17 прижимаются к заготовке 7, жесткость которой в зонах касания с К 16, 17 обеспечивается утторами 8 и 9, а секторы перемещаются в направлении к заготовке 7. Далее плита 3 останавливается, включается источник электрического тока и ток, проходя по заготовке 7, нагревает ее до температуры штамповки. После нагрева источник тока отключается, плита 3 опускается, и секторы 1 формуют заготовку 7; 1 з.п. ф-лы. 2 ил. Ш с/) УХ//ХХ1 J-. ////// 00 со

18

II/ 7

21 в 20 2

////////////////////л///////

Фиг.1

ВНИИПИ Заказ 4077/11 Тираж 730 Подписное

„,.--- - --- ---------- -- - - - - - - --

Произв-полигр, пр-тие, г. Ужгород, ул. Проектная, 4

| Лысов М.И | |||

| и др | |||

| Изготовление оболочек из труднодеформируемых титановых сплавов на прессах ПКД.Авиационная промьшшенность, 1968, № 3, с | |||

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

Авторы

Даты

1987-09-15—Публикация

1986-01-06—Подача