Изобретение относится к станкостроению и может быть использовано при снятии наружных фасок и проточки канавок на пор- 1 1невых кольцах двигателей внутреннего сгорания.

Целью изобретения является упрощение конструкции и повышение надежности работы устройства путем улучшения условий базирования заготовки и упрощения съема обработанной детали.

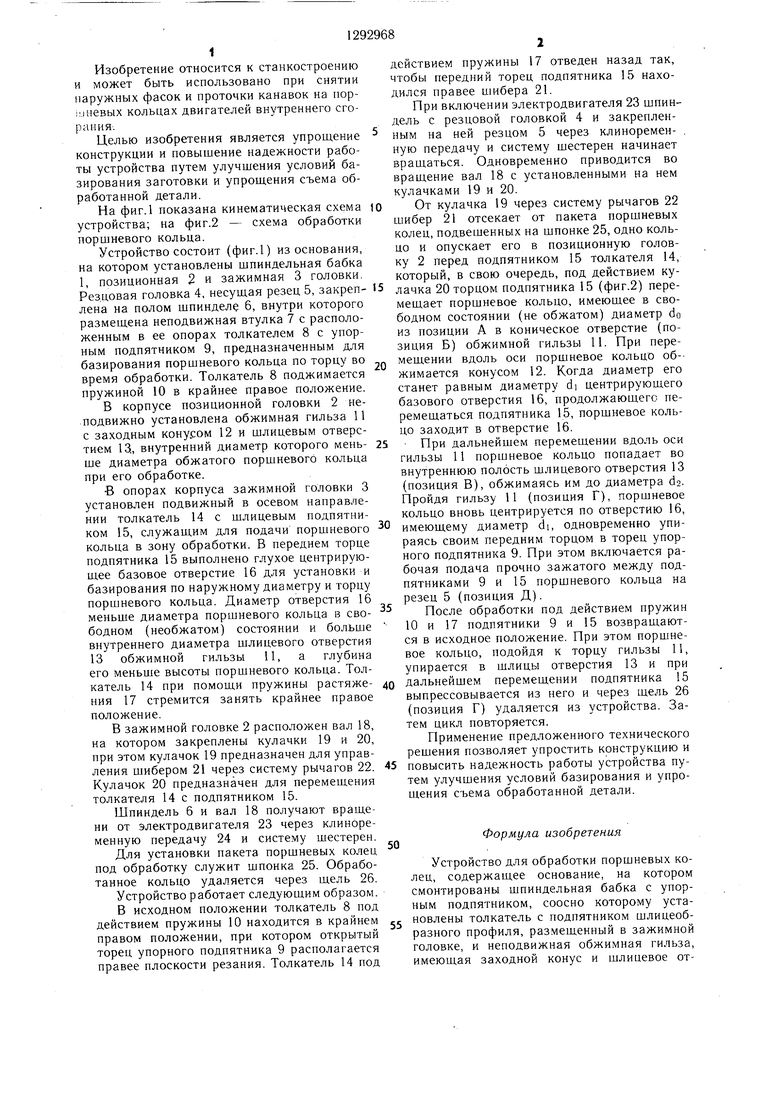

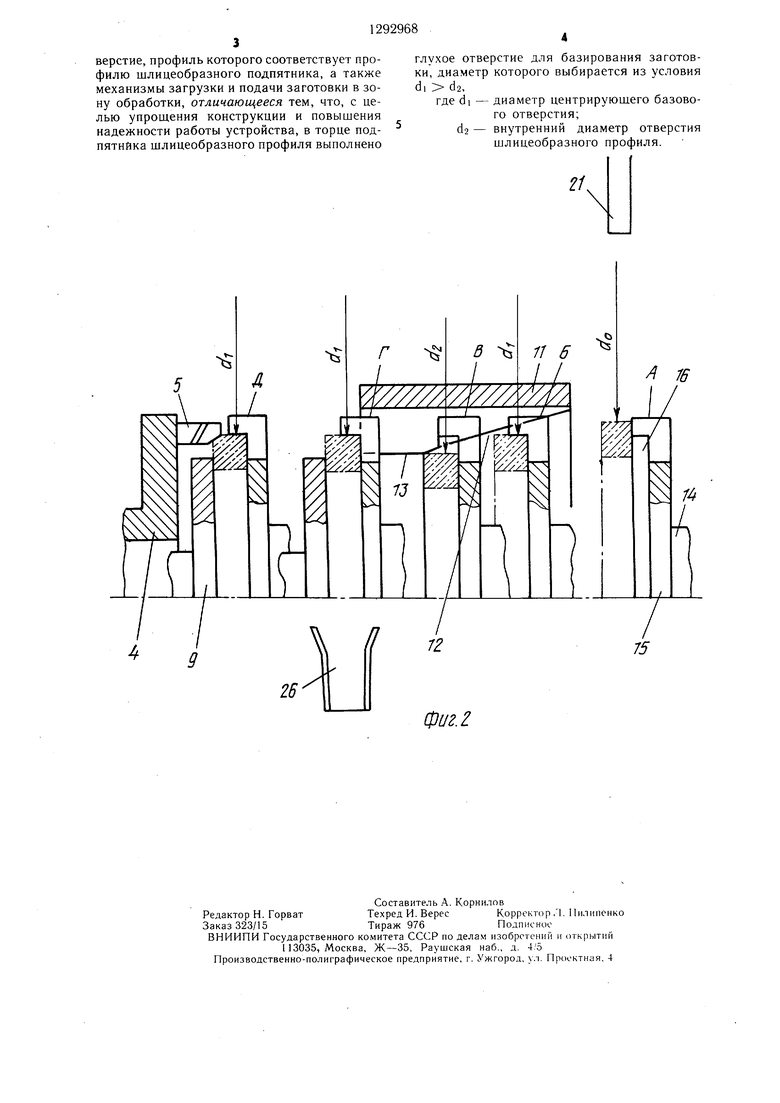

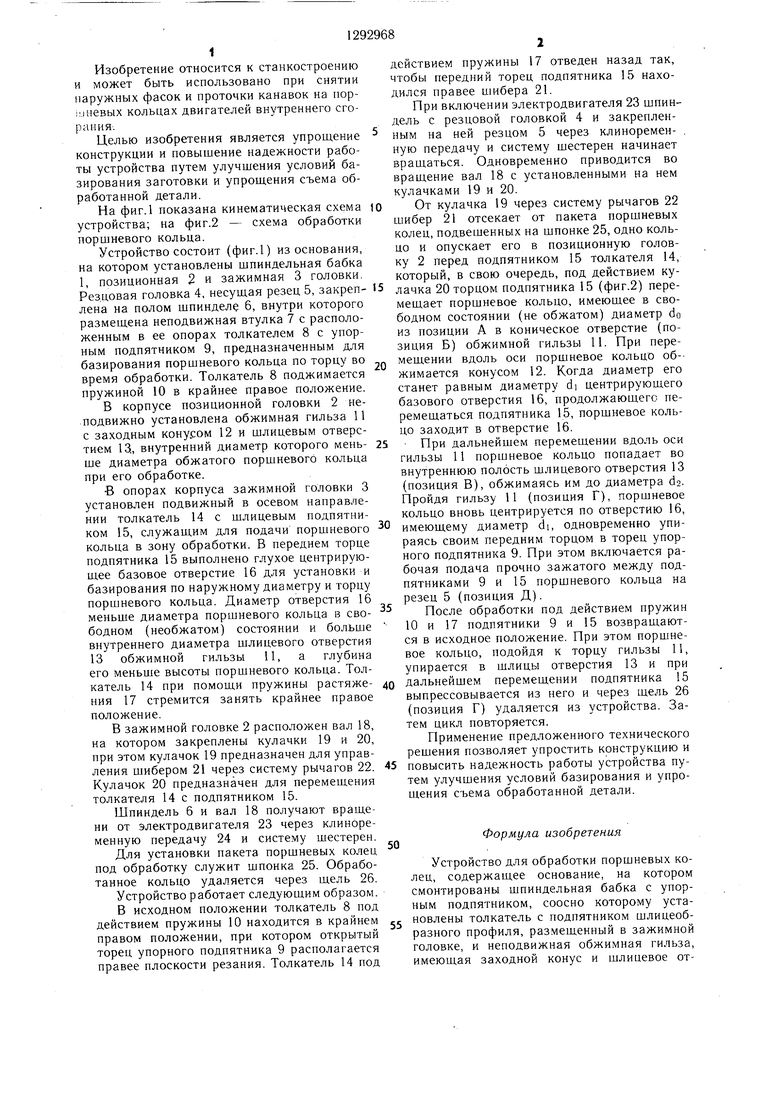

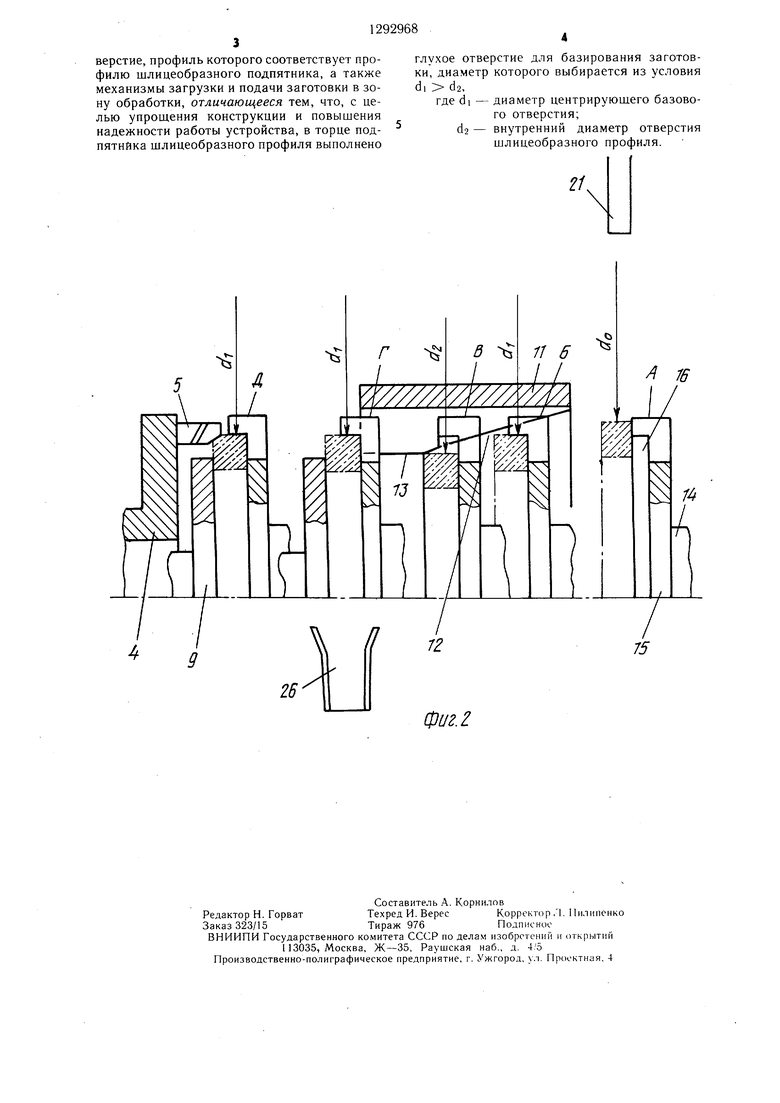

На фиг.1 показана кинематическая схема ю устройства; на фиг.2 - схема обработки порщневого кольца.

Устройство состоит (фиг.1) из основания, на котором установлены щпиндельная бабка 1, позиционная 2 и зажимная 3 головки.

Рездовая головка 4, несущая резец 5, закреп- 5 лачка 20 торцом подпятника 15 (фиг.2) пере- лена на полом щпинделе 6, внутри которого мещает поршневое кольцо, имеющее в сво- размещена неподвижная втулка 7 с располо- бодном состоянии (не обжатом) диаметр do женным в ее опорах толкателем 8 с упор- из позиции А в коническое отверстие (по- ным подпятником 9, предназначенным для зиция Б) обжимной гильзы 11. При передействием пружины 17 отведен назад так, чтобы передний торец подпятника 15 находился правее шибера 21.

При включении электродвигателя 23 шпиндель с резцовой головкой 4 и закрепленным на ней резцом 5 через клиноремен- ную передачу и систему шестерен начинает вращаться. Одновременно приводится во вращение вал 18 с установленными на нем кулачками 19 и 20.

От кулачка 19 через систему рычагов 22 шибер 21 отсекает от пакета поршневых колец, подвешенных на шпонке 25, одно кольцо и опускает его в позиционную головку 2 перед подпятником 15 толкателя 14, который, в свою очередь, под действием ку35

базирования поршневого кольца по торцу во п время обработки. Толкатель 8 поджимается пружиной 10 в крайнее правое положение.

В корпусе позиционной головки 2 неподвижно установлена обжимная гильза 11 с заходным конусом 12 и шлицевым отверстием 13, внутренний диаметр которого мень- 25 ше диаметра обжатого поршневого кольца при его обработке.

В опорах корпуса зажимной головки 3 установлен подвижный в осевом направлении толкатель 14 с шлицевым подпятником 15, служащим для подачи поршневого - кольца в зону обработки. В переднем торце подпятника 15 выполнено глухое центрирующее базовое отверстие 16 для установки и базирования по наружному диаметру и торцу поршневого кольца. Диаметр отверстия 16 меньше диаметра поршневого кольца в свободном (необжатом) состоянии и больше внутреннего диаметра щлицевого отверстия 13 обжимной гильзы 11, а глубина его меньше высоты поршневого кольца. Толкатель 14 при помощи пружины растяжения 17 стремится занять крайнее правое положение.

В зажимной головке 2 расположен вал 18, на котором закреплены кулачки 19 и 20, при этом кулачок 19 предназначен для управления шибером 21 через систему рычагов 22. Кулачок 20 предназначен для перемещения толкателя 14 с подпятником 15.

Шпиндель 6 и вал 18 получают враще- ни от электродвигателя 23 через клинбре- менную передачу 24 и систему шестерен.

Для установки пакета поршневых колец под обработку служит шпонка 25. Обработанное кольцо удаляется через щель 26.

Устройство работает следующим образом.

В исходном положении толкатель 8 под действием пружины 10 находится в крайнем правом положении, при котором открытый торец упорного подпятника 9 располагается правее плоскости резания. Толкатель 14 под

40

45

55

мещении вдоль оси поршневое кольцо обжимается конусом 12. Когда диаметр его станет равным диаметру di центрирующего базового отверстия 16, продолжающего перемещаться подпятника 15, поршневое кольцо заходит в отверстие 16.

При дальнейшем перемещении вдоль оси гильзы 11 поршневое кольцо попадает во внутреннюю полость шлицевого отверстия 13 (позиция В), обжимаясь им до диаметра do. Пройдя гильзу 11 (позиция Г), поршневое кольцо вновь центрируется по отверстию 16, имеющему диаметр di, одновременно упираясь своим передним торцом в торец упорного подпятника 9. При этом включается рабочая подача прочно зажатого между подпятниками 9 и 15 порщневого кольца на резец 5 (позиция Д).

После обработки под действием пружин 10 и 17 подпятники 9 и 15 возвращаются в исходное положение. При этом поршневое кольцо, подойдя к торцу гильзы 11, упирается в шлицы отверстия 13 и при дальнейщем перемещении подпятника 15 выпрессовывается из него и через щель 26 (позиция Г) удаляется из устройства. Затем цикл повторяется.

Применение предложенного технического решения позволяет упростить конструкцию и повысить надежность работы устройства путем улучшения условий базирования и упрощения съема обработанной детали.

Формула изобретения

Устройство для обработки поршневых колец, содержащее основание, на котором смонтированы шпиндельная бабка с упорным подпятником, соосно которому установлены толкатель с подпятником шлицеоб- разного профиля, размещенный в зажимной головке, и неподвижная обжимная гильза, имеющая заходной конус и шлицевое отлачка 20 торцом подпятника 15 (фиг.2) пере- мещает поршневое кольцо, имеющее в сво- бодном состоянии (не обжатом) диаметр do из позиции А в коническое отверстие (по- зиция Б) обжимной гильзы 11. При передействием пружины 17 отведен назад так, чтобы передний торец подпятника 15 находился правее шибера 21.

При включении электродвигателя 23 шпиндель с резцовой головкой 4 и закрепленным на ней резцом 5 через клиноремен- ную передачу и систему шестерен начинает вращаться. Одновременно приводится во вращение вал 18 с установленными на нем кулачками 19 и 20.

От кулачка 19 через систему рычагов 22 шибер 21 отсекает от пакета поршневых колец, подвешенных на шпонке 25, одно кольцо и опускает его в позиционную головку 2 перед подпятником 15 толкателя 14, который, в свою очередь, под действием ку

мещении вдоль оси поршневое кольцо об- жимается конусом 12. Когда диаметр его станет равным диаметру di центрирующего базового отверстия 16, продолжающего перемещаться подпятника 15, поршневое кольцо заходит в отверстие 16.

При дальнейшем перемещении вдоль оси гильзы 11 поршневое кольцо попадает во внутреннюю полость шлицевого отверстия 13 (позиция В), обжимаясь им до диаметра do. Пройдя гильзу 11 (позиция Г), поршневое кольцо вновь центрируется по отверстию 16, имеющему диаметр di, одновременно упираясь своим передним торцом в торец упорного подпятника 9. При этом включается рабочая подача прочно зажатого между подпятниками 9 и 15 порщневого кольца на резец 5 (позиция Д).

После обработки под действием пружин 10 и 17 подпятники 9 и 15 возвращаются в исходное положение. При этом поршневое кольцо, подойдя к торцу гильзы 11, упирается в шлицы отверстия 13 и при дальнейщем перемещении подпятника 15 выпрессовывается из него и через щель 26 (позиция Г) удаляется из устройства. Затем цикл повторяется.

Применение предложенного технического решения позволяет упростить конструкцию и повысить надежность работы устройства путем улучшения условий базирования и упрощения съема обработанной детали.

Формула изобретения

Устройство для обработки поршневых колец, содержащее основание, на котором смонтированы шпиндельная бабка с упорным подпятником, соосно которому установлены толкатель с подпятником шлицеоб- разного профиля, размещенный в зажимной головке, и неподвижная обжимная гильза, имеющая заходной конус и шлицевое отверстие, профиль которого соответствует профилю шлицеобразного подпятника, а также механизмы загрузки и подачи заготовки в зону обработки, отличающееся тем, что, с целью упрощения конструкции и повышения надежности работы устройства, в торце подпятника шлицеобразного профиля выполнено

глухое отверстие для базирования заготовки, диаметр которого выбирается из условия ,

где di - диаметр центрирующего базового отверстия;

da - внутренний диаметр отверстия шлицеобразного профиля.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки разрезных поршневых колец | 1986 |

|

SU1371837A1 |

| Автомат для снятия наружных фасок у поршневых колец | 1980 |

|

SU933359A2 |

| АВТОМАТ ДЛЯ СНЯТИЯ НАРУЖНЫХ ФАСОК У ПОРШНЕВЫХКОЛЕЦ | 1969 |

|

SU236945A1 |

| Устройство для обработки поршневыхКОлЕц | 1979 |

|

SU837718A1 |

| Способ подачи упругих кольцевых деталей с вырезом в зону механической обработки и устройство для его осуществления | 1989 |

|

SU1668099A1 |

| Способ притирки поршневых колец по наружной поверхности | 1980 |

|

SU944891A1 |

| Устройство для наружного хонингования поршневых колец | 1979 |

|

SU776891A1 |

| УСТРОЙСТВО ДЛЯ РОТАЦИОННОГО ОБЖАТИЯ ТОНКОСТЕННЫХ КАМЕР РАКЕТНЫХ ДВИГАТЕЛЕЙ | 1987 |

|

RU2048228C1 |

| Устройство для наружного хонингования пакетов поршневых колец | 1980 |

|

SU1024242A1 |

| Устройство для пакетной калибровки замка поршневых колец | 1972 |

|

SU442911A1 |

Изобретение относится к области станкостроения и может быть использовано для снятия наружных фасок и проточки канавок на поршневых кольцах двигателей внутреннего сгорания. Целью изобретения явля ется упрощение конструкции и повышение надежности работы устройства путем улучшения условий базирования заготовки и уп- рошения съема обработанной детали. Уст1 /ройство состоит из шпиндельной бабки 1, позиционной 2 и зажимной 3 головок, а также загрузочного устройства. Исполнительные элементы указанных устройств связаны с приводом 23. В начале цикла обработки поршневое кольцо шибером 21 подается в позиционную головку 2 и торцом подпятника 15 перемещается по конической части 12 гильзы 11 головки 2, обжимаясь по диаметру. Когда диаметр поршневого кольца становится равным диаметру базирующего отверстия 16, поршневое кольцо заходит в него. При дальнейшем движении толкателя поршневое кольцо обжимается до диаметра шлицевого отверстия 13. При выходе из позиционной головки 2 кольцо разжимается до диаметра базирующего отверстия 16 и одновременно поджимается подпятником. 9 и поступает в зону обработки резцом 5. После обработки порщневое кольцо упирается в то- рец гильзы 11, извлекается из отверстия 16 и удаляется через щель 26. 2 ил. (Л ГС со N3 ;о О5 00 ipue.i

А re

V

V 7/,.

:2Z

i

1

75

Фиг. г

| Устройство для обработки поршневыхКОлЕц | 1979 |

|

SU837718A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-02-28—Публикация

1985-10-10—Подача