(54) -УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ ТРУБНЫХ

Изобретение относится к обработке металлов давлением, а именно к конструкциям устройств, предназначенных для калибровки трубных заготовок.

Известно устройство для кешибровки трубных заготовок, содержащее станину, выполненную в виде двух стянутых колоннами неподвижных поперечин, на одной из которых смонтированы гидроцилиндры съема,главный цилиндр, наружный и внутренний пуансоны, а на другой - роликовая матрица, а такйсе подвижную поперечину l .

Недостатками устройства являются чизкая производительность, поскольку встречаются потоки заготовок и откалиброванных изделий на одной и той же позиции, а также значительные габариты за счет наличия заталкивающего механизма.

Цель изобретения - повышение производительности.

Указанная цель достигается тем, что устройство для калибровки труб- ных заготовок, содержащее станину, выполненную в виде двух стянутых колоннами неподвижных поперечин, на одной из которых смонтированы гидроцилиндры съема, главный цилиндр, наружный и внутренний пуансоны, а на ЗАГОТОВОК

другой - роликовая матрица, а также пбдвижную поперечинуf снабжено смонтированным в штоке главного цилиндра вспомогательным поршневым цилиндром со штоком, соединенным с внутренним пуансоном и несущим гайку, подвижная поперечина снабжена установленной на ней опорной пятой, контактирующей с упомянутой гайкой и силовой

10 простешкой, жестко соединенной с наружным пуансоном, а плунжеры цилиндром съема жестко закреплены на подвижной поперечине, при этом поршневые и штоковые полости главноtsго и вспомогательного цилиндров съема попарно с единены между собой.

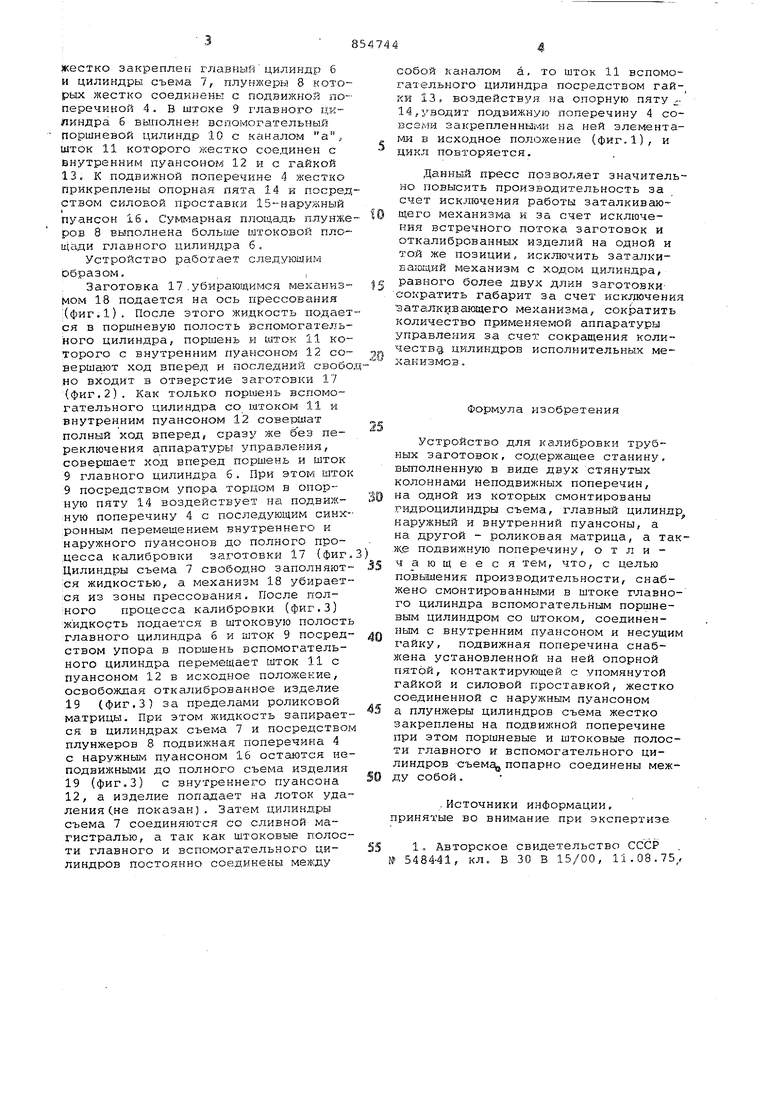

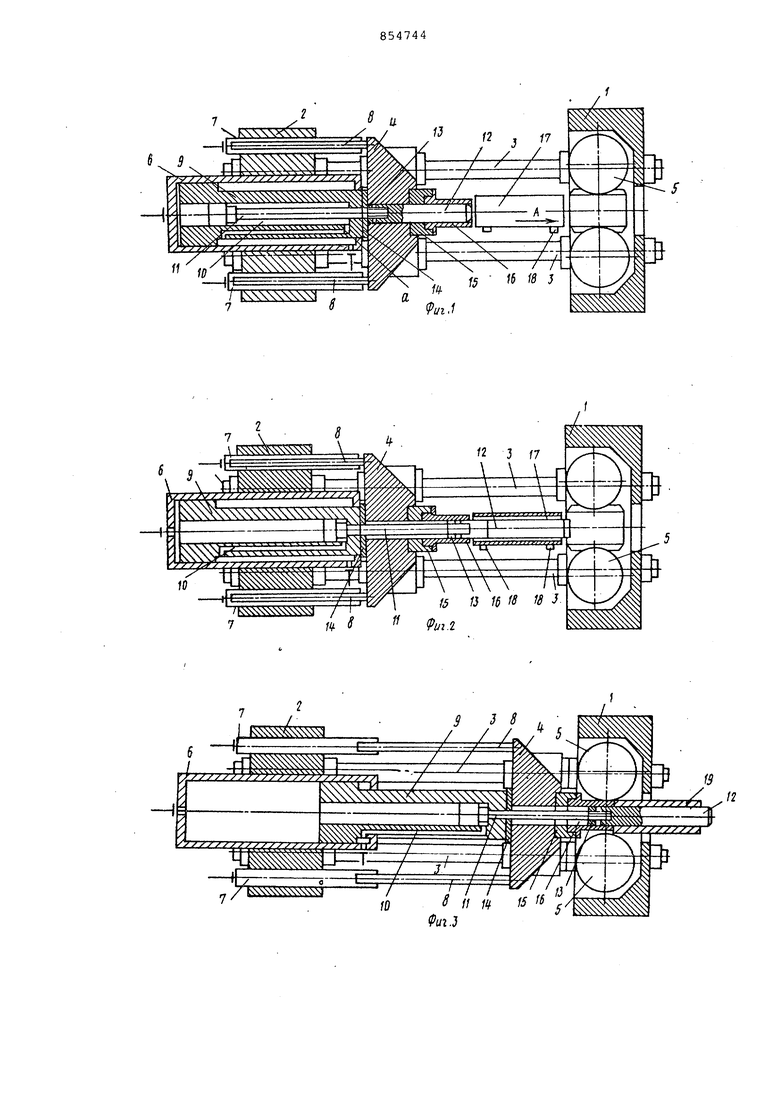

На фиг.1 показан пресс в исхоДн9м положении; продольный разрез, на

20 фиг.2 - устройство в положении, когда пуансон расположен в заготовке, продольный разрез; на фиг.З - показано устройство после кешибровки, продольный разрез) на фиг.4 - вид А на.

25 фиг.1.

Станина состоит из неподвижных поперечин 1 и 2, колонн 3 и подвижной поперечины 4. На неподвижной попе речине 1 смонтирована роликовая матрица 5. На неподвижной nohepeMHHe 2

жестко закреплен главный цилиндр б И цилиндры съема 7, плунжеры 8 которых жестко соедкненьз с подвижной поперечиной 4. В штоке 9 главного цилиндра б выполнен вспомогательный поршневой цилиндр 10 с кгшалом а, шток 11 которого жестко соединен с внутренним пуансоном 12 я с гайкой 13, К подвижной поперечине 4 жестко прикреплены опорная пята 14 и посредством силовой проставки 15-наружнь)й пуансон 16, Су|умарная пло1аа,дь плунже ров 8 выполнена больше штоковой площади главного цилиндра б,

Устройство работает следующим образом.

Заготовка 17 .убирающимся механизмом 18 подается на ось прессования ХФИГ.1). После этого жидкость подается в поршневую полость вспомогательного цилиндра, поршень и шток 11 которого с внутренним пуансоном 12 совершают ход вперед и последний свобо но входит в отверстие заготовки 17 {фиг.2). Как только поршень вспомогательного цилиндра со штоком 11 и внутренним пуансоном 12 советмиат полный ход вперед, сразу же без переключения аппаратуры управления, совершает ход вперед поршень и шток 9 главного цилиндра б. При этом шток 9 посредством упора торцом в опорную пяту 14 воздействует на подвижную поперечину 4 с последующим синхронным перемещением внутреннего и наружного пуансонов до полного продесса калибровки заготовки 17 (фиг. Цилиндры съема 7 свободно заполняют:ся жидкостью, а механизм 18 убирается из зоны прессования. После полного процесса калибровки (фиг.З) жидкодть подается в штоковую полость главного цилиндра б и шток 9 посредством упора в поршень вспомогательного цилиндра перемещает шток 11 с пуансоном 12 в исходное положение, освобождая откалиброванное изделие 19 (фиг.З) за пределами роликовой матрицы. При этом жидкость запирается в цилиндрах съема 7 и посредством плунжеров 8 подвижная поперечина 4 с наружным пуансоном 16 остаются неподвижными до полного съема изделия 19 (фиг.З) с внутреннего пуансона 12, а изделие попадает на лоток удаления (не показан). Затем цилиндры съема 7 соединяются со сливной магистралью, а так как штоковые полости главного и вспомогательного цилиндров постоянно соединены мелзду

собой каналом а, то шток 11 вспомогательного цилиндра посредством гайки 13, воздействуя на опорную пяту,14,уводит подвижную поперечину 4 совсеми закрепленными на ней элементами в исходное положение (фиг.1), и цикл повторяется.

Данный пресс позволяет значительно повысить производительность за счет исключения работы заталкивающего механизма и за счет исключения встречного потока заготовок и откалиброванных изделий на одной и той же позиции, исключить заталкивающий механизм с ходом цилиндра, равного более двух длин заготовкисократить габарит за счет искдачения заталк1 вающего механизма, сократить количество применяемой аппаратуры управления за счет сокращения количеству цилиндров исполнительных механизмов .

Формула изобретения

Устройство для калибровки трубных заготовок, содержащее станину, выполненную в виде двух стянутых колоннами неподвижных поперечин, на одной из которых смонтированы гидроцилиндры съема, главный цилиндр наружный и внутренний пуансоны, а на другой - роликовая матрица, а также подвижную поперечину, отличающееся тем, что, с целью повышения производительности, снабжено смонтированными в штоке главного цилиндра вспомогательным поршневым цилиндром со штоком, соединенным с внутренним пуансоном и несущим гайку, подвижная поперечина снабжена установленной на ней опорной пятой, контактирующей с упомянутой гайкой и силовой проставкой, жестко соединенной с наружным пуансоном а плунжеры цилиндров съема жестко закреплены на подвижной поперечине при этом поршневые и штоковые полости главного и вспомогательного цилиндров съемзд попарно соединены между собой.

.Источники информации, принятые во внимание при экспертизе

1 о Авторское свидетельство СССР № 5484-41, кл, В 30 В 15/00, 11.08.75,

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический пресс для калибровки трубчатых заготовок | 1975 |

|

SU548441A1 |

| Устройство для подачи заготовок в зону обработки | 1981 |

|

SU1091968A1 |

| Гидравлический пресс для производства огнеупорных изделий | 1989 |

|

SU1676810A1 |

| Устройство для обжима концов труб | 1982 |

|

SU1031593A1 |

| Гидравлический пресс | 1977 |

|

SU662350A1 |

| ВЫСОКОСКОРОСТНАЯ МАШИНА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ | 1972 |

|

SU419288A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ КОМПАКТИРОВАНИЯ ТВЕРДЫХ ОТХОДОВ В БОЧКЕ И РАСПРЕССОВКИ ЗАПОЛНЕННОЙ БОЧКИ С КРЫШКОЙ В БРИКЕТ | 2010 |

|

RU2453437C2 |

| ВЁРТИКАЛЬНЬШ ГИДРАВЛИЧЕСКИЙ rtPECCИ О i?CUK73fT?*< г S!КТ:^Ш-НУ"Т1ХШ';ЕШ11БИБЛИОТЕКА | 1972 |

|

SU335117A1 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1972 |

|

SU343871A1 |

| Гидравлический пресс для производства огнеупорных изделий | 1989 |

|

SU1676809A1 |

2 7 . 7 // /( f5 fS с/ { я / № ( 13 J2

Авторы

Даты

1981-08-15—Публикация

1979-10-18—Подача