2, Установка по п. I, о т л и ч а ю :щ а я с я тем, что механизм перемещв- 1НИЯ иэиелий.ориенгирования их в зоне допрессовкн и выталкивания из нее выполнен в виде пневмоцилиндра с расположенным вдоль дополнителыаых нафавляющих штоком, выполненным в виде двух частей, связанных шарнирно с ограничением поворота в сторону направлзпащих к снабженных флажками-захватами, установлен1{ыми с ограничением поворота в стсфону камеры спе кания, причем Ъдна иэ част связана с поршнем пневмоцилиндра, на другой жестко укреплен упор, а в зоне перемещения упора на расстоянии рабочего хода шгока непоавинсно относигельно направляющих установлен ограничитель.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ | 2001 |

|

RU2184012C1 |

| Установка для изготовления спеченных изделий | 1980 |

|

SU942886A1 |

| Линия для производства кирпича окончательной формовкой | 1981 |

|

SU1013293A1 |

| Автоматизированный технологический комплекс для прессования изделий из порошков | 1991 |

|

SU1801048A3 |

| Устройство для маркировки изделий | 1984 |

|

SU1348221A1 |

| Штамп для рубки листового материала | 1983 |

|

SU1181792A1 |

| Автоматический комплекс для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1551451A1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ЗАГОТОВОК В ПРЕСС | 1993 |

|

RU2063287C1 |

| Автоматизированный комплекс для листовой штамповки | 1979 |

|

SU774722A1 |

| Установка для сварки трубных заготовок | 1985 |

|

SU1321603A1 |

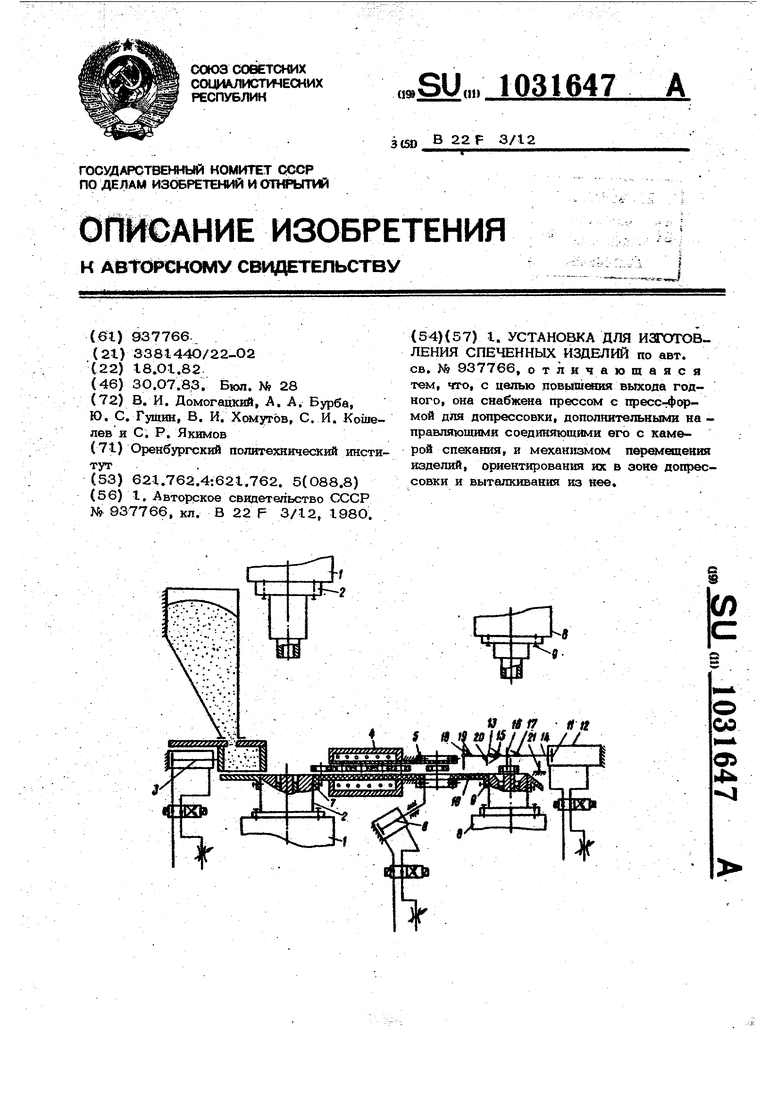

I. УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ по авт. св. № 937766, отличающаяся тем, что, с цеяью .повышения выхода годного, она снабжена прессом с пресс-тформой для допрессовки, дополкительныкш на правляющими соединяющими его с каме рой спасания, и механизмом перемещения изделий, ориентирования их в зоне допрессовки и выталкивания из нее.

Изобретшие относится к порошковой металлургии, а именно к оборудованию для изготовления из порошков спеченных изделий, в частности заготовок поршневых колец.

По основному авт. св. N 937766 известна установка для изготовления спеченных изделий, преимущественно заготовок поршневых колец, сод жащая пресс р пресс-формой и механизмом загрузки порошка и перемещения заготовок по плите пресса, камеру списания с шадуктором, направляющие для перемещения заготовок, соединяющие плиту пресса с камерой спекания, и приспособление для ориентации заготовок в .индукторе и их выталкивания,

Кроме того, установка снабжена электропечью сопротивления для предварительног спекания,а приспособление для ориентации и выталкивания вьшолнено в виде пневмоциливдра с механизмом управления, штоком, расположенным вдоль направляющих под углом к ним, и толкателем, закрепленньпу на штоке

Однако при транспортировке заготовок по направляющим, а также в процессе спе каНия происходит их .деформация, которая может превышать допустимую величину. Это значительно повышает процент брака при изготовлении спеченных изделий с .псФлощью известной установки.

Цель изобретедия - повышение выхода годного.

Поставленная цель достигается тем, :что установка для изготовления спеченных изделий снабжена прессом с прессформой аля допрессовки, пополнительным направляющими соепиняющими его с камерой спекания, и механизмом перемешения изделий, ориентирования их в з)не допрессовки и выталкивания из нее.

Механиа перемоцения изделий, ориентирования их в зоне допрессовки и выталкивания из нее выполнен в виде пневмоцилиндра с расположенным вдоль дополнительных направл йоших штоком, выполненным в виде двух частей, связанных шарнирно с ограничением поворота в сторону нащзавляюших и снабженных флажка- мя- ахватами, установленными с ограничителем поворота в сторону камеры спекания, причем одна из частей штока связана с поршнем пневмоципивдра, на другой жестко укреплен упор, а в зоне перемещения упора на расстоянии рабочего хода штока неподвижно отноогтельно направляющих установлен ограничитель.

За-счет наличия пресса с пресс-формой предназначенных для допрессовки изделий, и направляющих, которые соединяют пресс с ишукциошой камерой спекания, достигается возможность ос1ществления правки изделий с технологического нагрева, а также повышения их плотности допрессовКой, что повышает механические свойства и препятствует деформации изделий при трШ1сяорт1фовке. В результате устрдаешш деформации, появившейся в процессеспежайия, и уменьшения вероятности деформации изделий при транспортировке .снижается тфоцент брака готовых изделий. Бршс снижается также за счет наличия в агрегате механизма перемещения изделзясй, ориентировки их в зоне допресС01ЯСИ и выталкивания из нее, который обепечивает плавную транспортировку изде, ЛИЙ по направлякйцйм к зоне допрессовки, точную установку их в указанной зоне и плавный вывод изделий из зоны допрес совки. При указанных операциях обеспечи31Овеется сохранность геометрической формы изделий как за счет плавности перемешенйя, так и за счет отсутствия на изделиях дефектов, возможных при нетодаой их установке в зоне допрессовки. Наличие в механизме перемещений изделий, ориентировки их в зоне допрессовки и выталкивания из нее привода в вице пневмоцшшндра обеспечивает плавность хода и необходимое быстродействие. Шаршфная связь двух половин штока с ограничением поворота в сторону направляющих обусловливает жесткость штока при транспортировке изделия и возможность освобождения зоны допрессовки за счет откидывания подовйны штока в вертикальное положение. Выполнение захватов, посредст BOKf которых изделие перемацается по нахфавляющим, в нгде флажков с ограничением поворота в сторону ивдукционной камеры спекания обеспечивает свободный поворот захватов при холостом ходе штока,и жесткую их фиксацию при осуществле нии рабочего хода. Наличие упора на йгток и ограничт-еля в зоне перемещения упора обеспечивает откидывание половины штока для освобождения зоны допр ессовки, когда шток сделает полный рабочий ход. Такая конструкция механизм обеспечивает координацию работы всех узлов установки j с прессом, гфедназначенным для допрессов1ш изделий, а значит, и работоспособность установки в целом . На гфедставлена предлагаемая установка. Установка включает в себя пресс I с прессч|)ормой 2, механизм 3 загрузки и перемещения заготовок по пли. те пресса, камеру 4 предварительного спекания, индукционнук камеру 5 спекания приспособление 6 для ориентации заготовок в индукционной камере спекания, на правляюшие 7, соединяющие плиту пресса 1с иадукционной камерой 5 спекания, тересс 8 с пресс-формой 9 для допрессовки заготовок, направляющие Ю, соединяющие щдукционную камеру 5 спекания с прессом 8, и механизм 11 перемещения изделий, ориентировки их в зоне допрессовки и вьггалкивания из нее. Механизм it включает пневмоцилиндр 12, иггок которого смонтщзован из двух частей 13 и 14, связанных шарнирно, при этом поворот части -12Г в сторону направЛяюших 10 ограничен посрапсгвом ограничнтеля 15. На частя 14штока, связан- ной с поршнем пневмоцилиндра 12, уста474новлен флажок-захват 16, поворот которого в сторону шщукционной камеры 5 спекания ограничен посредством ограничителя 17, Часть 13 на свободнее конце также снабжена флажком-захватом 18, поворот которого в сторону индукционной камеры 5 спекания ограничен посреяством ограничителя 1Й. На части 13 штока жестко укреплен упор 20, в зоне перемёщения которого неподвижно относительно направлякядих Ю на расстоянии, равном рабочему ходу штока, установлен ограничитель 21 Установка работает следующим образом. Посредством механизма 3 загружают порошком пресс-форму 2. Далее заго прессуют и подают посредством то го же механизма 3 в камеру 4 предварительного спеканш, Перемещения заготовок осуществляется за счет воздействия механизма 3 загрузки порошка и перемеше заготовки на последнюю из ряда заготовок, одновременно находтиихся в работе. В камере 4 заготоки проходят стадию предварительного спокания, назнач«1ие которой уменьшить энергозатраты в шгиндукционной камере 5 спекания, П емещаясь по направляющим 7, заготовка из камеры 4 поступает в камеру 5, где посредством механизма б ее ориентируют. Далее производятся термообработка и окончательное спекание заготовки. После этого заготовку выталкивают из индукционной камеры 5 спекания, при этом край заготовки поворачивает флажок-захват 18, который возвращается в исходное положенке как только конец попадает во внутрен нее отверстае заготовки. Так как поворот флажка-захвата 18 ограничен ограничителем 19, то при дальнейшем срабатывании пневмоциливдра 12 и перемещении его штока связанный ограничителет 1 19 флажок-захват 18 перемещает заготовку в зону допрессовки пресса 8. Шток пневмоциливдра 12 при этом работает как жесткая конструкция, так как поворот его часть 13 в сторону направляющих Ю исключается посредством ограничителя 15, Место установки упора 20 и ограничителя 21 выб1фают таким образом, что при поступлении заготовки в зону допрессовки и ориентировки ее относительно пресс-формы 9 упор 2О соприкасается с ограничителем 21 и при дальнейшем пе ремецении штока за счет воздействия ограшгчителя 21 на упор 20 части 13

штока отхвдьтавтся в сторону, противойоложную нащ)ввлякхаим Ю, освобождая зону допрессовки. После допрессовки шток пневмоципйвйра 12 пе$)емш1ается в сто-рону индуктивной кеалвры спекания, при этом прекращается взанмод ствие упора 20 и ограничителя 21 и часть 13 штока под действием собственного веса возвращается в. исходное положение. Шток пнёвмоцилиндра Г2перемешаетсядозахвата флажком 18 следующей заготовки, при .этом флажок-вахватг 1.6-, упираясь в край готового изделия, находящегося на поверхности пресс-формы 9, отклоняется и возвращается в исходное положение как только его конец попадает во внутреннее .отверстие готового изделия. При обратНом движении штока пнёвмоцилиндра , т. е. при осуществлении следующего цикла, флажок-оахват 16, вращение которого в сторону индукционной камеры 5 спекания исключается посредством ограничителя 17, перемещает готовое нэделие йо i поверхности пресс-формы и выталкивает его КЗ зоны дотфессовки, В дальнейшем все повторяется в том же порядке.

Использование изобретк1ия позволяет не только снизить брак ГОТОВЬЕХ изделий.

но и повысить их качество, так как дополН1ггвпьная допрессовка умены11ает пористость изделия, максимально приближая его структуру, получагамгой в результате традиционной технологии, например при штамповке из металлической заготовки. Кроме тьго, наличие в установке двух щзессов позволяет снизить усилие 1рессоваШ1Я порошка на первса прессе, а следовательно, и его мощность, так ка возможность допрессовки устраняет необходимосЛ. получать в первом щэессе конечную структуру и геометрические размеры заготовок. Мощность второго пресса незначительна, так как допрессовка производителя при высокой температ5фе заготовки. В результате этого суммарная мсяцность оказывается м@кьш, чем мсхцность одного пресса по изобретйийо. Снижение усилия прессования позволяет умйвьштъ Износ пресс-форм, а уменьшение црессового оборудования снижает энергозатрагы на проиэвоаство изделий.

Экономический эффект от использования предлагаемой установки составляет 350 тыс. руб.

| I, Авторское свидетельство СССР N9 937766, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-07-30—Публикация

1982-01-18—Подача