Изобретение относится к области порошковой металлургии, в частности к оборудованию для изготовления из порошков спеченных изделий, например заготовок поршневых колец.

Известна конструкция установки для изготовления спеченных изделий (авт. свид. СССР 1331647, В 22 F 3/12, 30.07.83), преимущественно заготовок поршневых колец, выбранная в качестве прототипа. Прототип содержит механизм основного прессования, механизм загрузки порошка и перемещения заготовок по плите пресса, камеру предварительного спекания, индукционную камеру спекания и механизм перемещения изделий, ориентировки их в механизме допрессовки и выталкивания из нее.

Недостатком известной конструкции является получение излишне упрочненного поверхностного слоя заготовок, формируемых после допрессовки, что приводит к повышенному расходу режущего инструмента или необходимости использования специальных пластин из твердого сплава.

Технический результат выражается в получении на поверхности заготовки слоя со структурой, позволяющей обрабатывать заготовки из порошковых материалов, в частности заготовки поршневых колец, на тех же линиях и на том же оборудовании, что и заготовки из серого чугуна, не применяя режущий инструмент повышенной прочности.

Поставленная задача решается тем, что установка для изготовления спеченных изделий, содержащая механизм основного прессования, механизм загрузки порошка и перемещения заготовок по плите пресса, камеру предварительного спекания, индукционную камеру спекания, механизм перемещения изделий, ориентировки их в зоне допрессовки и выталкивания из нее, согласно изобретению снабжена устройством захвата, скатом и устройством отжига. Устройство отжига содержит фиксатор захвата, контейнер, поршень с приводом и выталкиватель.

В заявляемом решении с целью повышения обрабатываемости допрессованных кольцевых заготовок используется тепло, сохранившееся в прессовке для отжига материалов, так как на внешней поверхности кольца, обработанной резанием, должен создаваться определенный профиль.

Применение устройства отжига позволяет добиться получения слоя со структурой, позволяющей обрабатывать заготовки из порошковых материалов, в частности заготовки поршневых колец, на тех же линиях и на том же оборудовании, что и заготовки из серого чугуна, не применяя режущий инструмент повышенной прочности.

Сущность изобретения заключается в следующем. После допрессовки на поверхностном слое заготовки образуется наклеп. Последующий отжиг приводит к перекристаллизации наклепанного слоя и, как следствие, улучшается обрабатываемость материала.

Отжиг производится в заявленном устройстве за счет внутреннего тепла заготовки, сохранившегося в материале после спекания.

Теплоизоляция контейнера обеспечивает требуемую скорость охлаждения материала, что позволяет производить отжиг без дополнительных затрат энергии.

Структура полученных заготовок перлитно-сорбитная. Твердость заготовок после допрессовки охлажденных заготовок на воздухе составляет 70-80 HRB, а после отжига в заявленном устройстве и охлаждения на воздухе 50-60 HRB.

За счет этого стойкость режущего инструмента повысилась в 1,5-2 раза.

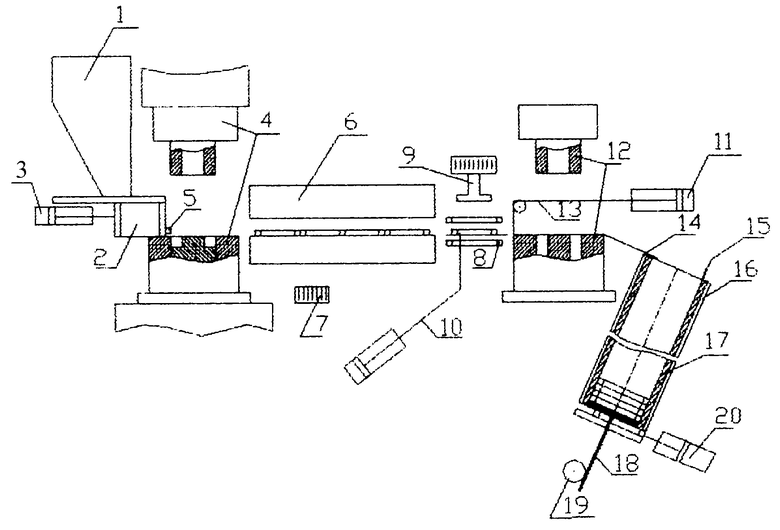

На чертеже изображена схематически установка для изготовления спеченных изделий.

Установка содержит механизм основного прессования (состоящий из бункера 1, кассеты 2, пневмоцилиндра 3, пресс-формы 4, механизма перемещения 5), печь предварительного нагрева 6 с терморегулятором температуры кольца 7, индукционный нагреватель 8 с датчиком температуры 9, механизм подачи допрессовки 10, пресс допрессовки 11, механизм съема допрессовки 12, устройство захвата 13, скат 14 и дополнительное устройство отжига (состоящее из фиксатора захвата 15, контейнера 16, 17, поршня с приводом 18, 19 и выталкивателя 20 охлажденных заготовок).

Установка работает следующим образом. Порошок из бункера 1 поступает в кассету 2, пневмоцилиндром 3 кассета передается в зону загрузки пресс-формы и возвращается в исходное положение. Заготовки формуются пресс-формой 4. При следующем ходе кассеты в зону загрузки она механизмом перемещения 5 сталкивает ранее отформованную прессовку с пресс-формы и подает ее в печь предварительного нагрева 6. В камере нагрева прессовки проталкиваются одна другой до индукционного нагревателя 8. В камере спекания заготовка отделяется от остальных и выставляется посредством механизма 10 на позицию спекания. После спекания механизмом 11 заготовка выставляется на позицию доуплотнения, где допрессовывается и калибруется в пресс-форме 12.

После срабатывания механизма 11 съема допрессовки заготовка с помощью устройства захвата 13 снимается с пресс-формы на скат 14 и по нему перемещается в зону устройства отжига, где попадает в фиксатор захвата 15, который направляет ее в контейнер. Контейнер состоит из металлической трубы 16 с теплоизоляцией 17, поршня 18 с приводом 19.

При пуске установки поршень 18 выдвигается в крайнее верхнее положение. По мере поступления колец привод опускает их вниз. При достижении крайнего нижнего положения начинает срабатывать выталкиватель 20 охлажденных заготовок, который работает синхронно с поступлением заготовок после допрессовки.

Определяющим фактором длины контейнера является обеспечение скорости охлаждения не менее 3oС/сек.

После остановки основной установки спекания устройство отжига разгружается поршнем 18 с темпом работы основной установки.

Применение дополнительного устройства отжига позволяет на поверхности заготовки получать слой со структурой, позволяющей обрабатывать заготовки из порошковых материалов, в частности заготовки поршневых колец, не применяя режущий инструмент повышенной прочности.

Кроме того, получение вышеуказанной поверхности заготовок приводит к значительному увеличению стойкости режущего инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления спеченных изделий | 1982 |

|

SU1031647A2 |

| Установка для изготовления спеченных изделий | 1980 |

|

SU942886A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ ПОРОШКА БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1993 |

|

RU2056972C1 |

| Способ изготовления спеченных трубчатых изделий с буртом из порошка | 2022 |

|

RU2792957C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ СМЕСИ ПОРОШКОВ НА ОСНОВЕ ВОЛЬФРАМА, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ПИТАТЕЛЬ УСТРОЙСТВА | 2005 |

|

RU2305024C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВЫХ ДЕТАЛЕЙ | 2002 |

|

RU2241576C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ДИСКОВЫХ ФРЕЗ | 1991 |

|

RU2094173C1 |

| Способ изготовления спеченных изделий | 1980 |

|

SU908529A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОГО КОМПОЗИТА Сu-Cd/Nb ДЛЯ ЭЛЕКТРОКОНТАКТНОГО ПРИМЕНЕНИЯ | 2013 |

|

RU2516236C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НИЗКОПОРИСТЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1999 |

|

RU2167741C2 |

Изобретение относится к порошковой металлургии, в частности к оборудованию для изготовления из порошков спеченных изделий, например заготовок поршневых колец. Установка содержит механизм основного прессования, механизм загрузки порошка и перемещения заготовок по плите пресса, камеру предварительного спекания, индукционную камеру спекания и механизм перемещения изделий, ориентировки их в механизме допрессовки и выталкивания из нее. Дополнительно она содержит устройство захвата, скат и устройство отжига, состоящее из фиксатора захвата, контейнера, выполненного в виде металлической трубы с теплоизоляцией и расположенным в нем поршнем с приводом, причем к устройству отжига подсоединен выталкиватель. Технический результат выражается в получении на поверхности заготовки слоя со структурой, позволяющей обрабатывать заготовки из порошковых материалов, в частности заготовки поршневых колец, на тех же линиях и оборудовании, что и заготовки из серого чугуна, не применяя режущий инструмент повышенной прочности. 1 ил.

Установка для изготовления спеченных изделий, содержащая механизм основного прессования, механизм загрузки порошка и перемещения заготовок по плите пресса, камеру предварительного спекания, индукционную камеру спекания и механизм перемещения изделий, ориентировки их в механизме допрессовки и выталкивания из нее, отличающаяся тем, что она содержит устройство захвата, скат и устройство отжига, состоящее из фиксатора захвата, контейнера, выполненного в виде металлической трубы с теплоизоляцией и расположенным в нем поршнем с приводом, причем к устройству отжига подсоединен выталкиватель.

| Устройство для изготовления бетонных изделий | 1985 |

|

SU1331647A1 |

| Автоматическая линия изготовления деталей из металлических порошков | 1985 |

|

SU1328069A1 |

| Устройство для изготовления изделий из металлических порошков | 1987 |

|

SU1451981A1 |

| Экономайзер | 0 |

|

SU94A1 |

| US 4634572, 06.06.1987. | |||

Авторы

Даты

2002-06-27—Публикация

2001-01-30—Подача