читель вьшета и выталкивания изделий в виде стержня 28 со скосом на свободном конце. Стержень 28 установлен с возможностью перемещения в направлении вьшета трубы при помощи шайб, установленных на его оси, что позволяет изменять величину выпета трубы. Установка снабжена также упорами 22 для ограничения перемещения обойм с трубными заготовками на нагрев, смонтированными в резьбовых

Изобретение относится к раструбно стыковой сварке трубных заготовок из термопластов.

Цель изобретения - повышение производительности путем автоматизации вспомогательных операций и качества.

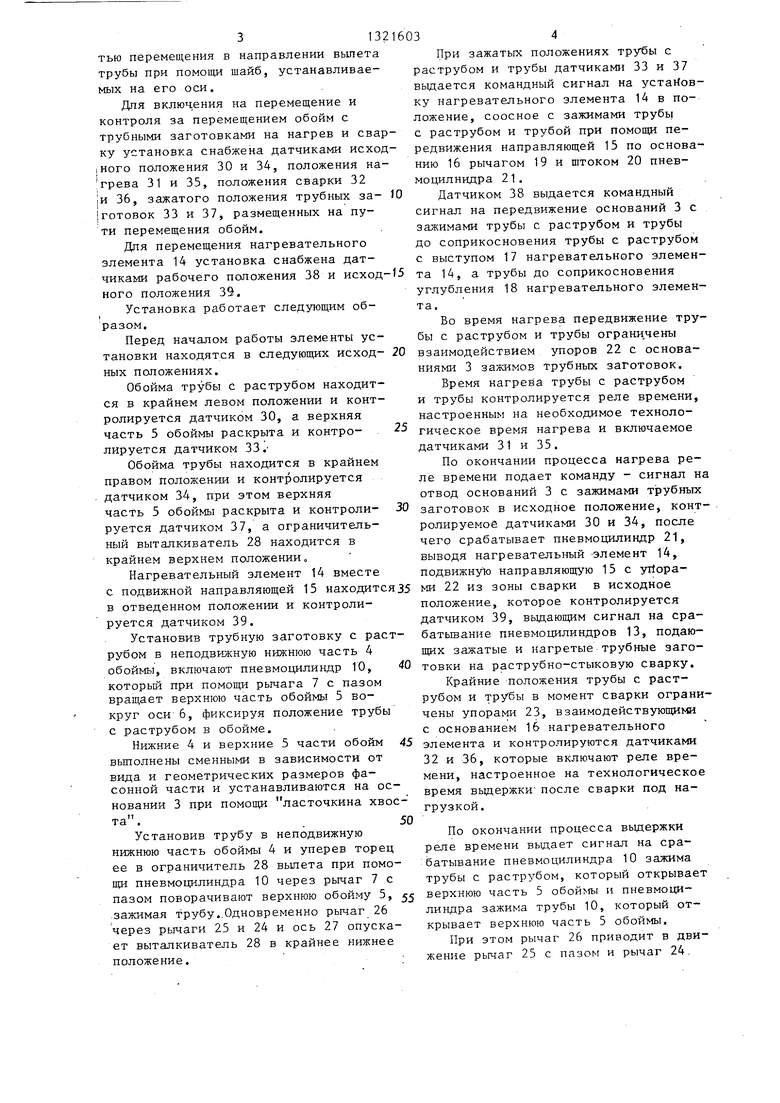

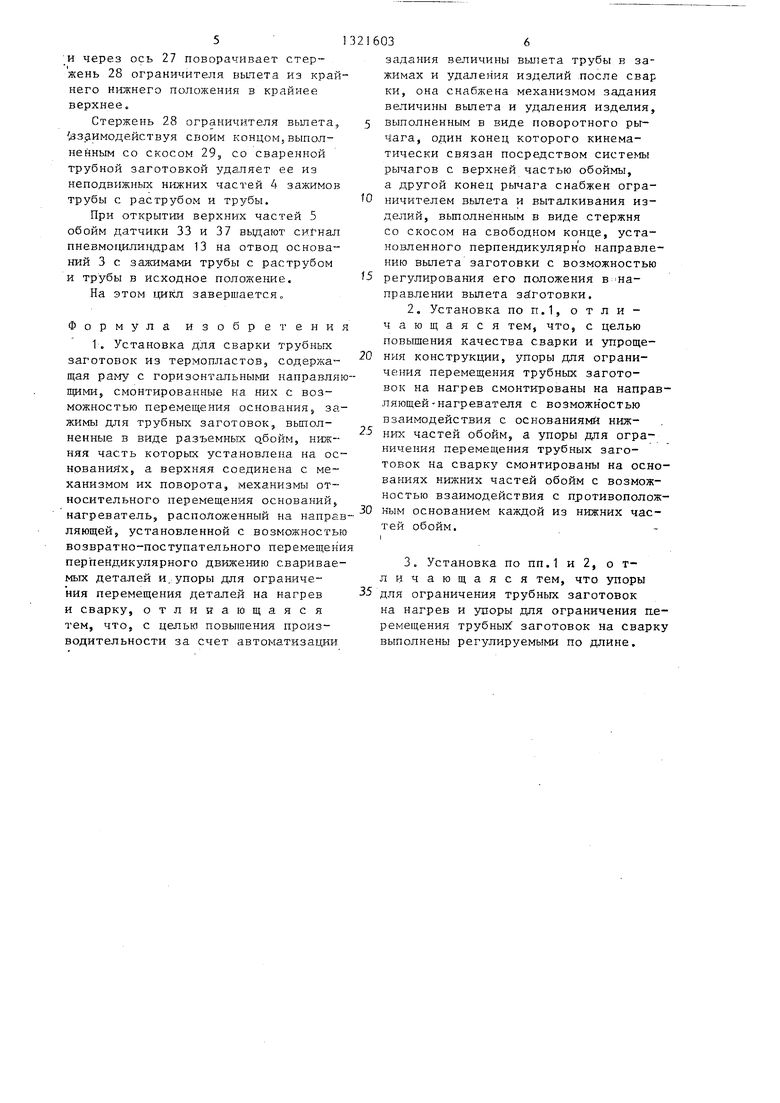

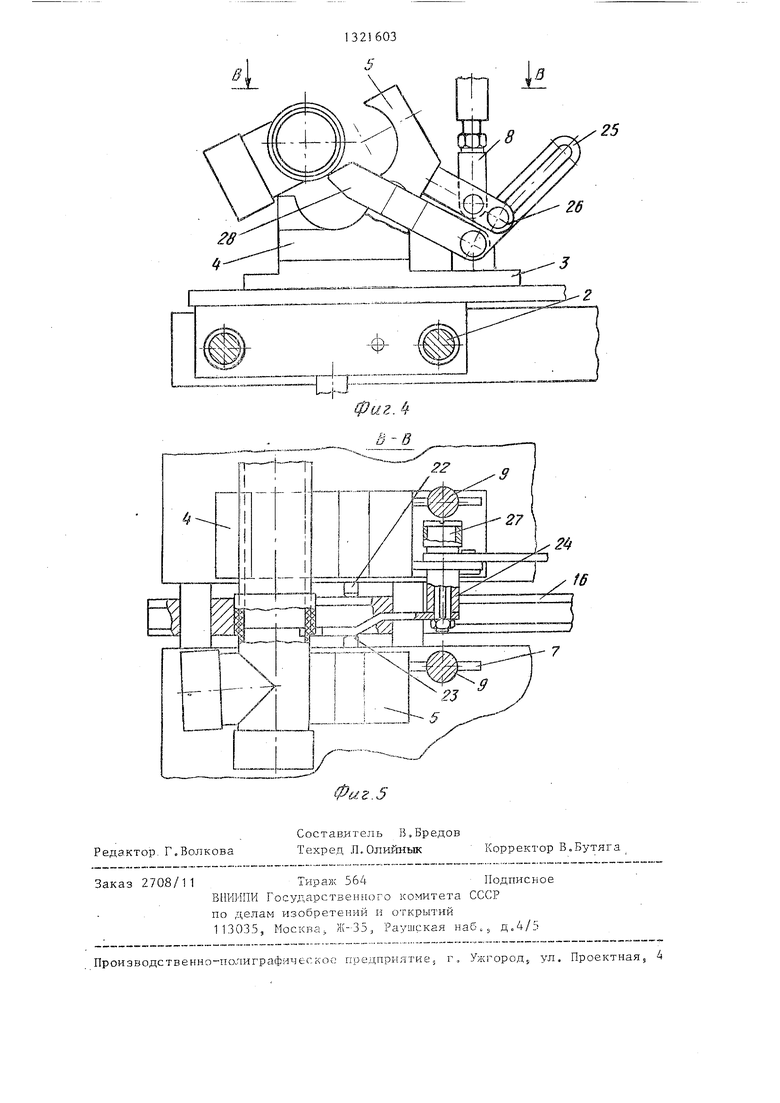

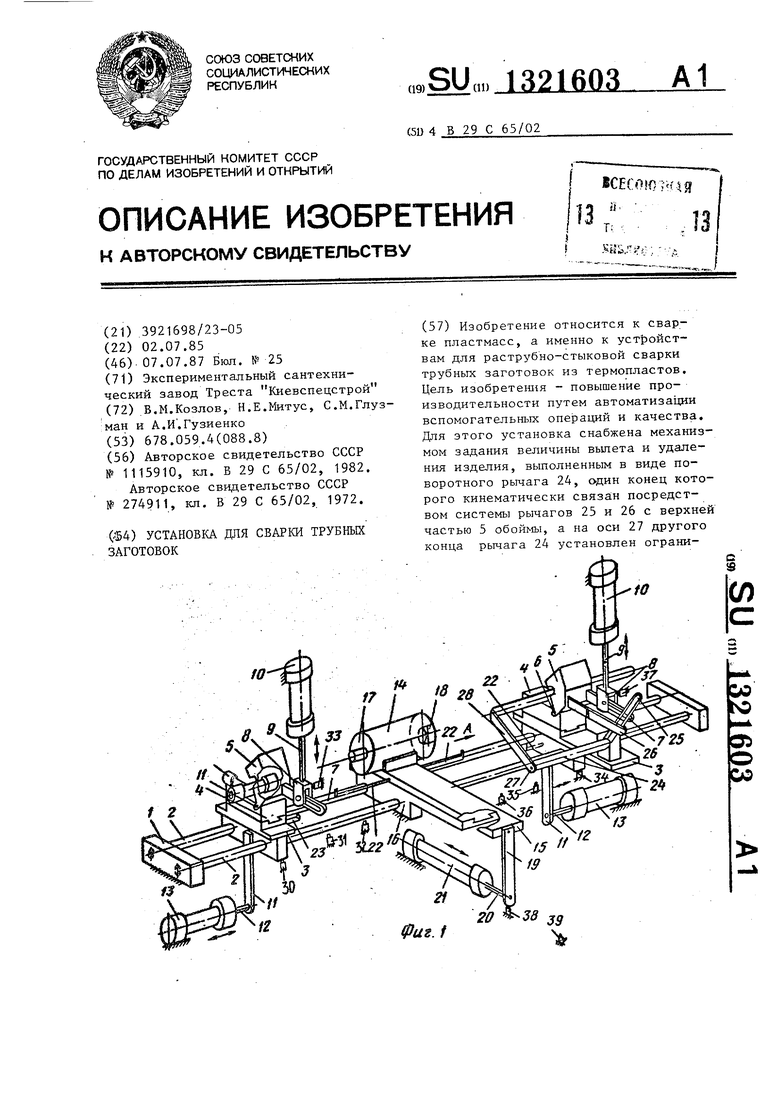

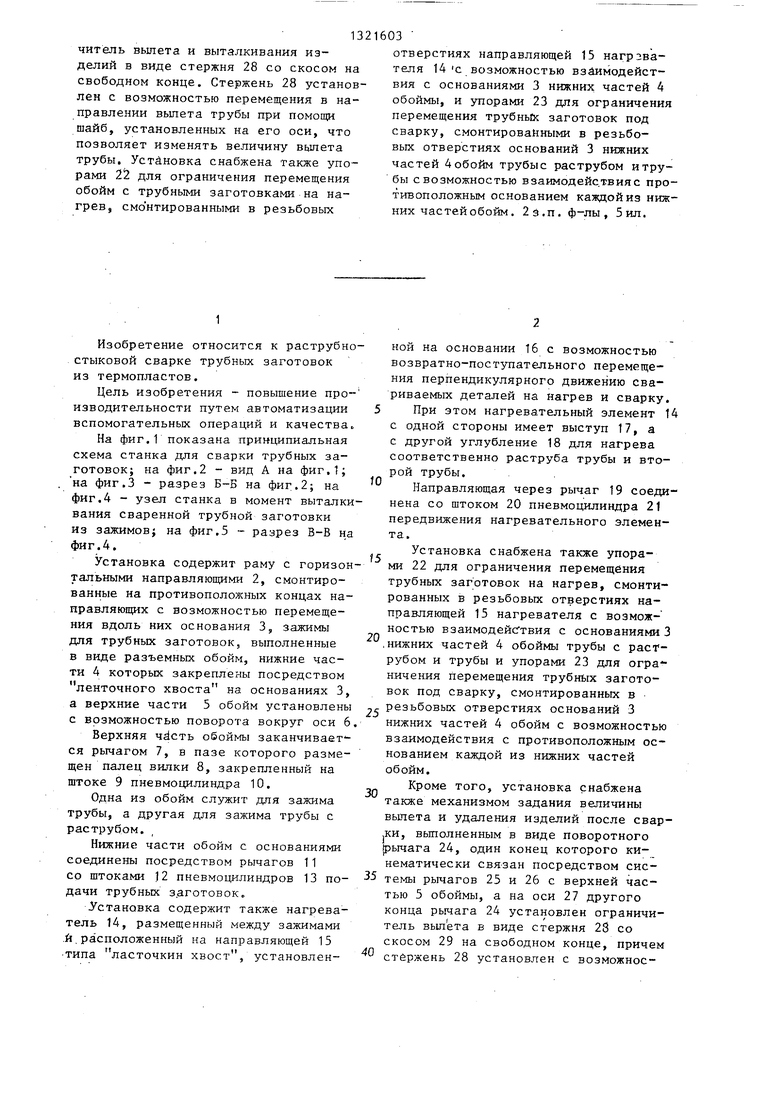

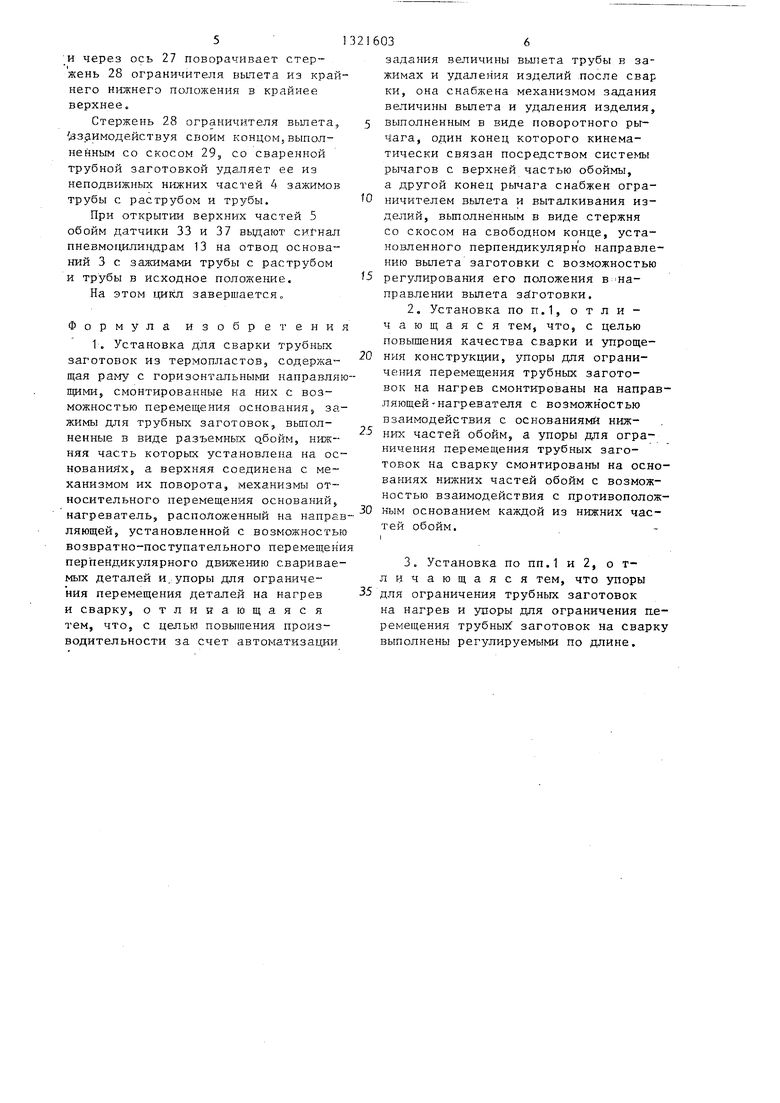

На фиг.1 показана принципиальная схема станка для сварки трубных заготовок; на фиг.2 - вид А на фиг.1; на фиг.З - разрез Б-Б на фиг.2; на фиг.4 - узел станка в момент выталкивания сваренной трубной заготовки из зажимов; на фиг.З - разрез В-В фиг.4.

Установка содержит раму с горизонтальными направляющими 2, смонтированные на противоположных концах направляющих с возможностью перемещения вдоль них основания 3, зажимы для трубных заготовок, выполненные в виде разъемных обойм, нижние части 4 которых закреплены посредством ленточного хвоста на основаниях 3, а верхние части 5 обойм установлены с возможностью поворота вокруг оси 6

Верхняя чисть обоймы заканчивает - ся рычагом 7, в пазе которого размещен палец вилки 8, закрепленный на штоке 9 пневМОцилиндра 10.

Одна из обойм служит для зажима трубы, а другая для зажима трубы с раструбом.

Нижние части обойм с основаниями соединены посредством рычагов 11 ср штоками 12 пневмоцилиндров 13 подачи трубных заготовок.

Установка содержит также нагреватель 14, размещенный между зажимами .ft.расположенный на направляющей 15 типа ласточкин хвост, установленотверстиях направляющей 15 нагрзва- теля 14 с возможностью взйимодейст- вия с основаниями 3 нижних частей 4 обоймы, и упорами 23 для ограничения перемещения трубных заготовок под сварку, смонтировайными в резьбовых отверстиях оснований 3 нижних частей 4 обойм трубыс раструбом и трубы с возможностью взаимодейс.твияс противоположным основанием каждой из нижних частей обойм. 2з.п. ф-лы , 5 ил.

O

5

0

5

0

5

0

2

ной на основании 16 с возможностью возвратно-поступатешьного перемещения перпендикулярного движению свариваемых деталей на нагрев и сварку.

При этом нагревательный элемент 14 с одной стороны имеет выступ 17, а с другой углубление 18 для нагрева соответственно раструба трубы и второй трубы.

Направляющая через рычаг 19 соединена со штоком 20 пневмоцилиндра 21 передвижения нагревательного элемента.

Установка снабжена также упорами 22 для ограничения перемещения трубных заготовок на нагрев, смонтированных в резьбовых отверстиях направляющей 15 нагревателя с возмож- ностью взаимодейсгтвия с основаниями 3 .нижних частей 4 обоймы трубы с раструбом и трубы и упорами 23 для ограничения перемещения трубных заготовок под сварку, смонтированных в резьбовых отверстиях оснований 3 нижних частей 4 обойм с возможностью взаимодействия с противоположным основанием каждой из нижних частей обойм.

Кроме того, установка снабжена также механизмом задания величины вьтета и удаления изделий после свар- ,ки, вьшолненным в виде поворотного (рычага 24, один конец которого кинематически связан посредством системы рычагов 25 и 26 с верхней частью 5 обоймы, а на оси 27 другого конца рычага 24 установлен ограничитель вылета в виде стержня 23 со скосом 29 на свободном конце, причем стержень 28 установлен с возможное313

тью перемещения в направлении выпета трубы при помощи шайб, устанавливаемых на его оси.

Для включения на перемещение и контроля за перемещением обойм с трубными заготовками на нагрев и сваку установка снабжена датчиками исхо |Ного положения 30 и 34, положения нагрева 31 и 35, положения сварки 32 |И 36, зажатого положения трубных за- готовок 33 и 37, размещенных на пути перемещения обойм.

Для перемещения нагревательного элемента 14 установка снабжена дат

чиками рабочего положения 38 и исход-15 та 14, а трубы до соприкосновения

ного положения 39.

Установка работает следующим образом.

Перед началом работы элементы установки находятся в следующих исход- 20 взаимодействием упоров 22 с основаных положениях.

Обойма трубы с раструбом находится в крайнем левом положении и контролируется датчиком 30, а верхняя часть 5 обоймы раскрыта и контролируется датчиком 33

Обойма трубы находится в крайнем правом положении и контролируется датчиком 34, при этом верхняя часть 5 обоймы раскрыта и контролируется датчиком 37, а ограничительный выталкиватель 28 находится в крайнем верхнем положении

Нагревательный элемент 14 вместе

с подвижной направляющей 15 находится35 ми 22 из зоны сварки в исходное в отведенном положении и контроли- положение, которое контролируется руется датчиком 39.датчиком 39, выдающим сигнал на сраУстановив трубную заготовку с раст- батьшание пневмоцилиндров 13, подаю- рубом в неподвижную нижнюю часть 4

40

обоймЬ, включают пневмоцилиндр 10, который при помощи рычага 7 с пазом вращает верхнюю часть обоймы 5 вокруг оси 6, фиксируя положение трубы с раструбом в обойме.

Нижние 4 и верхние 5 части обойм 45 выполнены сменными в зависимости от вида и геометрических размеров фасонной части и устанавливаются на основании 3 при помощи ласточкина хвое- та..50

щих зажатые и нагретые трубные заготовки на раструбно-стыковую сварку. Крайние положения трубы с раструбом и трубы в момент сварки ограничены упорами 23, взаимодействующими с основанием 16 нагревательного элемента и контролируются датчиками 32 и 36, которые включают реле времени, настроенное на технологическое время выдержки после сварки под нагрузкой.

По окончании процесса вьщержки реле времени выдает сигнал на срабатывание пневмоцилиндра 10 зажима трубы с раструбом, который открывает

Установив трубу в неподвижную нижнюю часть обоймы 4 и уперев торец ее в ограничитель 28 выпета при помощи пневмоцилиндра 10 через рычаг 7 с пазом поворачивают верхнюю обойму 5, верхнюю часть 5 обоймы и пневмоци- .зажимая трубу..Одновременно рычаг 26 линдра зажима трубы 10, который от- через рычаги 25 и 24 и ось 27 опускает выталкиватель 28 в крайнее нижнее положение.

крывает верхнюю часть 5 обоймы.

При этом рычаг 26 приводит в движение рычаг 25 с пазом и рычаг 24.

При зажатых положениях трубы с раструбом и трубы датчиками 33 и 37 вьщается командный сигнал на ycTarfoB- ку нагревательного элемента 14 в положение, соосное с зажимами трубы с раструбом и трубой при помощи передвижения направляющей 15 по основанию 16 рычагом 19 и штоком 20 пнев- моцилнидра 21.

Датчиком 38 выдается командный сигнал на передвижение оснований 3 с зажимами трубы с раструбом и трубы до соприкосновения трубы с раструбом с выступом 17 нагревательного элеменуглубления 18 нагревательного элемента.

Во время нагрева передвижение трубы с раструбом и трубы ограни.чены

5

0

ниями 3 зажимов трубных заготовок.

Время нагрева трубы с раструбом и трубы контролируется реле времени, настроенным на необходимое технологическое время нагрева и включаемое датчиками 31 и 35.

По окончании процесса нагрева реле времени подает команду - сигнал на отвод оснований 3 с зажимами трубных заготовок в исходное положение, контролируемое датчиками 30 и 34, после чего срабатывает пневмоцилиндр 21, выводя нагревательный -элемент 14, подвижную направляющую 15 с yrtopaбатьшание пневмоцилиндров 13, подаю-

щих зажатые и нагретые трубные заготовки на раструбно-стыковую сварку. Крайние положения трубы с раструбом и трубы в момент сварки ограничены упорами 23, взаимодействующими с основанием 16 нагревательного элемента и контролируются датчиками 32 и 36, которые включают реле времени, настроенное на технологическое время выдержки после сварки под нагрузкой.

По окончании процесса вьщержки реле времени выдает сигнал на срабатывание пневмоцилиндра 10 зажима трубы с раструбом, который открывает

верхнюю часть 5 обоймы и пневмоци- линдра зажима трубы 10, который от-

верхнюю часть 5 обоймы и пневмоци- линдра зажима трубы 10, который от-

крывает верхнюю часть 5 обоймы.

При этом рычаг 26 приводит в движение рычаг 25 с пазом и рычаг 24.

и через ось 27 поворачивает стержень 28 ограничителя Е)ьшета из крайнего нижнего положения в крайнее верхнее.

Стержень 28 ограничителя вылета, .имодействуя своим концом, выполненным со скосом 29,, со сваренной трубной заготовкой удаляет ее из неподвижных нижних частей 4 зажимов трубы с раструбом и трубы.

При открытии верхних частей 5 обойм датчики 33 и 37 выдают сигнал пневмо1далиндрам 13 на отвод оснований 3 с зажимами трубы с раструбом и трубы в исходное положение.

На этом цикл завершается„

13216036

задания величины вылета трубы в зажимах и удаления изделий .после свар ки, она снабжена механизмом задания величины вылета и удаления изделия, 5 выполненным в виде поворотного рычага, один конец которого кинематически связан посредством системы рычагов с верхней частью обоймы, а другой конец рычага снабжен огра- tO ничителем вылета и выталкивания из- дёший, выполненным в виде стержня со скосом на свободном конце, установленного перпендикулярн о направлению вылета заготовки с возможностью 5 регулирования его положения в -направлении вьшета заготовки.

2. Установка по п.1, о т л и Формула изобретения

1ч Установка для сварки трубных заготовок из термопластов, содержащая раму с горизонтгшьными направляющими, смонтированные на них с возможностью перемещения основания, зажимы для трубных заготовок, выполненные в виде разъемных о.бойм, нижняя часть которых установлена на основаниях, а верхняя соединена с механизмом их поворота, механизмы относительного перемещения оснований, нагреватель, расположенный на направляющей, установленной с возможностью возвратно-поступательного перемещени перпендикулярного движению свариваемых деталей и, упоры для ограничения перемещения деталей на нагрев и сварку, отливающаяся тем, что, с целью повышения производительности за счет автоматизации

чающаяся тем, что, с целью повышения качества сварки и упроще-

ния конструкции, упоры для ограничения перемещения трубных заготовок на нагрев смонтированы на направляющей-нагревателя с возможностью взаимодействия с основаниями нижних частей обойм, а упоры для ограничения перемещения трубных заготовок на сварку смонтированы на основаниях нижних частей обойм с возможностью взаимодействия с противоположным основанием каждой из нижних частей обойм. I

3. Установка по пп.1 и 2, отичающаяся тем, что упоры для ограничения трубных заготовок

на нагрев и упоры для ограничения п.е- ремещения трубньп заготовок на сварку выполнены регулируемыми по длине.

Вид А

L

фиг. г

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования раструбов на термопластичных трубах | 1975 |

|

SU537831A1 |

| Линия протяжки отводов | 1987 |

|

SU1473872A1 |

| Устройство для гибки труб с индукционным нагревом | 1987 |

|

SU1530286A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СБОРКИ И КОЛЬЦЕВОЙ СВАРКИ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2024 |

|

RU2840538C1 |

| СТАН ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ДВУХШОВНЫХ ТРУБ | 2005 |

|

RU2296024C2 |

| Устройство для сварки кольцевых швов цилиндрических изделий | 1985 |

|

SU1291347A1 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ | 2006 |

|

RU2344011C2 |

| Линия резки труб | 1984 |

|

SU1220235A1 |

| Линия горячей штамповки | 1983 |

|

SU1119826A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛО-ГИДРОИЗОЛИРОВАННЫХ ТРУБНЫХ ПЕРЕХОДОВ И ТРУБНЫЙ ПЕРЕХОД | 2008 |

|

RU2389939C2 |

Изобретение относится к сварке пластмасс, а именно к устройствам для раструбно-стыковой сварки трубных заготовок из термопластов. Цель изобретения - повышение производительности путем автоматизации вспомогательных операций и качества, Для этого установка снабжена механизмом задания величины вылета и удаления изделия, выполненным в виде поворотного рычага 24, один конец которого кинематически связа н посредством системы рычагов 25 и 26 с верхней частью 5 обоймы, а на оси 27 другого конца рычага 24 установлен ограниto fff (Я

2

Фиг.З

Составитель В,Бредов

Редактор. Г.Волкова Техред Л.ОлийныкКорректор В.Бутяга

Заказ 2708/11 Тираж 564Подписное

ВНИИПИ Государственного комитетаСССР по делам изобретений и открытий 113035, Москва. Ж--35, Раушская наб.,, До4/5

Производственно-полиграфическое предприятие; г,Ужгород, ул. ПроектнаЯ; 4

| Устройство для сварки труб из термопластов | 1982 |

|

SU1115910A1 |

| Солесос | 1922 |

|

SU29A1 |

| УСТАНОВКА ДЛЯ СВАРКИ ТРУБ ИЗ ТЕРМОПЛАСТОВ | 0 |

|

SU274911A1 |

| Солесос | 1922 |

|

SU29A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-07-07—Публикация

1985-07-02—Подача