Изобретение относится к оборудованию для обработки движущегося ленточного материала, в частности к лентопротяжным трактам машин для нанесения и сушки светочувствительных слоез и магнитных материалов.

По основному авт. св. № 517507 известно устройство для центрирования и ширения ленточного эластичного материала, например обрезиненного корда при получении прокладок для сборки покрышек пневматических шин. Устройство содержит взаимодействуюший с ленточным материалом барабан, выполненный в виде эластичной цилиндрической оболочки, прикрепленной по торцам к направленным фланцам, и концентрично установленный в нем опорный цилиндр. Опорный цилиндр и наклонные фланцы посредством подшипников смонтированы на установленном по центру барабана общем валу, причем на наружной поверхности опорного цилиндра выполнены продольные пазы, а эластичная оболочка состоит из набора продольных лент, расположенных в продольных пазах опорного цилиндра 1.

Однако в устройстве не предусмотрено регулирование процесса ширения и центрирования, так как наклонные фланцы устанавливаются на заранее определенный угол и эластичные элементы растягиваются в зоне взаимодействия с ленточным материалом на конкретно заданную величину. Это приводит к необоснованно большим, технически не обязательным, перемещениям эластичных элементов относительно ленточного материала, когвз ширение-разглаживание его уже закончилось, а растяжение эластичных элементов в зоне взаимодействия их с ленточным материалом еще продолжается, что вызовет дополнительные фрикционные повреждения движущегося ленточного материала. Кроме того, требуется перенастройка устройства при изменении режима ширения.

Цель изобретения - облегчение обслуживания и повышение качества ширения и центрирования ленточного материала.

Для достижения цели в устройстве для центрирования и ширения ленточного материала наклонные фланцы установлены на общем валу шарнирно с возможностью их синхронного поворота в плоскости оси вала от привода, включающего двухкоромысловый четырехзвенник, коромысла которого жестко соединены с фланцами, и силовой цилиндр, щток которого шарнирно соединен с одним из коромысел, а его корпус посредством шарнирно смонтированного на нем кронштейна жестко закреплен на общем валу.

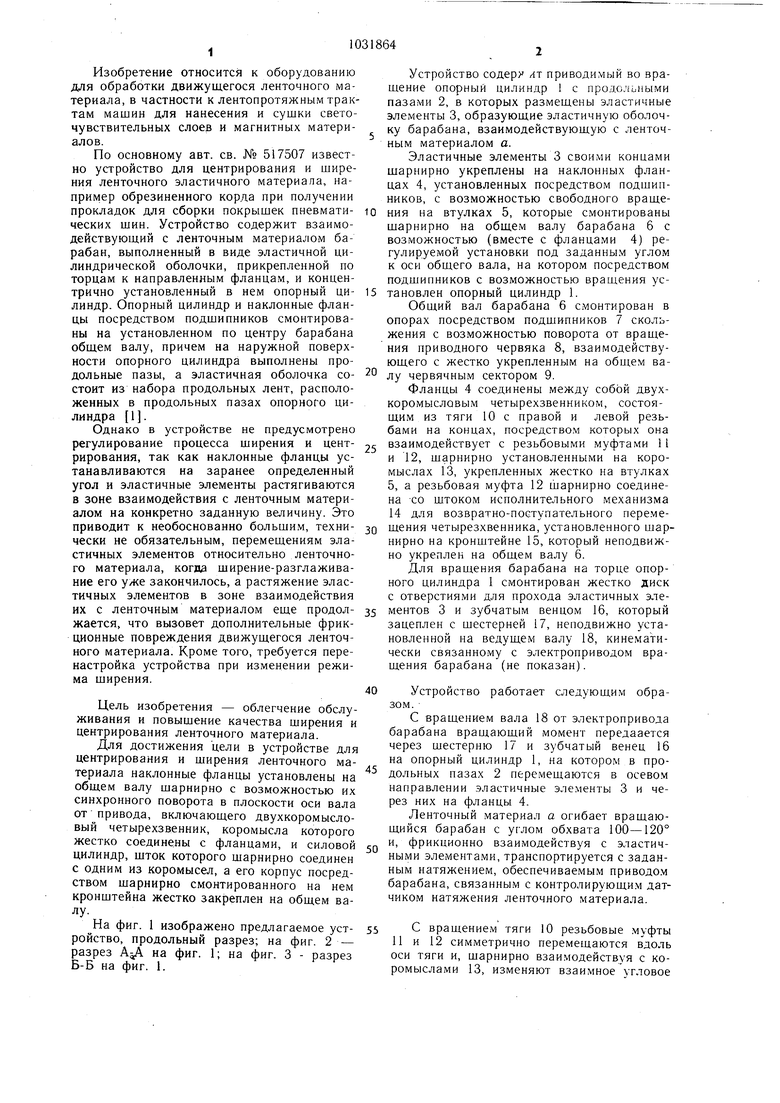

На фиг. 1 изображено предлагаемое устройство, продольный разрез; на фиг. 2 - разрез А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Устройство содер лт приводимый во вращение опорный цилиндр с продольными пазами 2, в которых размещены эластичные элементы 3, образующие эластичную оболочку барабана, взаимодействующую с ленточным материалом а.

Эластичные элементы 3 своими концами щарнирно укреплены на наклонных фланцах 4, установленных посредством подшипников, с возможностью свободного вращения на втулках 5, которые смонтированы щарнирно на общем валу барабана 6 с возможностью (вместе с фланцами 4) регулируемой установки под заданным углом к оси общего вала, на котором посредством подшипников с возможностью вращения установлен опорный цилиндр 1.

Общий вал барабана 6 смонтирован в опорах посредством подшипников 7 скольжения с возможностью поворота от вращения приводного червяка 8, взаимодействующего с жестко укрепленным на общем валу червячным сектором 9.

Фланцы 4 соединены между собой двухкоромысловым четырехзвенником, состоящим из тяги 10 с правой и левой резьбами на концах, посредством которых она взаимодействует с резьбовыми муфтами 11 и 12, шарнирно установленными на коромыслах 13, укрепленных жестко на втулках 5, а резьбовая муфта 12 щарнирно соединена -со штоком исполнительного механизма 14 для возвратно-поступательного пере.мещения четырезхвенника, установленного щарнирно на кронштейне 15, который неподвижно укреплен на общем валу 6.

Для вращения барабана на торце опорного цилиндра 1 смонтирован жестко диск с отверстиями для прохода эластичных элементов 3 и зубчатым венцом 16, который зацеплен с шестерней 17, неподвижно установленной на ведущем валу 18, кинематически связанному с электроприводом вращения барабана (не показан).

Устройство работает следующим образом.

С вращением вала 18 от электропривода барабана вращающий момент передаается через шестерню 17 и зубчатый венец 16 на опорный цилиндр 1, на котором в продольных пазах 2 перемещаются в осево.м направлении эластичные элементы 3 и через них на фланцы 4.

Ленточный материал а огибает вращающийся барабан с углом обхвата 100-120° и, фрикционно взаимодействуя с эластичными элементами, транспортируется с заданным натяжением, обеспечиваемым приводом барабана, связанным с контролирующим датчиком натяжения ленточного материала.

С вращением тяги 10 резьбовые муфты И и 12 симметрично перемещаются вдоль оси тяги и, щарнирно взаимодействуя с коромыслами 13, изменяют взаимное угловое положение втулок 5 с фланцами 4, которое вызывает изменение длины эластичных элементов 3, т.е. изменение величины растяжения в зависимости от положения их на барабане, с вращением которого осуществляется переход каждого эластичного элемента из положения с меньщей длиной до положения с больщей длиной в зоне обхвата (рабочего сектора) барабана ленточного материала, обеспечивая плавное равномерное по всей щирине его щирение-разглаживание. С вращением приводного червяка 8 в процессе производимого устройством транспортирования и щирения-разглаживания по ворачивается червячный сектор 9 с общим валом барабана 6, а с ним и исполнительный механизм 14 перемещения с четырехзвенником и фланцами 4 в подщипниках 7. Поворот фланцев изменяет наклон их к оси общего вала в зоне обхвата барабана ленточным материалом без изменения из взаимного углового положения, чтовызывает в этой зоне изменение величины максимального растяжения эластичных элементов, необходимой и достаточной для обеспечения оптимального щирения-разглаживания без излищних фрикционных перемещений эластичных элементов относительно транспортируемого ленточного материала. Таким образом с достаточной точностью регулируется щиряще-разглаживающая способность устройства. Заданное положение ленточного материала а в процессе транспортирования и щирения-разглаживания контролируется датчиком положениякромок (не показан), связанным с приводом (не показан) исполнительного механизма возвратно-поступательного перемещения четырехзвенника 14. При отклонении ленточного материала от заданного положения по сигналу от дтчика на привод щток исполнительного механизма 14, взаимодействуя щарнирно с резьбовой муфтой 12 с помощью тяги 10, резьбовых муфт 11 и 12 и коромысел 13, поворачивает втулки 5 с фланцами 4 на одинаковый угол относительно общего вала 6, не изменяя угла их взаимного положения. Поворот фланцев вызывает осевое перемещение эластичных элементов 3 в пазах опорного цилиндра 1 в зоне обхвата барабана ленточным материалом в сторону, противоположную его отклонению, с вращением барабана, возвращая ленточный материал в заданное положение. Предлагаемое изобретение позволяет регулировать процесс щирения и центрирова я ленточного материала дистанционно и автоматически и исключает останов устройства для перенастройки при изменении режима ширения, центрирования.

А ; 6j;фч; c

фие.г

.

t

фиг

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ширения и центрирования ленточного материала | 1987 |

|

SU1461791A1 |

| Копирующий щуп для автоматического направления движения сельскохозяйственного агрегата | 1983 |

|

SU1126222A1 |

| Устройство для центрирования и ширения ленточного материала | 1974 |

|

SU517507A1 |

| Устройство для центрирования и ширения ленточного материала | 1987 |

|

SU1461790A1 |

| Устройство для центрирования и ширения ленточного материала | 1978 |

|

SU777110A1 |

| ЦЕНТРОБЕЖНЫЙ РЕГУЛЯТОР УГЛА ПОВОРОТА ЛОПАСТЕЙ ВЕТРОЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 2002 |

|

RU2220321C1 |

| Устройство для центрирования движущегося материала | 1981 |

|

SU1014793A2 |

| Зевообразующее устройство ткацкого станка | 1982 |

|

SU1027301A1 |

| УСТРОЙСТВО для ЦЕНТРИРОВАНИЯ и ШИРЕНИЯ ЛЕНТОЧНОГО МАТЕРИАЛА | 1972 |

|

SU350891A1 |

| МУСКУЛЬНЫЙ ПРИВОД ТРАНСПОРТНОГО СРЕДСТВА | 2003 |

|

RU2247676C2 |

УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ И ШИРЕНИЯ ЛЕНТОЧНОГО МАТЕРИАЛА по авт. св. № 517507, отличающееся тем, что, с целью облегчения обслуживания и повышения качества центрирования и ширения ленточного материала, наклонные фланцы установлены на общем валу шарнирно с возможностью их синхронного поворота в плоскости оси вала от привода, включающего двухкоромысловый четырехзвенник, коромысла которого жестко соединены .с фланцами, и силовой цилиндр, шток которого щарнирно соединен с одним из коромысел, а его корпус посредством шарнирно смонтированного на нем кронштейна жестко закреплен на общем валу. 9 (Л с 00 О) 4;: Cpi/f. 1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для центрирования и ширения ленточного материала | 1974 |

|

SU517507A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1983-07-30—Публикация

1982-04-01—Подача