Изобретение относится к строитель ным материалам, а именно к способам приготовления полимербетонных смесей для производства армополимербетонных изделий и конструкций. Известен способ приготовлен-ия пол мербетонной смеси путем перемешивани связующего с крупным и дисперсным минеральными наполнителями . Этот способ характеризуется повышенным расходом связующего и пониженной химической стойкостью получае мьлх изделий. , Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ приготовления полимербетонной смеси, вклю чающий активацию минерального наполн теля совместным измельчением его до удельной поверхности 2500-4000 см/г с 0,5-1% от его массы с тем же связующим, перемешивание наполнителл с оставшейся частью связующего и от .вердителем, .а затем с,крупным и мелким заполнителем 2J . Недостатком этого способа является низкая адсорбционно-химическая ак тивность- наполнителя к связующему и .низкая водостойкость получаемых изделий. Цель изобретения - повышение адсорбционно-химической активности наполнителя к связующему и водостойкости получаемых изделий. Цель достигается тем, что согласно способу приготовления полимербетонной смеси, включающему совместное измельчение минерального наполнителя с частью связующего до удельной поверхности 12500-4000 , перемеишвание его с оставшейся частью связующего и отвердитёлем и затем с крупным и мелким заполнителем, минеральный наполнитель предварительно модифицируют при 400-900°С в присутствии компонента из группы: крем.нефторид натрия, сульфат меди, железа или агаоминия, охлаждайт до 40-бО С, а затем подвергают совместному измельчению iC частью связукнде-го, равной 2-3% от его массы. Модифицированный при 4рО-900®С наполнитель характеризуется гидрофобными свойствами и повышенной адсорбциднно-химической активностью, а.измельчение частиц наполнителя с конечной температурой 40-60 0 совместно с 2-3% от его массы с тем Же связующим до удельной поверхности 2500-4000 способствует более полному протеканию процессов взаимодействия на границе связующее .- наполнитель за счет снижения вязкости связующего и более полного смачивания поверхности зерен напол;нителя с образованием гидролитическ .устойчивых связей, что повышает качество получаемых изделий. При содержании связугдщего свыше 3% при помоле с наполнителем происходит агрегирование минеральных частиц с ухудшением эффективности совместного помола. При снижении расхода менее 2%J не происходит полного смачивания наполнителя связующим. Образцы полимербетона размером 10x10x10 см изготавливают из состава, связующее - фурфурол-ацетоновый мономер 9,о; отвердитель - бензолсульфокислота 2,0} щебень кислотоупорный 54,0; песок кварцевый 25,0, минеральный наполнитель 10,0. Удельную поверхность наполнителя после активации связующими.определяют на приборе ПСХ-2 после промывки в ацетоне и-воде и сушки при . Пример 1-3. Модифицируют минеральный наполнитель с удельной порерхностью 250 при 400, 500, соответственно, в присутствии кремнефторида натрия (Na2SiF),a затем охлаждают до температуры поверхности соответственно 60, 50, 40Яс и подвергают активации совместным помолом с 2, 2,5} 3% от его массы тем же связукнаим до удельной поверхности соответственно 2500, 3000, 3400 . Активированный наполнитель совмещают с оставшейся частью связующего и вводят отвердитель. Полученную мастику совмещают с кр5шным и мелким заполнителем и изготовляют образцы, Пример ы 4-6. Модифицируют минеральный наполнитель с удельной поверхностью 500 при 600, 700,: 800С в присутствии сернокислой со-. ли переходного металла мед1, или . ал«)миния (модификаторы Al5i( 504) оказывают одинаковое действие) , а затем охлаждают до температурил наполнителя соответственно 60, 50, и подвергают активации 2, 2,5} 3% от его массы связующим ФМЛ совместным их измельчением до удельной поверхности соответственно 2750, 3200, 4000 см2/г. Далее последоватРельность как в примерах 1-3. Примеры 7,8,9. Модифицируют минер альный наполнитель с удельной поверхностью 1000 при 700, 800, 90Q С соответственно в присутствии солк переходного металла {FojCSQ}),) а затем охлаждают до температуры наполнителя соответственно 60, 50, .и подвергают активации 2/ 2,5j 3% от его массы связующим совмвс гным их измельчением до удельной пов ерхнос ти 3 2 О 0, 3500, 390jQ, . Далее последовательность как в примерах 1-3. П- р и м .е р 10 Минеральный наполнитель с удельной поверхностью 1000 подвергают активации 1,0% от его массы связующим при совместном их изм ельчении до удельной по3вврхности 3500 , а затем приготрвляют полкмербетонную cttecb. 1058925 Свойства полимврСетона,приготов.ленного согласно примерам, представ ® таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ НА ГИПСО-МАГНЕЗИАЛЬНОМ ВЯЖУЩЕМ | 2008 |

|

RU2376260C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ С ПОВЫШЕННЫМИ ФИЗИКО-МЕХАНИЧЕСКИМИ И ВОДО-МОРОЗОСТОЙКИМИ СВОЙСТВАМИ | 2015 |

|

RU2681720C2 |

| Полимербетонная смесь | 1980 |

|

SU968000A1 |

| Способ изготовления строительных материалов на магнезиальном вяжущем | 2002 |

|

RU2222508C1 |

| Полимерная композиция для пропитки каркаса | 2019 |

|

RU2717596C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОГО ЗАПОЛНИТЕЛЯ | 2003 |

|

RU2232141C1 |

| Полимербетонная смесь | 1991 |

|

SU1781186A1 |

| Способ изготовления полимербетонных изделий | 1990 |

|

SU1728031A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА МАГНЕЗИАЛЬНОМ ВЯЖУЩЕМ | 1997 |

|

RU2121987C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВЯЖУЩЕГО | 1999 |

|

RU2167114C2 |

СПОСОБ ПРИГОТОВЛЕНИЯ ПОЛИМЕРБЕТОННОЙ СМЕСИ, включающий совместное измельчение минерального наполнителя с частью связующего до удельной поверхности 2500-4000 , перемешивание его с оставшейся частьк связующего и отве1рдителем, а затем с крупным и мелким заполнителем, о тличающийся тем, что, с целью повышения адсорбционно-химичаской активности наполнителя по о:.rfoweнию к связующему и водостойкости полу 1аемых изделий, минеральный наполнитель предварительно ьюдифицируют при 400-900 С в присутствии компонента из .группы: кремнефторид натрия, сульфат меди, железа или алюминия, охлаждают до 40-60°С, а затем псдвер1гают совместному измельчению с частью связующего, равной 2-3% от его. |массы.

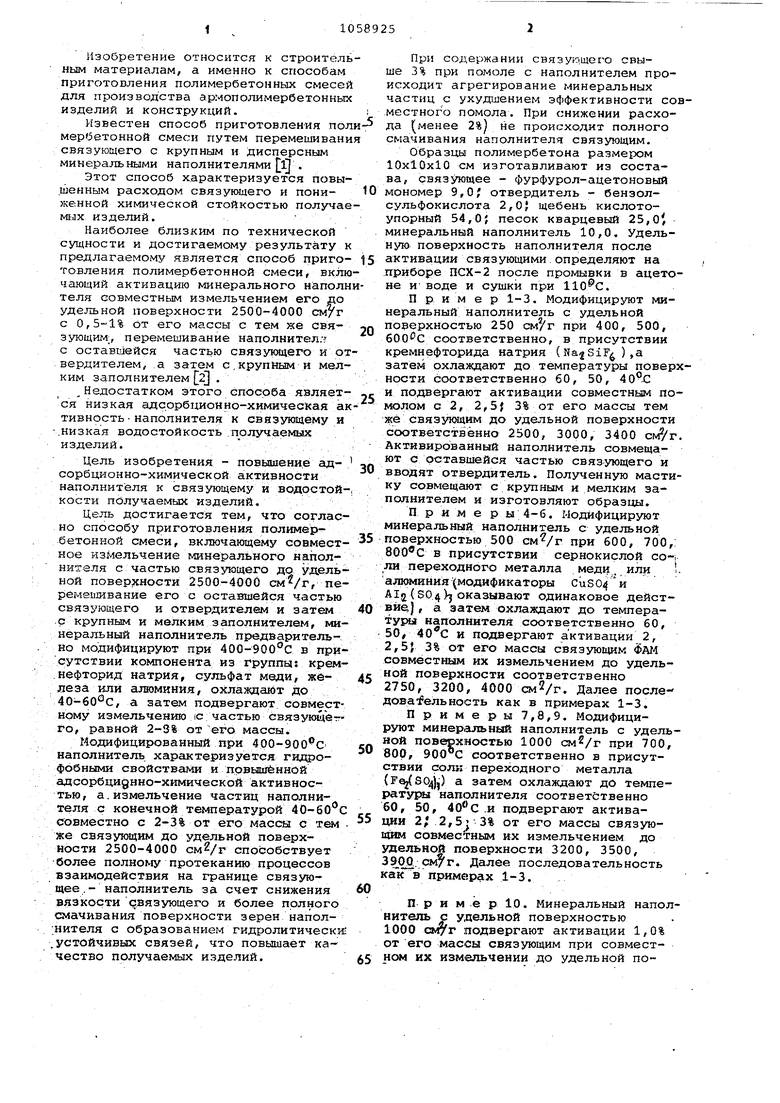

Предел прочности при сжатии Rg МПа 90,0 87,6 Коэффициент водостойкости при 3-х месячной экспозиции в воДе0,9 0,88 Таким образом, применениеэтого способа способствует улучшению адсорбциоино-химической активности на86,0 86,3 92 88,5 90,8 92,6 ,0 82,0 . 0,86 0,870,91 0,89 0,88 0,9 0,92 0,8 -« -f-iI 1Иии -п ft -m-tm- tm tmUM полнителя к связующему и повышению водостойкости полимербетона.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сталеполимербетонные строительные конструкции | |||

| Под ред | |||

| Давыдова С.С | |||

| и Иванова A.M | |||

| М., Стройиздат, 1972, с | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| В П Т Б | 0 |

|

SU399479A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-12-07—Публикация

1982-04-14—Подача