(5() КОРРОЗИОННОСТОЙКАЯ СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2009 |

|

RU2409697C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ВЫСОКОПРОЧНОЙ АРМАТУРЫ | 2020 |

|

RU2764045C1 |

| ВЫСОКОПРОЧНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 1996 |

|

RU2167953C2 |

| Коррозионностойкая сталь | 1981 |

|

SU990864A1 |

| ВЫСОКОПРОЧНАЯ МАЛОМАГНИТНАЯ НЕСТАБИЛИЗИРОВАННАЯ СВАРИВАЕМАЯ СТАЛЬ, УСТОЙЧИВАЯ К ЛОКАЛЬНЫМ ВИДАМ КОРРОЗИИ В ЗОНАХ ТЕРМИЧЕСКОГО ВЛИЯНИЯ СВАРКИ И ДЛИТЕЛЬНОГО НАГРЕВА В ОБЛАСТИ ОПАСНЫХ ТЕМПЕРАТУР | 2021 |

|

RU2782832C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОЙ ХОЛОДНОДЕФОРМИРОВАННОЙ АРМАТУРЫ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 2023 |

|

RU2822910C1 |

| Коррозионностойкая сталь | 1979 |

|

SU834222A1 |

| Коррозионно-стойкая сталь | 1988 |

|

SU1571099A1 |

| КОРРОЗИОННОСТОЙКАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ | 2012 |

|

RU2519337C1 |

| НЕСТАБИЛИЗИРОВАННАЯ АУСТЕНИТНАЯ СТАЛЬ, УСТОЙЧИВАЯ К ЛОКАЛЬНОЙ КОРРОЗИИ В СКД-ВОДЕ | 2022 |

|

RU2790717C1 |

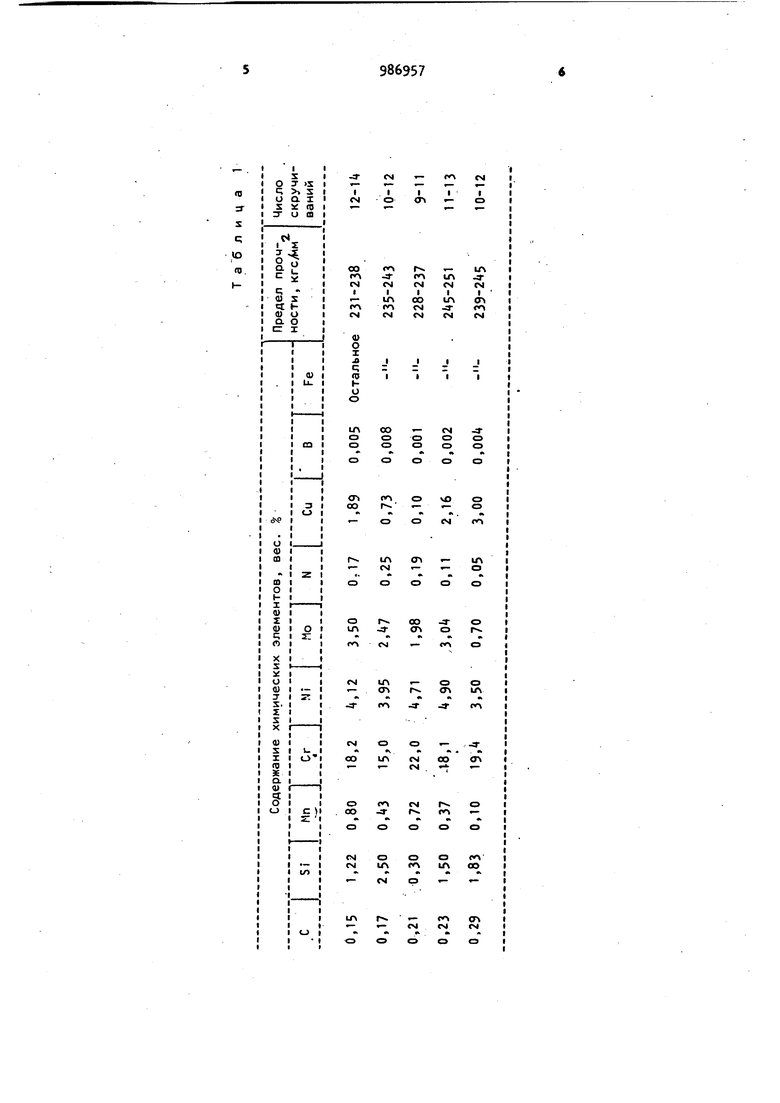

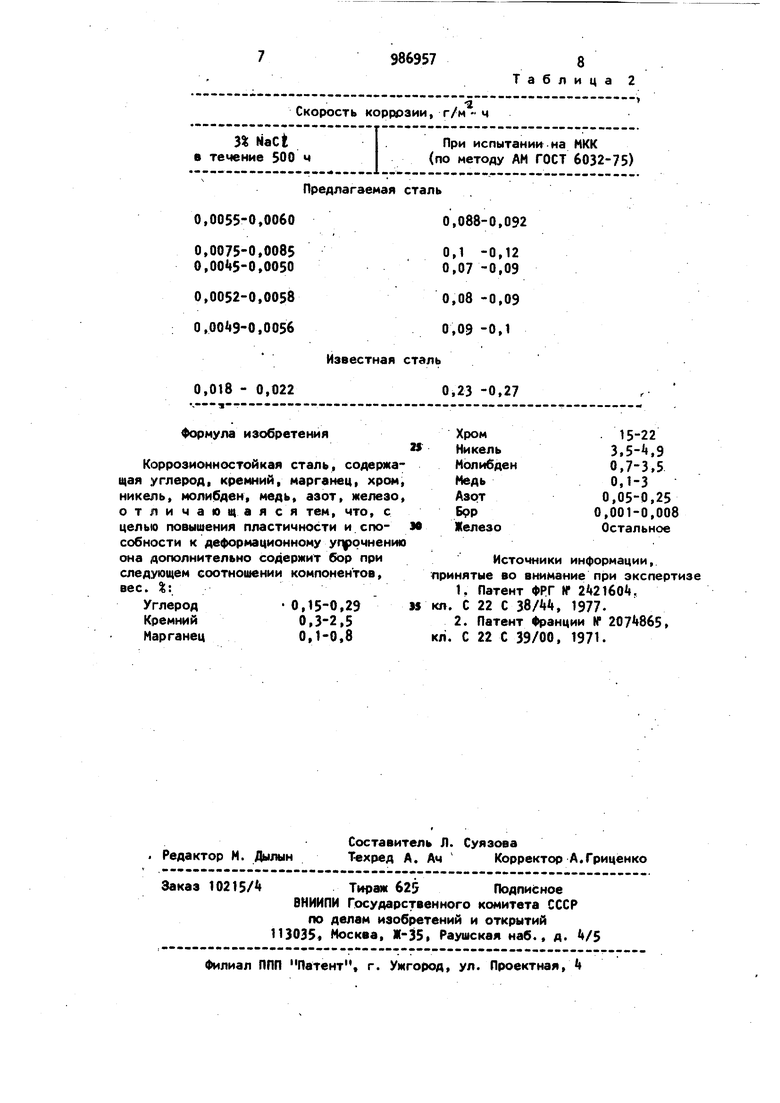

Изобретение относится к металлургии, а частности к нержавеющим высо- копрочным деформируемым сталям, используемым для изготовления высокопрочной коррозионноетойкой проволо;ки или ленты. . Известна нержавеющая сталь СО, со держащая, вес. %: 0,0ft1-0,20 Углерод 0,1-6,0 Кремнийи,1-Ь,0 0,1-10,0 Марганец Хром 15-33 3,5-35 Никель 0,01-6,0 Молибден 0,001-0,50 0,01-0,07 Алюминий 0,001-0,02 Кальций . Остальное Железо Известная сталь не может обеспечить удовлетворительной пластичности холоднодеформированной сталив резул тате большого содержания кремния, мо либдена, азота и алюминия, образующи сигма-фазу и нитриды алюминия, инициирующих охрупчивание CTaim. Наиболее близкой к изобретени1б по . технической сущности и достигаемому результату является коррозионностойкая сталь f2} следующего состава, вес. %:. Углерод 0,05-0,15 .Кремний . 0,3-1,0 J,0-12,0 Марганец 13,0-16,0 Никель 0,5-3,0 0,5-2,0 Молибден 1,0-.,0 0,05-0,20 Остальное Железо Высокопрочная проволока диаметром 0,8 мм, изготовленная из известной стали после закалки с . и холодной деформации с суммарным обжатием 72%, имеет следующие свойства: пределпрочности 190-220 кгс/мм ; число скручиваний 5-6. 3986 Однако известная сталь характеризуется низкой способностью к деформационному упрочнению и недостаточной пластичностью. При указанной величине суммарного обжатия запас пластичности стали практически исчерпывается и при дальнейшем волочении она охрупчивается. Целью изобретения является повышение пластичности и способности к деформационному упрочнению стали. Цель достигается тем, что сталь, содержащая углерод, кремний, марганец хром, никель, молибден, медь, азот, железо, дополнительно содержит бор при следующем соотношении компонентов вес. %: Углерод0,15-0,29 Кремний . 0,3-2,5 Марганец. 0,1-0,8 : Хром15-22 Никель3,5-,9 Молибден0,7-3 5 Медь 0,1-з Азот0,05-0,25 Бор 0,001-0,008 ЖелезоОстальное Химический состав и механические свойства предлагаемых сталей приведены в табл. 1. Сталь выплавляют в открытых индукционных печах с использованием ферроматериалов и отходов. Деформируемость при ковке на заготовку, прокатке катанки и волочении проволоки хорошая. Температурный интервал горячей деформации 1180-850° С. Холодную деформацию стали осуществляют волочением 4 ..фоволоки диаметром 0,8 мм с суммарным обжатием 72% после закалки с . После закалки сталь имеет нестабильную аустенитную или аустенитоферритную структуру. При холодной деформации стали происходит ее фазовое превращение, в- результате которого часть аустенита переходит в мартенсит. Колич(ество образующегося мартенсита зависит от соотношения в стали легирующих элементов. Сталь обладает высоким запасом пластичности, позволяющим вести ее холодную деформацию с суммарными обжатиями до 90%. Предел прйчности стали определяют при испытаниях образцов на растяжение в соответствии с ГОСТ 10446-63. Пластичность стали оценивают по числу скручиваний образцов в соответствии с ГОСТ. 1545-63. Также проводят испытания стали на общую коррозию в 3 хлористом натрии и межкристаллитную коррозию по методу AM в соответствии с ГОСТ 6032-75В табл. 2 приведены результаты испытаний образцов холоднодеформированной проволоки из опытных плавок предлагаемой и известной сталей. Коррозионная стойкость описываемой стали выше, чем известной. Приведенные результаты испытаний свидетельствуют, что использование предложенного химического состава стали для изготовления высокопрочной нержавеющей проволоки или ленты позволяет повысить ее пластичность и способность к деформационному упрочнению. Экономический эффект 440 тыс. руб.

n

s s. c,

Ю

ro.

ГМ

- I

I I n оо - м - о о о о о о о

о о о

пл

см

Г - 1Л

r о

т- о

-аоо

г

о и

- о г m

со

г РО

о о

см

(

СО

ил

00

м

-- со

ол см см см

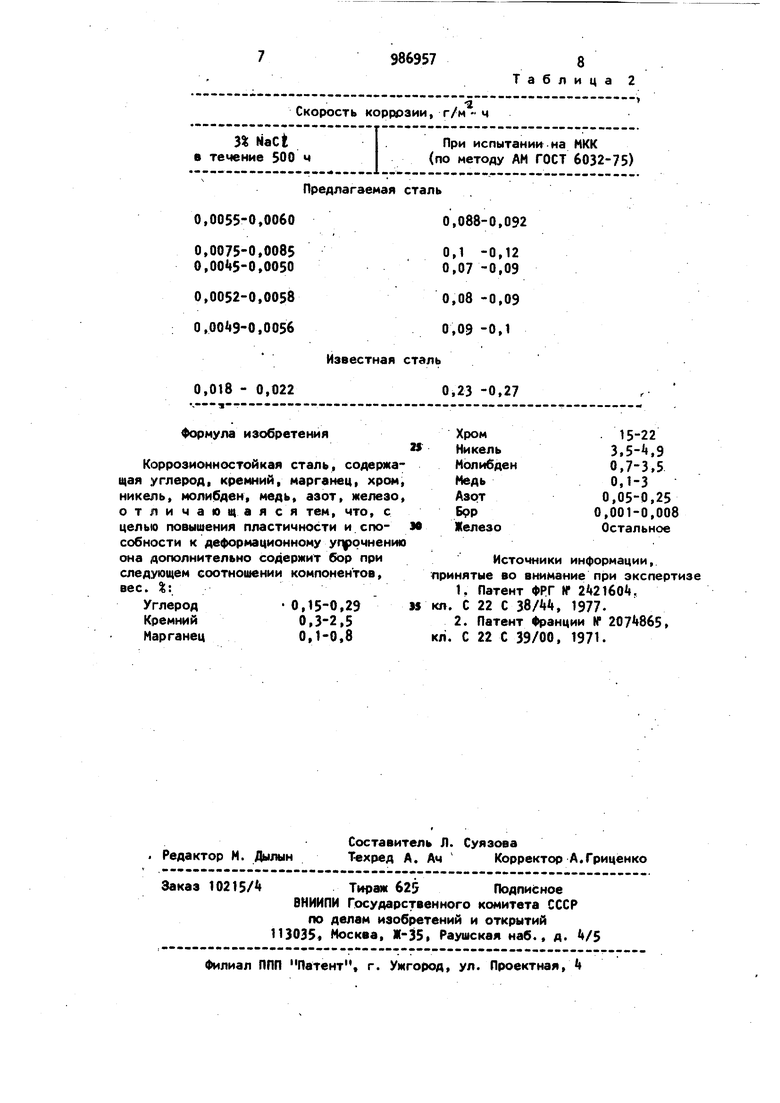

Скорость коррозии, г/м ч

3% NaCt в течение 500 ч

Предлагаемая сталь 0,0055-0,00600,088-0,092

Известная сталь Формула изобретения Коррозионностойкая сталь, содержа щая углерод, кремний, марганец, хром никель, молибден, медь, азот, железо от я и чающая ся тем, что, с целью повышения пластичности и способности к деформационному упрочнени она дополнительно содержит бор при следующем соотношении компонентов, вес. %: Углерод 0,15-0,29 Кремний 0,3-2,5 Марганец 0,1-0,8

Таблица 2

При испытании на МКК (по методу AM ГОСТ 6032-75)

0,1 -0,12 0,07-0,09

0,08 -0,09 0,09 -0,1 0,23 -0,27 3,5-,9 Никель Молибден 0,7-3,5 0,05-0,25 0,001-0,008 Железо Остальное Источники информации, нятые во внимание при экспертизе 1.Патент ФРГ Н 2 21бО. С 22 С 38Л, 1977. 2.Патент Франции If , С 22 С 39/00, 1971.

Авторы

Даты

1983-01-07—Публикация

1981-10-02—Подача