(54) СПОСОБ ГРАНУЛИРОВАННЬК КАШШНЫХ УДОБРЕНИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированных калийных удобрений | 1981 |

|

SU966088A1 |

| Способ получения хлорида калия | 1981 |

|

SU1033437A1 |

| Способ получения непылящего калийного удобрения | 1986 |

|

SU1479446A1 |

| СПОСОБ КОНДИЦИОНИРОВАНИЯ КАЛИЙНЫХ УДОБРЕНИЙ | 2020 |

|

RU2742656C1 |

| Способ получения гранулированного хлористого калия | 1982 |

|

SU1087500A1 |

| Способ получения гранулированных калийных удобрений | 1981 |

|

SU1011621A1 |

| Способ получения гранулированного хлористого калия | 1981 |

|

SU990755A1 |

| Способ получения гранулированных калийных удобрений | 1978 |

|

SU787397A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АЗОТНО-КАЛИЙНОГО УДОБРЕНИЯ | 2013 |

|

RU2535167C1 |

| Состав для уменьшения слеживаемости хлористого калия | 1981 |

|

SU971836A1 |

Изобретение относится к способу получения гранулированных удобрений, в частностж калийных. ,

Известен способ получения, гранулированных калийных удобрений, пуг&л обработки гранул хлористого калия высокомолекулярными алифатическими аминами ГИ

Однако, способ, связанный с большим расходом дорогостоящего реагента (0,05-0,06% от массы продукта), является для гранул малоэффективным, так как не позволяет повысить прочт ность гранул хл(1{5истого кашия. Обработанные таким образом гранулы при транспортировании и хранении разрушаются с образованием мелких частиц с необработанной поверхностью, что в итоге влечет слеживание всего про дукта.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения гранулированного калийного удобрения путем обработки поверхности граиул хлористого калия смесью алифатических аминов и минерального масла, вэятых в соотношении {1:10):1 21.

Способ позволяет в 2-4 раза снизить расход алифатических аминов, однако также не повышает прочность гранул и является малоэффективным при обработке гранулированного продукта.

с Цель изобретения - повыяение прочности гранул хлористого калия, снижение слеживаамости продукта и сокращение расхода алифатических аминов. Поставленная цель достигается тем,

IQ что согласно способу получения гранулированных калийных удобрений включанвдему гранулирование мелкозернистой соли хлористого калия, рбработку гранул минеральным маслом и высшими алифатическими аминами, гранулы пред 5 варительно обрабатывают минеральным маслом при 120-150С, охлаждают до 60-85 С и обрабатывают высшими алифатическими аминагт.

20 Целесообразно гранулы перед омасливанием обеспыливать до содержаниямелких фракций не более 5-7%.

Более эффективно минеральное масло брать в количестве 0,05-0,2 мас.%,

25 а амины в количестве 0,003-0,008 мае.

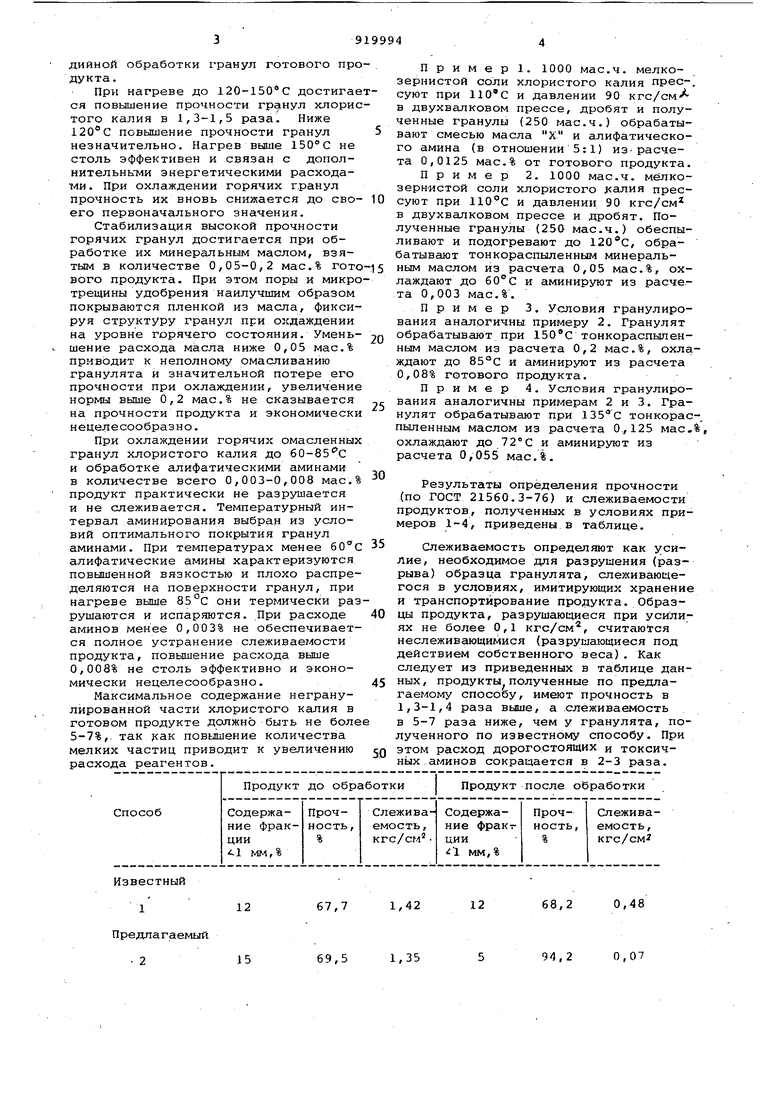

Таким образомi по предлагаемому способу процесс получения гранулированного калийного удобрения складывается из гранулирования мелкозернистой соли хлористого калия и двустадийной обработки гранул готового про дукта. При нагреве до 120-150 С достигае ся повышение прочности гранул хлорис того калия в 1,3-1,5 раза. Ниже 120°С повышение прочности гранул незначительно. Нагрев выше 150°С не столь эффективен и связан с дополнительнь-ми энергетическими расходами . При охлаждении горячих гранул прочность их вновь снижается до своего первоначального значения. Стабилизация высокой прочности горячих гранул достигается при обработке их минеральным маслом, взятым в количестве 0,05-0,2 мас.% гото вого продукта- При этом поры и микро трещины удобрения наилучшим образом покрываются пленкой из масла, фиксируя структуру гранул при охлаждении на уровне горячего состояния. Уменьшение расхода масЛа ниже 0,05 мас.% приводит к неполному омасливанию гранулята и значительной потере его прочности при охлаждении, увеличение нормы выше 0,2 мас.% не сказывается на прочности продукта и экономически нецелесообразно. При охлаждении горячих омасленных гранул хлористого калия до 60-85С и обработке алифатическими аминами в количестве всего 0,003-0,008 мас.% продукт практически не разрушается и не слеживается. Температурный интервал аминирования выбран из условий оптимального покрытия гранул аминами. При температурах менее 60°С алифатические амины характеризуются повышенной вязкостью и плохо распределяются на поверхности гранул, при нагреве выше 85°С они термически раз рушаются и испаряются. При расходе аминов менее 0,003% не обеспечивается полное устранение слеживаемости продукта, повышение расхода выше 0,008% не столь эффективно и экономически нецелесообразно. Максимальное содержание негранулированной части хлористого калия в готовом продукте должно быть не боле 5-7%,. так как повышение количества мелких частиц приводит к увеличению расхода реагентов.

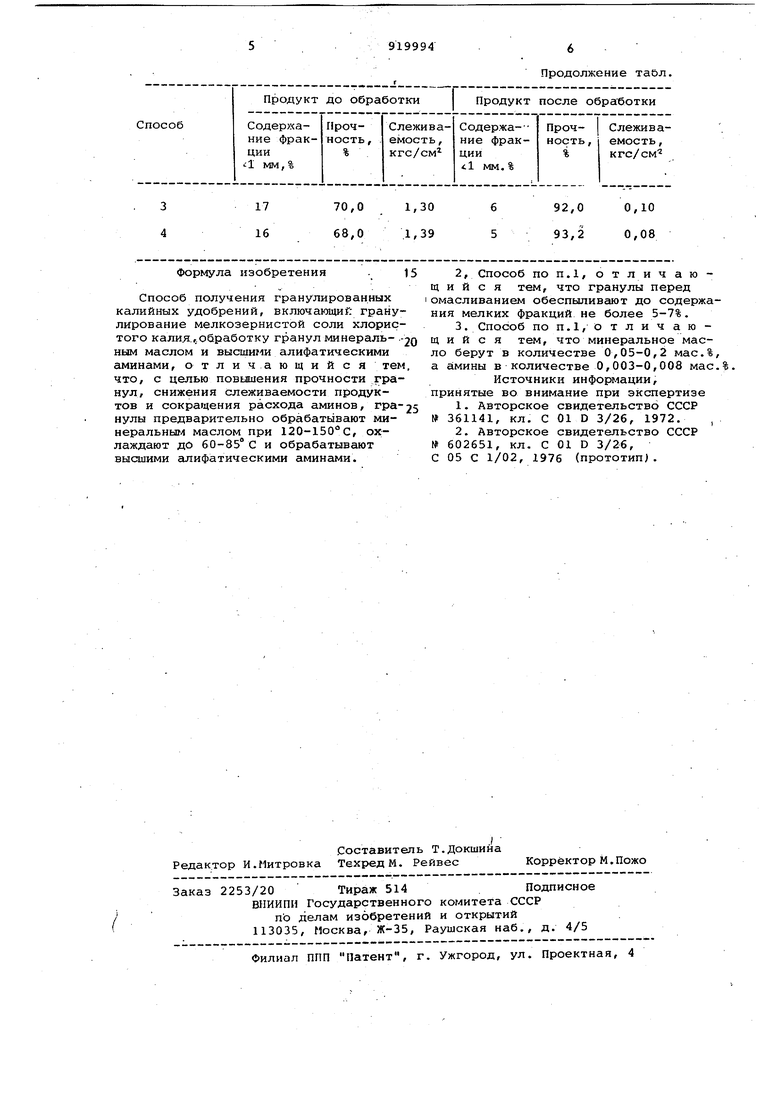

67,7 1,42

12

69,5 1,35

15

68,2 0,48

12

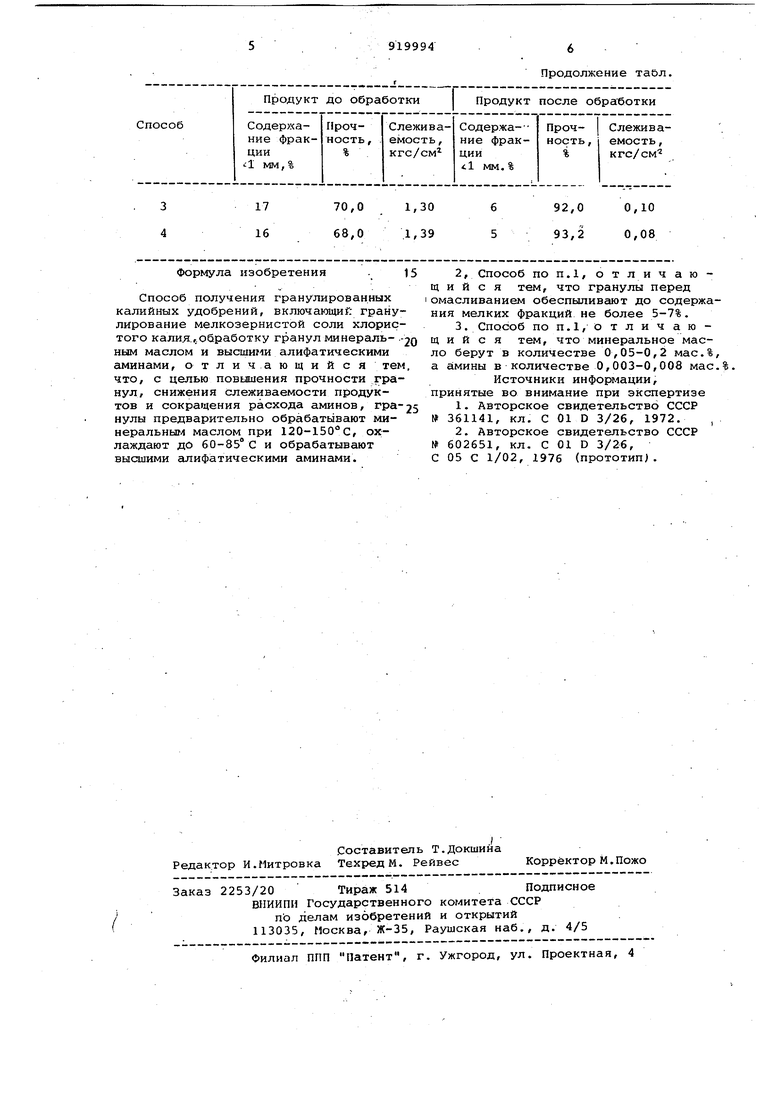

94,2 0,07 Пример 1. 1000 мае.ч. мелкозернистой соли хлористого калия прес-. суют при 110С и давлении 90 кгс/см/ в двухвалковом прессе, дробят и полученные гранулы (250 мае.ч.) обрабатывают смесью масла X и алифатического амина (в отношении 5:1) из-расчета 0,0125 мас.% от готового продукта. Пример 2. 1000 мае.ч. мёлкозерн-истой соли хлористого прессуют при 110°С и давлении 90 кгс/см в двухвалковом прессе и дробят. Полученные гранулы (250 мае.ч.) обеспыливают и подогревают до , обрабатывают тонкораспыленным минеральным маслом из расчета 0,05 мас.%, охлаждают до и аминируют из расчета 0,003 мас.%. Пример 3. Условия гранулирования аналогичны примеру 2. Гранулят обрабатывают при 150с тонкораспыленным маслом из расчета 0,2 мас.%, охлаждают до 85°С и аминируют из расчета 0,08% готового продукта. Пример 4. Условия гранулирования аналогичны примерам 2 и 3. Гранулят обрабатывают при тонкораспыленным маслом из расчета 0,125 мае.., охлаждают до 72°С и аминируют из расчета 0,055 мас.%. Результаты определения прочности (по ГОСТ 21560.3-76) и слеживаемости продуктов, полученных в условиях примеров 1-4, приведены в таблице. Слеживаемость определяют как усилие, необходимое для разрушения (разрыва) образца гранулята, слеживающегося в условиях, имитирующих хранение и транспортирование продукта. Образцы продукта, разрушающиеся при усилиях не более 0,1 кгс/см, считаются неслеживающимися (разрушающиеся под действием собственного веса). Как следует из приведенных в таблице данных, продукты полученные по предлагаемому способу, имеют прочность в 1,3-1,4 раза выше, а .слеживаемость в 5-7 раза ниже, чем у гранулята, полученного по известному способу. При этом расход дорогостоящих и токсичных аминов сокращается в 2-3 раза. Формула изобретения Способ получения гранулированных калийных удобрений, включающи ; гранулирование мелкозернистой соли хлористого калия.г.обработку гранул минераль- HfcjM маслом и высшими алифатическими аминами, отличающийся тем что, с целью повышения прочности гранул, снижения слеживаемости продуктов и сокращения расхода аминов, гранулы предварительно обрабатывают минеральныгл маслом при 120-150° С, охлаждают до 60-85°С и обрабатывают высшими алифатическими аминами.

Продолжение таил. 2,Способ по п.1, отличаюий с я тем, что гранулы перед асливанием обеспыливгиот до содержая мелких фракций не более 5-7%. 3.Способ поп.1,о тлич аю и и с я тем, что минеральное масберут в количестве 0,05-0,2 мас.%, амины в количестве 0,003-0,008 мас.%. Источники информации, инятые во внимание при экспертизе 1.Авторское свидетельство СССР 361141, кл. С 01 D 3/26, 1972. , 2.Авторское свидетельство СССР 602651, кл. С 01 D 3/26, 05 С 1/02, 1976 (прототип).

Авторы

Даты

1982-04-15—Публикация

1980-07-25—Подача