Изобретение относится к техноло- 1 гии минеральных удобрений и шэжет -; быть использовано для получения гранулированного хлористого калия.

Известен способ гранулирования хлористо1Ч калия путем прессования мелкозернистого исходного материала в присутствии скюси солей сульфата калия и монокапьцийсульфата ijj.

Введение в мелкозернистую калий ную соль указанных добавок перед стощией прессования обеспечивает повышение прочности гранул прессованного калийного удоСИрения, однако вводимые добавки при их положительном влиянии напрочность гранул .снижают содержан11ё основного вещества и питательных элементов в калийном удобрении.

Наиболее богазким по технической сущности и достигаемому результату к предлагаемому является способ получеиия гранулированного хлористого калия, по которому хлористый Кёший перед прессованием или гранулирова; нием в барабанном грануляторе т обра: батывают минеральным кислотами ( 0, ) (в паресчете на 100%-ную кислоту ) или раст, ворами солей этих кислот - бисульфатом аммония, бисульфатом калия, дигидрофосфатом калия в количестве 0,08-2,0% (преимущественно 0,1-1,0%)

5 от веса хлористого калия. На 1 т

хлористого калия расходуется 20-80 и 3N или 3-30 л 20Н H7.S04f23.

Недостатком известного способа гранулирования хлористого калия явля10 ется сравнительно невысокая прочнс сть плитки прессованного хлористого калия. Так, например, предел прочности на изгиб для :Ш1итки, полученной при добавлении в исходный мелкозернистый хлористый калий Оj1-1,0% (в пересчете на . 5-) экстракционной фосфорной кислоты,, содержащей 51% составляет 5,7-8,7 кгс/см. Хлористый кгигай, гранулированный в

20 прнсутствии кислот и кислых солей, слеживается при хранении, поз:тому необходима дополнительная обработка гранул удобрения щелочными или инертными опудривающими кондиционирующими добавками. Применение в качестве

25 связующих добавок аммонийсодержащих компонентов приводит к термическому разложению их при нагревании в процессе сушки.

Целью изобретения является повы30шение механической прочности гранул

и снижение слеживаемости гранулированного продукта.

1 Поставленная цель достигается предлагаемым способом получения грагулированного хлористого калия путем введения связующего вещества в исходную массу, сушки, прессования, дробления и .классификации полученных гранул, в котором в качестве связующего вещества используют полифосфат натрия в виде 35-45% раствора в количестве 0, (в пересчете на Pj-Og) от веса исходной массы хлористого калия

Полифосфат натрия вводят в исходный мелксззернистый хлористый калий в виде 35-45%-ного водного раствора в связи с теп, что при внесении полифосфата натрия с концентрацией менее 35% значительно увеличивается содержание влаги в обработанном материале, что приводит к затруднениям в процессе суыки хлористого калия. Концентрация водного раствора полифосфата натрия не должна превьидать 45% в связи с увеличением вязкости и снижением текучести насажденного раствора и )астБоримости полифосфата натрия и затруднениями, связанными с необходимостью его распыления пневматической форсункой.

При введении в качестве связукхаей добавки раствора полифосфата натрия в количестве менее 0,2% в пересчете на Pg QS предел прочности на изгиб прессов шной плитки ниже чем у образцов, полученных по известноглу способу. При добавлении к хлористоглу калию раствора полифосфё1та натрия в колизестве более 1% otr веса хлористого калия в пересчете на RjOs прочность прессата на изгиб незначительно увеличивается .

Технология предлагаемого способа заключается в следующем.

Перед сушкой флотоконцентрата : лористого калия на слой материала с помощью пневматической форсунки распыляют раствор полифосфата натрия в расчете 6,83-34;, 16 кг 46%-ного раствора на 1 т хшорнстрго калия. После сушки при 1180-20(гС хлористый калий поступает на прессование на валковый пресс. Полученный продукт дробят до крупности частиц 1-4 мм и классифицирукл грохочением, а подт решёточный продукт возвращается на прессование.

Предлагаемый в качестве связушдей добавки полифосфат натрия Na(PO:)4- мизкомолекулярный неорганический полимер с линейной структурой - содержит 70% .

Истштания статической прочности та изгиб плитки хлористого калия, полученной в прис1 утствии полифосфата натрия, показали увеличение прочности в 1,6-2,0 раза по сравнению с

прочностью плитки,полученной без введения добавки.

Испытания,на истираемость гранул прессованного хлористого калия без добавок и с добавкой полифосфата натрия показали, что в первом случая образуется 10% мелких частиц { im ) а во втором - 5%, что также свидетельствует о более высокой механической прочности хлористого калия, гранулированного с добавкой полифосфата натрия.

Испытания полученных образцов гранулированного хлористого калия на слеживаемость показали, что образцы .практически не слеживаются.

Пример 1. Берут 120 г флртоконцентрата хлористого калия с исходной влажностью 7%,вводят в него 0,18. г 50%-ного водного раствора полифосфата натрия, что соответствует в пересчете на 0,15% от веса хлористого калия. Количество введенной с полифосфатом натрия влаги составляет 0,09 г. влажность смеси увеличивается на 0,0075%. Массу перемешиваиот, сушат в течение 1ч при . .После сушки хл.ористого калия, из него прессуют 10 образцов в виде плиток размером 35:с15х8 мм под давлением 1000 кг/см. Полученные образцы испытывают на изгиб и в качестве показателя прочности берут среднюю величину результатов испытаний 10 образцов. Образцы после испытания на прочность дробят с получением гранул фракционного состава (4+1 ), N04. Из них отбирают среднюю и испытывают на слеживаемость Плитка имеет прочность ча изгиб 7,0 кг/см. Слеживаемость образцов составляет 0,28 кг/см.

П р и ;М е р 2. То же, что ив примере 1, но вводят 0,24 г 35%-ного раствора полифосфата натрия, что соответствует 0,2% в пересчете на ОТ;веса хлористого калия. Прессованная плитка имеет предел прочности, 8,5 кг/см , Слеживаемость образцов 0,26 кг/см. Влажность смес увеличивается на 0,13%..

Пример 3. То же, что в примере 1, но вводят 0,72 г 40%-ного раствора пол фосфата натрия, что соответствует 0,6% в пересчете на от веса хлористого калия. Прессат имеет предел щ)Очности, равный 9,75 кг/см. Слеживаемость образцов 0,24 кг/см . Влажность смеси увеличивается на 0,36%.

Пример 4. То же, что в примере 1, но вводят 1,2 г 45%-ного раствора полифосфата натрия, что со-г ответствует содержанию в.продукте полифосфата натрия 1% в пересчете на . Влажность смеси увеличивается на 0,55%. Прессат имеет прочность

10,8 кг/см. Слеживаемость продукта 0,23 кг/см .

Пример 5. То же, что ив примере 1, но вводят 1,44 г 30%-ного раствора полифосфата Натрия, что соответствует содержанию в продукте 1,2% I/LOj Влажность смеси увеличивается на 0,84%. Прессат имеет прочность 10,78 кг/см -. Слеживаемость продукта 0,236 кг/см.

Как видно из приведенных примеров осуществления процесса по предртат аемому способу, при запредельных значениях количества вводимой свяэуюь й добавки наблилается снижение показате лей прочности и сэтеживаемости гранулированного продукта. Наилучпяе показатели прочности прессованной .плитки и наимень,щую Слеживаемость имеют продукты, полученные при введении связующей добавки в пределах 0/2-1,0% от веса хлористого калия в пересчете на ,/

Осуществление процесса гранулирования по предлагаемсмиу способу путеи введения в качестве связующей добавки полифосфата натрия способствует увеличению 4exaничecкoй прочности гра0нул продукта в 1,5-2,4 раза, снижению слеживаеАюсти гранулированного хлористого калия в 1,73-2,78 раза, снижению истираемости на 5%.

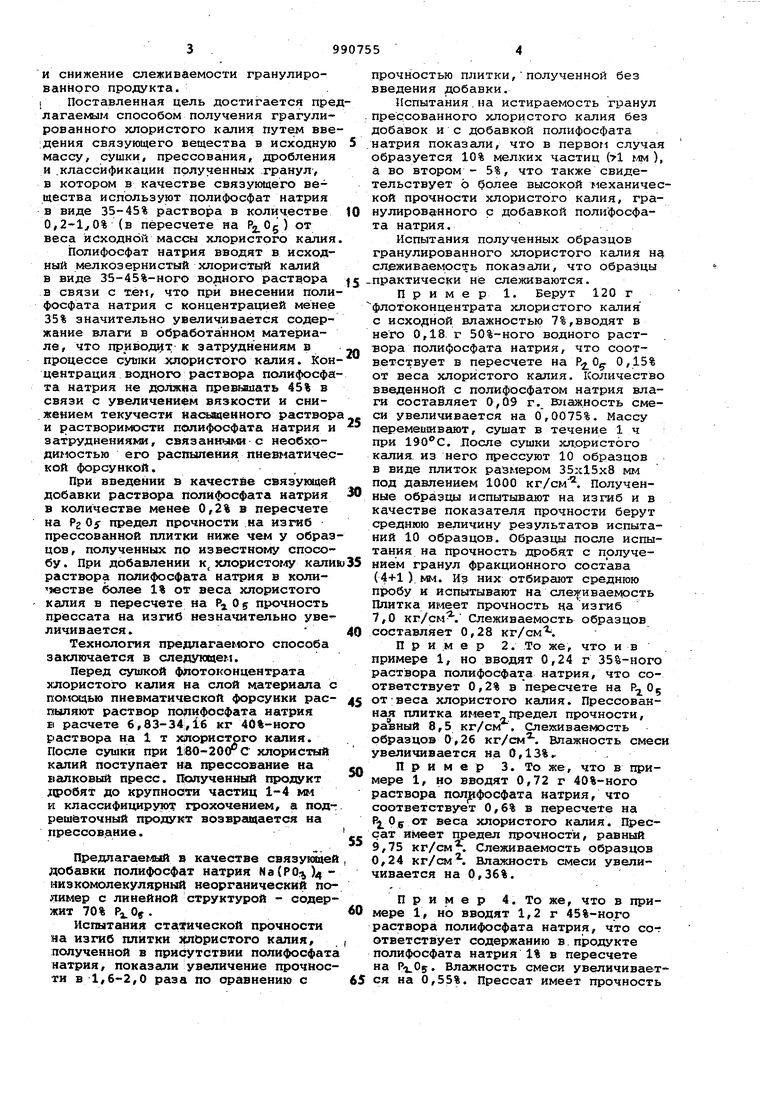

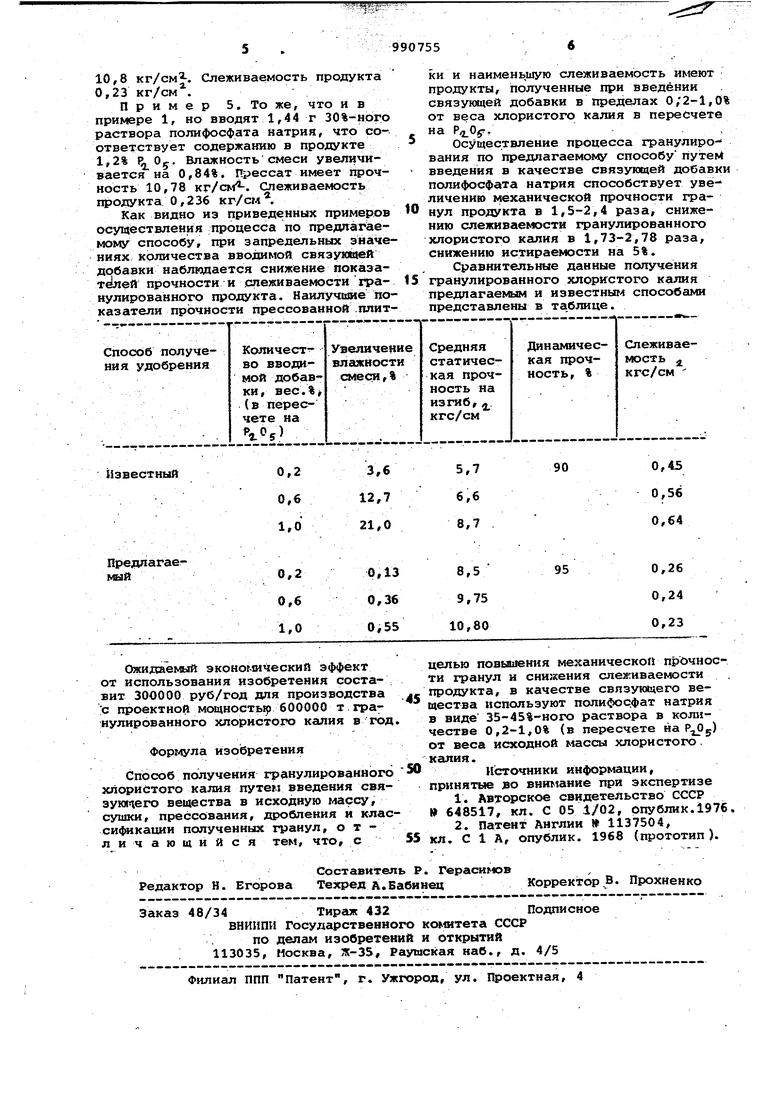

Сравнительные данные получения

5 гранулированного хлористого калия предпагаек&м и известнькх способами представлены в та,блице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГРАНУЛИРОВАНИЯ ФЛОТАЦИОННОГО ХЛОРИСТОГО КАЛИЯ | 2021 |

|

RU2775769C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 1995 |

|

RU2083536C1 |

| Способ получения гранулированных калийных удобрений | 1978 |

|

SU787397A1 |

| Способ гранулирования хлоридаКАлия | 1977 |

|

SU833293A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 1999 |

|

RU2157356C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ФЛОТАЦИОННОГО ХЛОРИСТОГО КАЛИЯ | 2022 |

|

RU2800355C1 |

| Способ гранулирования безхлорных калийных удобрений | 1980 |

|

SU921619A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 2009 |

|

RU2422363C1 |

| Способ гранулирования калийно-магниевых удобрений | 1989 |

|

SU1664776A1 |

| Способ получения гранулированного хлористого калия | 1980 |

|

SU891598A1 |

0,2

Известный 0,6 1,0

Предпагае0,45

90

5,7 0,56 6,6 0,64 8,7

Авторы

Даты

1983-01-23—Публикация

1981-10-21—Подача