Изобретение относится к области лазерного поверхностного термоупрочнения, где для обеспечения однородного и высокого поглощения энергии инфра расного излучения лазера, независимо от качества обработк-н поверхности, используются специальНЕле покрытия, поглощающая способность которых вне зависимости от температры обеспечивает точный контроль таких параметров, как глубина закалки, микротвердость и однородность ее зомы.

Известие поглощающее покрытие на основе фосфатов

Недостатком покрытия является длительность его нанесения. Кроме того, при необходимости его снятие представляет значительную трудност ь ,так как требуется специ а.г1Ьное оборудование и химикаты.

Наиболее близким по технической сущности и дocтиrae 1ым результатам является поглощающее покрытие, вклю чающее окисел металла, например оки железа и воду 2 ,

Недостатком покрытия является знчительная величина адгезии К металлу, затрудняющая при необходимости его удаление. Такое покрытие также не обеспечивает необходимой микротвердости и глубины закалки металла при лазерном термоупрочненир;.

Цельюизобретения является снижение адгезии покрытия, увеличение микротвердости и глубины закалки металлической поверхности при лазерном термоупрочнении.

Поставленная цель достигается получением поглоща-ющего покрытия, включающего окисел металла и во-ду, которое в качестве окиси металла содержит окись цинка и дополнительно метилцеллюлозу и силикат ;целочследующем соотношеного металла при вес. : НИИ Компонентов,

22,2-26, 7

Окись цинка 3,3-3,7

М о л ц е л лю л о э а , Силикат 1г;елоЧ

3,7-6,6

ного металла

Вода

Остальное , Причем поглощающее покрытие может содержать для нанесения на зеркальнуЕО поверхность ПАВ и пеногаситель в количествор вес.%:

ПАВ0,01-0,03

Поногаситель 0,001-0,003 Покрытие может содержать ингибитор коррозии в количестве 0,010,03 вес.%,

Для прида шя покрытию окраски в него введены краситель или пигмент н количестве 1 - 3,7 вес.%.

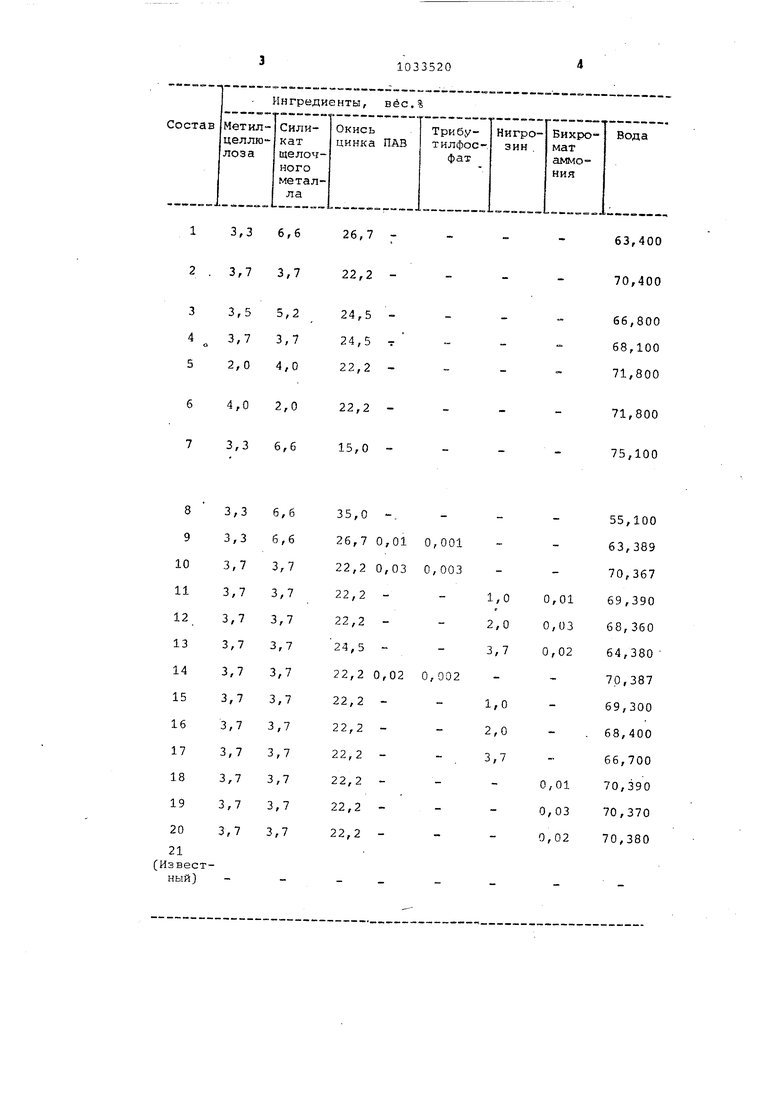

CCCiaB ГС-.1ТОВЯТ смешением приведеных инхредиентов до однородной консистенции. Состав }аносят кистью или гшевмораспь-лением на поверхност деталей 40 мм из Ст. 40х и на раздаточные ва.ты автомобиля без предварительной обработки поверхности при комнатной температуре. Толщина покрытия 20-100 мкм, оптимальная толщи bia 30-50 i-лкм,

Качество и равномерность покрытия .контролируют визуально и тол1динмером.

Детали после нанесения покрытия высушивают F-ra воздухе при комнатной температуре в течение 30 мин и боле и подвергают термообработке лазером мощностью 500 Вт Скорость перемел ення детали относительно луча 1,2 м/мин, фокус - 230 мм. По окончании лазерной термообработки проводят испытания образцов.

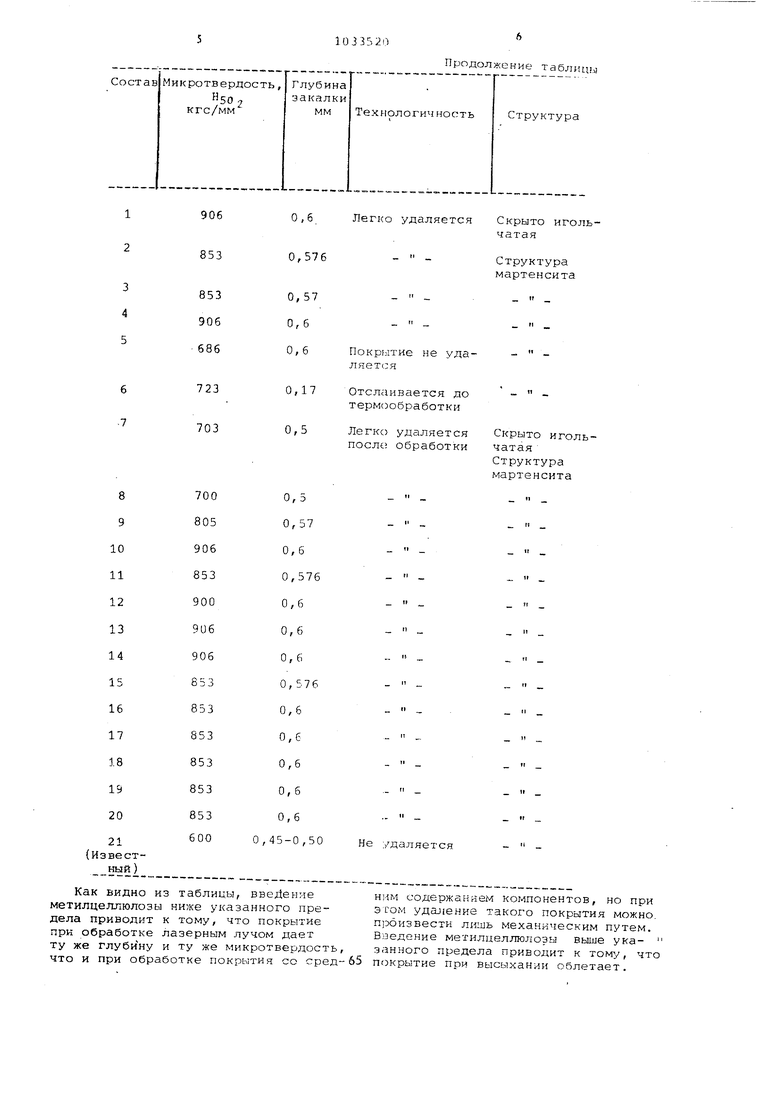

Варианты состава л результаты испыта.ний предлагаег/юго покрытия предс;тавлены в таблице.

Микротвердость,

Состав

Н

502

кгс/мм

Продолжение таблицы

Технологи1 1ность

Структура

| название | год | авторы | номер документа |

|---|---|---|---|

| Расплав для нагрева титана и его сплавов | 1978 |

|

SU740859A1 |

| СПОСОБ ЛАЗЕРНО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ УГЛЕРОДИСТЫХ СТАЛЕЙ | 1996 |

|

RU2121004C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ КОНСТРУКЦИЙ С КОНЦЕНТРАТОРАМИ НАПРЯЖЕНИЙ | 2001 |

|

RU2204615C2 |

| СПОСОБ УПРОЧНЕНИЯ РАЗДЕЛИТЕЛЬНОГО ШТАМПА | 2014 |

|

RU2566224C1 |

| Способ термического упрочнения стальных изделий | 1988 |

|

SU1548219A1 |

| Способ лазерной обработки деталей тел вращения из инструментальных сталей | 2020 |

|

RU2734826C1 |

| Активный материал для оптических квантовых генераторов и оптических квантовых усилителей | 1970 |

|

SU355916A1 |

| ЗАКАЛОЧНАЯ СРЕДА ДЛЯ ОХЛАЖДЕНИЯ УГЛЕРОДИСТЫХ И ЛЕГИРОВАННЫХ СТАЛЕЙ | 2010 |

|

RU2440424C1 |

| Композиционный материал для защиты от внешних воздействующих факторов и способ его получения | 2018 |

|

RU2721323C1 |

| СПОСОБ КАТОДНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ ПЕРЕД ЛАЗЕРНОЙ ЗАКАЛКОЙ | 2000 |

|

RU2188108C2 |

1. ПОГЛОЩАЮЩЕЕ ПОКРЫТИЕ, включающее окисел металла и воду, отличающееся тем, что, с целью снижения его адгезии, увеличения глубины закалки и микротвердости металлической поверхности при лазерном термоупрочяении, в качестве окиси металла оно содержит окись цинка и дополнительно содержит метилцеллюлозу и силикат щелочного металла при следующем соотношении компонентов, Бес,%: Метилцеллюлоза 3,3-3,7 Силикат щелочного металла3,7-6,6 Окись цинка22,2-26,7 ВодаОстальное 2.Покрытие по п. 1, о т л ичающе ее я тем, что для нанесения на зеркальную поверхность в него введены добавки поверхностноактивного вещества (ПАВ) и пеногасителя, вес.%: ПАВ0,01-0,03 Пеногаситель 0,001-0,003 3.Покрытие по п. 1, о т л ичающееся тем, что оно содер(Л жит ингибитор коррозии в количестве 0,01-0,03 вес.%. 4.Покрытие по п. 1, отличающееся тем, что для придания покрытию окраски в него введены краситель или пигмент в количестве 1-3,7 вес.%.

906

0,6 853 0,576

853

0,57 О, 6 906

0,6 686

723

0,17 703 0,5 Как видно из таблицы, введение метилцеллюлозы ниже указанного предела приводит к тому, что покрытие при обработке лазерным лучом дает ту же глубину и ту же микротвердость. что и при обработке покрытия со сред-65

Скрыто игольудаляетсячатая

Структура мартенсита

Скрыто игольчатаяСтруктура мартенсита ним содержанием компонентов, но при эгом удаление такого покрытия можно, П1э6извести лишь механи геским путем. В}зедение метилцеллюлоэы выше ука- занного предела приводит к , что покрытие при высыхании облетает.

710335208

Введение силиката щелочного 1 гетал- Покрытие при обработке лазером ла нижа указанного предела приводитне разлагается и не воспламеняется, к тому, что покрытие после высыханиялегко наносится различными методадо обработки лазерным лучом отслаива-ми (окунанием, пневмораспылением, ется. Введение силиката щелочного ме-кистью) и легко удаляется с металталла выше указанного предела .ухуд- 5 лической поверхности после лазерной шает съем покрытия.обработки.

Введение окиси цинка ниже указанного предела приводит к уменьшению Более высокие значения указанных

глубины закаленной зоны и микротвер-характеристик позволяют получить посдости. Введение окиси цинка выше ука-1C ле лазерной термообработки структузаниого предела нецелесообразно, такру скрыто игольчатого мартенсита. как глубина закаленной зоны, микро- Использование изобретения позво

твердость и съем покрытия остаютсялит получить экономический эффект

на том же уровне, что и в предельныхв размере 200 тыс. руб в год (рассоотношениях. 15 приведен для покрытий, нанесенКак видно из таблицы, микротвер-ных на раздаточные валы автомобиля)« дость, глубина закалки металлическойОжидаемую экономию предполагается поверхности и технологичнЬсть покры-получить за счет увеличения тия превосходят таковые у известно-.срока службы деталей в 1,5го покрытия.2 раза.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Проспект фирмы SiPvania, США | |||

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1983-08-07—Публикация

1981-02-23—Подача