Изобретение относится к термической обработке стали концентрированными источниками энергии, конкретнее лучом лазера, и может быть использовано в машиностроении при изготовлении износостойких деталей.

Цель изобретения - улучшение качества изделий путем увеличения глубины и микротвердости упрочненного слоя.

Сталь предварительно пластически деформируется в холодном состоянии при относительной деформации 5-30%. Одной из причин большой неравномерности свойств и малых размеров упрочненного слоя является затруднение ti- у превращения и сдвиг критических точек в сторону высоких температур при скоростном лазерном нагреве сталей. Причем сдвиг критической точки

А( приводит к уменьшению глубины и ширины упрочненного слоя, а сдвиг критической точки А3 к замедлению процесса гомогенизации аустенита. В результате этого, при последующем охлаждении образуется либо малоуглеродистый мартенсит, либо мартен- , сит и феррит как при неполной завалке.

Холодная пластическая деформация стали в указанном интервале перед лазерной обработкой приводит к увеличению количества дефектов (типа дислокаций) , в феррите при сохранении перлитных колоний в первоначальном состоянии. Увеличение количества дефектов повышает внутреннюю энергию наклепанного металла, что является причиной значительного ускорения - у превращения в условиях быстрого наэо

грева. Поэтому в условиях скоростного нагрева критическая точка А| сдвигается в сторону высоких температур не так интенсивно, возможно даже ее понижение по сравнению с диаграммой железо-цементит,, т.е. изотерма, определяющая границу закаленного слоя лгжит ниже, а сам упрочненный слой имеет большую глубину и ширину.

Снижение критической температуры, т.е. температуры фазового превращения, а также увеличение крличества дефектов при холодном деформировании, увеличение числа центров кристаллизации аустенита способствуют ускорению протекания диффузионных процессов гомогенизации аустенита, Следовательно s происходит более полное растворение карбидов и насыщение твердого раствора углеродом, устраняется возможность образования при последующем охлаждении малоуглеродистого мартенсита или феррита в зоне лазерного воздействия.

При деформировании небоггьиой степенью обжатия создается незначительное количество дефектов. Поэтому деформирование металла ниже критического значения 5% для данной стали не вызывает ускорения oL- jf превращения в условиях быстрого нагрева.

Увеличение степени деформации свыше 30% приводит к излому пластин цементита в перлитных колониях,, что возможно является причиной снижения глубины закалки при одинаковых условиях обработки из-за замедления процессов фазовых превращений на границах излома.

Таким образом, предварительная пластическая деформация стали п-эред лазерной закалкой при деформации от критической до 30% приводит к увеличению размеров и равномерности свойств упрочненной зоны. Увеличение глубины по сравнению с известным способом составляет 40-60%, а нижний предел значений микро зердос- ти в сталях увеличиваемся на 160™ 200 кгс-/мма,

Увеличение размеров и равномерности свойств упрочненных зон позволяет улучшить эксплуатационные характеристики деталей уагаин, увеличить их срок службы.

5

0

5

0

0

5

0

5

Способ осуществляют следующим образом.

Стальные детали, подверженные лазерному упрочнению, предварительно пластически деформируют (в холодном состоянии) в зависимости от типа при помощи одного из многочисленных имеющихся методов: на прокатных валках, холодным волочением или вытяжкой, откаткой роликами, алмазным выглаживанием и др. Контроль осуществляется замером геометрических размеров в направлении обжатия. После деформирования стальные детали подвергают упрочнению с помощью лазерного излучения. Охлаждение после прекращения лазерного излучения идет за счет теп- лоотвода в внутренние слои металла, поэтому закалочные устройства (для охлаждения) не применяют.

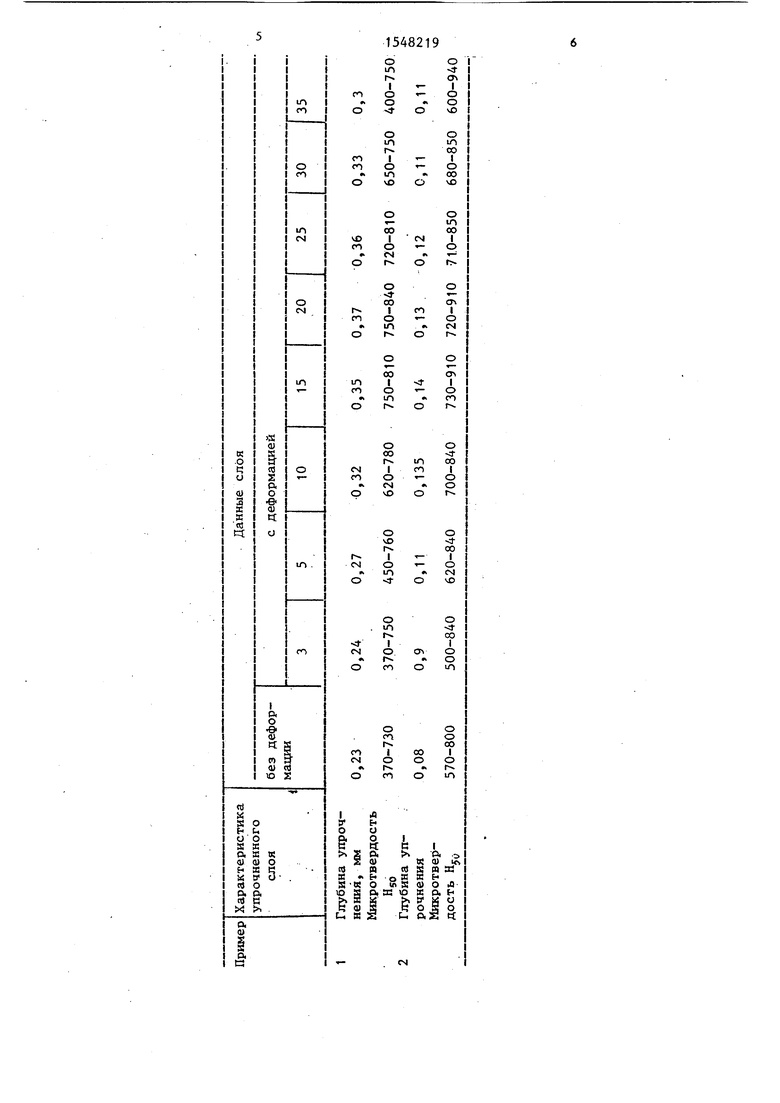

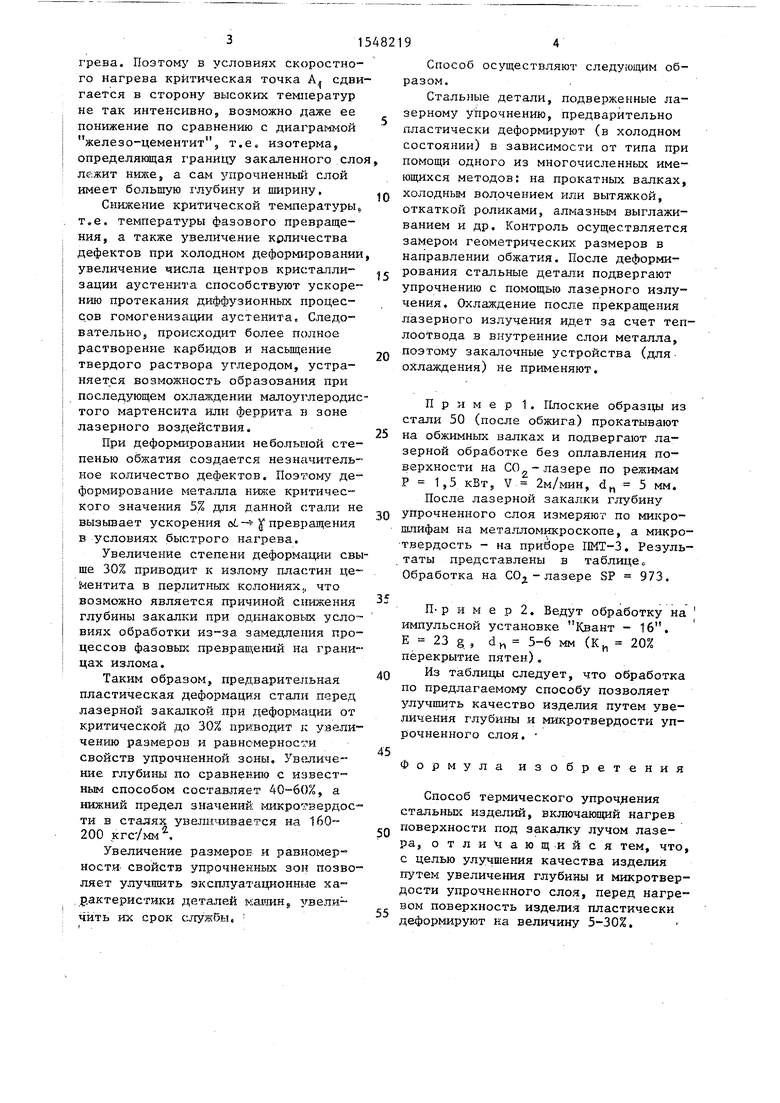

Пример 1. Плоские образцы из стали 50 (после обжига) прокатывают на обжимных валках и подвергают лазерной обработке без оплавления поверхности на СО -лазере по режимам Р 1,5 кВт, V 2м/мин, dn 5 мм.

После лазерной закалки глубину упрочненного слоя измеряюг по микрошлифам на металломикроскопе, а микротвердость - на приборе ПМТ-3. Результаты представлены в таблице о Обработка на СО, - лазере SP 973.

П-р и м е р 2. Ведут обработку на импульсной установке Квант - 16. Е 23 g , dh 5-6 мм (К„ 20% перекрытие пятен).

Из таблицы следует, что обработка по предлагаемому способу позволяет улучшить качество изделия путем увеличения глубины и микротвердости упрочненного слоя.

Формула изобретения

Способ термического упрочнения стальных изделий, включающий нагрев поверхности под закалку лучом лазера, отличающийся тем, что, с целью улучшения качества изделия путем увеличения глубины и микротвердости упрочненного слоя, перед нагревом поверхность изделия пластически деформируют на величин:/- 5-30%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения стальных деталей | 1981 |

|

SU969757A1 |

| Способ обработки аустенитных и аустенито-ферритных сталей | 2015 |

|

RU2610096C1 |

| Способ термической обработки проката | 1986 |

|

SU1421781A1 |

| СПОСОБ УПРОЧНЕНИЯ РАЗДЕЛИТЕЛЬНОГО ШТАМПА | 2014 |

|

RU2566224C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЕЙ | 2000 |

|

RU2181776C2 |

| Способ формирования упрочненного приповерхностного слоя в зоне лазерной резки деталей | 2018 |

|

RU2695715C1 |

| Способ круглого врезного шлифования деталей | 1981 |

|

SU1007930A1 |

| Способ формирования упрочненного поверхностного слоя в зоне лазерной резки деталей из легированных конструкционных сталей | 2019 |

|

RU2707374C1 |

| Способ деформационно-термической обработки стали | 1990 |

|

SU1752790A1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2194773C2 |

Изобретение относится к термической обработке стали концентрированными источниками энергии, конкретнее лучом лазера, и может быть использовано в машиностроении при изготовлении износостойких деталей. Цель изобретения - улучшение качества изделий путем увеличения глубины и микротвердости упрочненного слоя. Поверхность стального изделия пластически деформируют в холодном состоянии на величину 5-30%, а затем подвергают нагреву под закалку лазерным излучением. За счет сдвига точек фазового перехода стали при нагреве после пластической деформации увеличивается глубина упрочненной зоны на 40-60%, а микротвердость повышается на 160-200 кгс/мм2. 1 табл.

| Патент США N 4122240, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1990-03-07—Публикация

1988-06-20—Подача