Изобретение относится к термической обработке углеродистых сталей и может быть использовано для поверхностного термоупрочнения деталей машиностроения, подвергающихся при эксплуатации адгезионному или абразивному изнашиванию.

При лазерном термоупрочнении относительно массивных деталей, изготовленных из углеродистых сталей, возникают поверхностные трещины, которые по ряду признаков можно отнести к замедленному разрушению закаленной стали. При этом склонность сталей к трещинообразованию возрастает с повышением содержания в ней углерода и при снижении температуры саморазогрева ниже 50oC. Возникновение поверхностных трещин в утолщенных сечениях деталей обусловлено более низкой температурой саморазогрева и более высоким уровнем внутренних напряжений в закаленной стали по сравнению с тонкими сечениями.

Известен способ лазерного термоупрочнения низколегированных и среднеуглеродистых сталей, согласно которому с целью инициирования процессов саморазогрева и самоотпуска сталей лазерную обработку осуществляют на непрерывном CO2-лазере с выходной мощностью от 2,5 до 5 кВт при скорости перемещения сканирующего лазерного луча от 5 до 40 мм/с. Эффект саморазогрева металла достигается при этом за счет сопутствующего поверхностного подогрева при сканировании лазерного луча на упрочняемой поверхности с амплитудой (шириной дорожки) до 20 мм.

Указанный способ позволяет достичь высокой твердости и регулировать глубину упрочненного слоя при одновременном снижении вероятности трещинообразования в нем. Последнее свойство обусловлено уменьшением градиента растягивающих термических напряжений в зоне лазерного воздействия.

Однако сопутствующий лазерный самоподогрев поверхностного слоя по указанному способу все же недостаточен для развития в нем в полной мере процессов самоотпуска закаленной стали, и уровень фазовых напряжений при мартенситном превращении, в отличие от термических напряжений, остается все еще высоким, обусловливая появление в упрочненном слое массивных деталей хрупких межкристаллитных трещин замедленного разрушения. Кроме того, рассмотренный способ требует применения дополнительного сложного устройства сканирования лазерного луча.

Наиболее близким по технической сущности к предлагаемому способу является способ лазерно-термической обработки стальных изделий, согласно которому с целью повышения пластичности зоны термообработки и релаксации внутренних напряжений производят предварительный нагрев металла до температуры 400 ... 600oC и последующую лазерную обработку его при плотности мощности лазерного излучения 103 ... 104 МВт/м2.

При этом нижний предел интервала температур предварительного нагрева металла определяется реализацией соответствующих фазовых превращений (согласно диаграмме "железо-углерод"), а верхний - началом образования на металле оксидной пленки.

По мнению авторов, использование указанного способа приводит к более полном протеканию диффузионных процессов, снижению микротвердости и релаксации внутренних напряжений в облученной зоне.

Однако для углеродистых сталей температура подогрева 400oC превосходит температуру начала мартенситного превращения Мн, что препятствует получению упрочненного слоя в зоне лазерного воздействия сталей.

Задачей изобретения является создание способа лазерно-термической обработки углеродистых сталей, устраняющего разупрочнение поверхностного слоя металла. Технический результат заключается в предотвращении образования трещин в зоне лазерного воздействия при одновременном обеспечении задаваемого уровня твердости при лазерном термоупрочнении углеродистых сталей.

Указанный результат достигается тем, что в способе лазерно-термической обработки углеродистых сталей, включающем предварительный объемный нагрев стали и последующий нагрев поверхностного слоя лазерным излучением до температуры аустенитного состояния, предварительный объемный нагрев стали производят до температуры в интервале 75 ... 90oC.

Сопоставительный анализ заявляемого решения с прототипом показывает, что отличительной особенностью заявляемого способа является снижение температуры предварительного объемного нагрева стали до температур двухфазного распада свежеобразованного мартенсита, что обеспечивает формирование на поверхности стали не только мартенситного слоя с заданной твердостью, но и протекание в нем в достаточной степени релаксационных процессов самоотпуска.

Верхний предел температуры предварительного подогрева стали 90oC ограничен требованием обеспечения заданной твердости упрочняемой поверхности (не менее HV5750), а нижний предел 75oC - требованием предотвращения образования поверхностных трещин в металле.

Предлагаемый способ осуществляют следующим образом. Берут деталь из углеродистой стали, ранее подвергнутую объемной термообработке по известной технологии, например закалка + отпуск. Упрочняемую поверхность детали шлифуют и оксидируют или наносят на нее поглощающее покрытие (например, фосфатируют). Предварительный объемный подогрев детали производят до лазерной обработки с помощью газовой горелки или путем ее термостатирования в резервуаре с водой. Подогретую деталь подвергают лазерной закалке на твердотельном импульсном или непрерывном CO2-лазере. Охлаждение детали после лазерного термоупрочнения осуществляют на воздухе, а дальнейшие операции контроля качества - по известной технологии.

Пример выполнения. Пальцы прицепного шатуна диаметром 40 мм, изготовленные из сталей марок 65 и 80 (ГОСТ 14959), подвергали стандартной объемной термической обработке по следующему режиму: закалка от температуры 815 ± 15oC в масло, затем отпуск при температуре 485 ± 15oC. Далее производили лазерное термоуправление деталей по двум вариантам: по известной технологии согласно прототипу и по заявляемому способу с предварительным объемным подогревом путем термостатирования детали в водяном резервуаре, варьируя при этом температуру подогрева от 20 до 95oC.

Параметры лазерной обработки были одинаковы для всех вариантов: мощность лазерного излучения - 1,0 кВт; скорость лазерной обработки - 25 мм/с; плотность мощности лазерного излучения - 103 МВт/м2. По каждому варианту производили лазерную обработку 5 деталей.

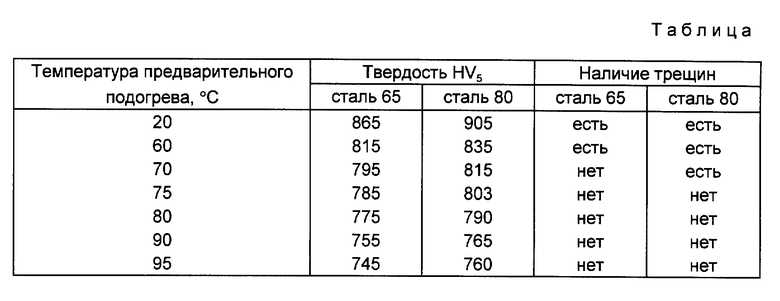

Критерием качества упрочняемой поверхности являлось отсутствие поверхностных трещин и достижение задаваемого уровня твердости металла (HV5750). Наличие трещин контролировали с помощью микроскопа МБС-2 при увеличении до x56, а твердость - методом Виккерса при нагрузке 50 H на твердомере типа ТП-7Р-1. Результаты испытаний сталей марок 65 и 80 представлены в таблице, из которой видно, что трещины в деталях исчезают при температурах предварительного подогрева более 70oC для стали 65 и более 75oC для стали 80, а твердость падает ниже заданного уровня при температуре подогрева более 90oC. Установленные параметры подогрева будут справедливы и для углеродистых сталей с содержанием углерода менее 0,65% и более 0,80%, так как в первом случае заметно снижается твердость мартенсита, а во втором - в структуре закаленной стали появляется остаточный аустенит, способствующий релаксации внутренних напряжений.

Таким образом, оптимальным интервалом температур предварительного подогрева углеродистых сталей является интервал 75 ... 90oC. В то же время детали, подвергнутые лазерной термообработке по существующей технологии, имели твердость упрочненного слоя ниже требуемого уровня.

Предлагаемый способ лазерного термоупрочнения углеродистых сталей обеспечивает по сравнению с существующими способами следующие преимущества:

- снижает уровень внутренних напряжений и уменьшает вероятность возникновения поверхностных трещин в зоне лазерного воздействия;

- позволяет расширить номенклатуру упрочняемых лазером деталей в сторону увеличения их максимального сечения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ КОНСТРУКЦИЙ С КОНЦЕНТРАТОРАМИ НАПРЯЖЕНИЙ | 2001 |

|

RU2204615C2 |

| СПОСОБ ЛАЗЕРНО-СВЕТОВОЙ СВАРКИ СТАЛИ | 2007 |

|

RU2341361C2 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2194773C2 |

| СПОСОБ ПОВЕРХНОСТНОГО ЗАКАЛОЧНОГО УПРОЧНЕНИЯ РЕЖУЩЕ-ДЕФОРМИРУЮЩИМ ИНСТРУМЕНТОМ | 2014 |

|

RU2556897C1 |

| СПОСОБ УПРОЧНЕНИЯ РАЗДЕЛИТЕЛЬНОГО ШТАМПА | 2014 |

|

RU2566224C1 |

| Способ лазерной закалки стальных деталей | 2021 |

|

RU2832035C2 |

| Способ термической обработки стальных изделий | 1988 |

|

SU1523578A1 |

| Способ термической обработки изделий из чугуна | 1988 |

|

SU1668417A1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2109075C1 |

| СПОСОБ ЛАЗЕРНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2006 |

|

RU2345148C2 |

Изобретение относится к термической обработке углеродистых сталей. Предложен способ лазерно-термической обработки углеродистых сталей путем предварительного объемного нагрева стали и последующего нагрева поверхностного слоя лазерным излучением до температуры аустенитного состояния, в котором предварительный объемный нагрев стали производят до температуры в интервале 75-90oC. Способ позволяет исключить возможность трещинообразования в изделиях из углеродистых сталей, предотвратить разупрочнение поверхностного слоя металла, обеспечить необходимый уровень твердости стали. 1 табл.

Способ лазерно-термической обработки углеродистых сталей, включающий предварительный объемный нагрев стали и последующий нагрев поверхностного слоя лазерным излучением до температуры аустенитного состояния, отличающийся тем, что предварительный объемный нагрев стали производят до температуры в интервале 75-90oC.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Шур Е.А | |||

| и др | |||

| Повышение конструктивной прочности сталей при лазерной закалке | |||

| - Металловедение и термическая обработка металлов, 1982, N 5, с | |||

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

| Коваленко В.С | |||

| Лазерная технология | |||

| - Киев., Высшая школа, 1989, с | |||

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО ГЛИНОЗЕМА И ЕГО СОЛЕЙ ИЗ СИЛИКАТОВ ГЛИНОЗЕМА, ПРОСТЫХ ГЛИН И. Т.П. | 1915 |

|

SU280A1 |

Авторы

Даты

1998-10-27—Публикация

1996-10-04—Подача