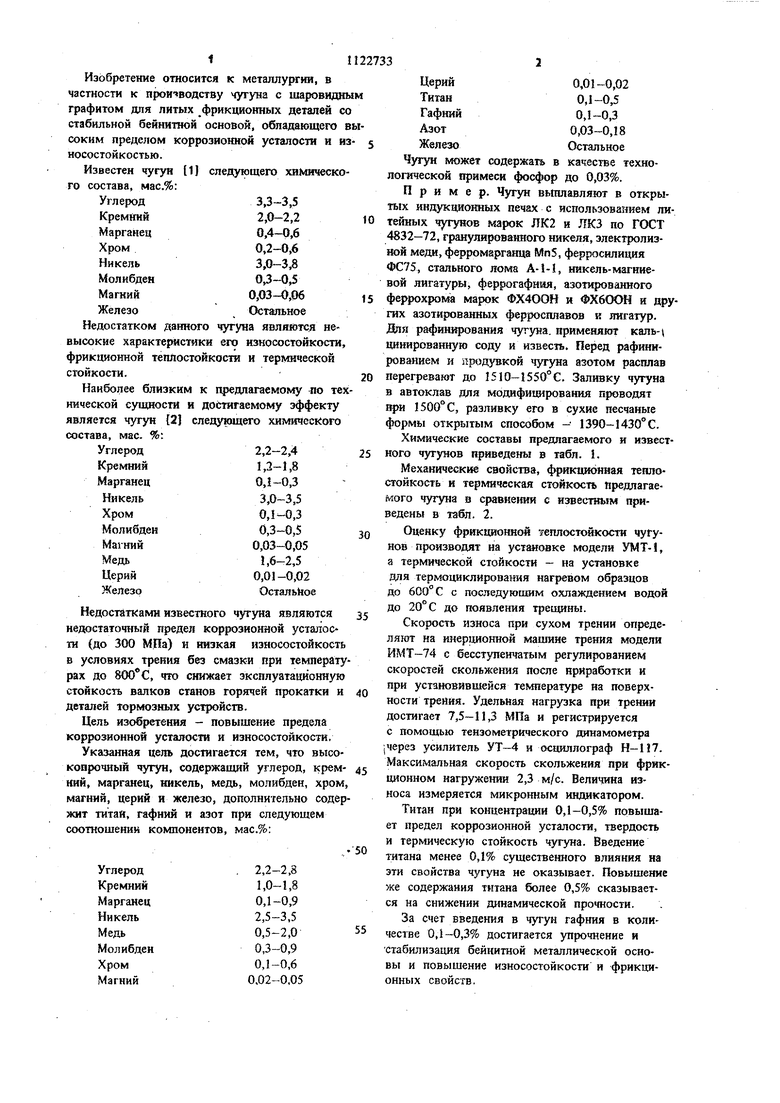

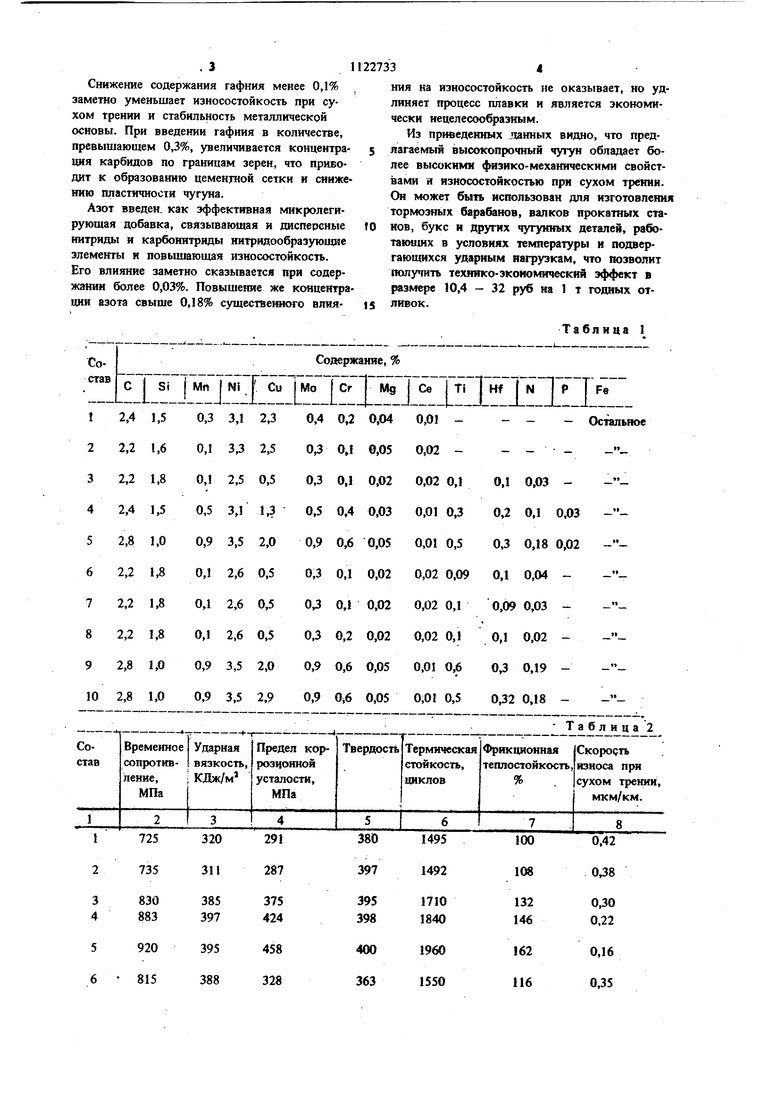

Изобретение относится к металлургии, в частности к прои водст8у чугуна с шаровид графитом для литых фрикционных деталей стабильной бейнитной основой, обладающего соким пределом коррозионной усталости и носостойкостью. Известен чугун (1J следующего хикшческ го состава, мас.%: Углерод 2,0-2,2 Кремний2,0-2,2 0,4-0,6 Марганец 0,2-0,6 3,0-3,8 0,3-0,5 Молибден 0,03-0,06 Магнийu,OJ-4f,W) Остальное Недостатком данного чугуна являются невысокие характеристики его износостойкости фрикционной теплостойкости и термической стойкости. Наиболее близким к гфедлагаемому по т нической сущности и достигаемому эффекту является чугун {2J следующего химического состава, мае. %: Углерод2,2-2,4 Кремний1,2-1,8 Марганец0,1-0,3 Никель3,0-3,5 Хром0,1-0,3 Молибден0,3-0,5 Магний0,03-0,05 Медь1,6-2,5 Церий0,01-0,02 ЖелезоОстальйое Недостатками известного чугуна являются недостаточный предел коррозионной усталос ти (до 300 МПа) и низкая износостойкос в условиях трения без смазки при темпера pax до 800 С, что снижает эксплуатационну стойкость валков станов горячей прокатки деталей тормозных устройств. Цель изобретения - повышение предела коррозионной усталости и износостойкости, Указанная цель достигается тем, что высо копрочный чугун, содержащий углерод, кре НИИ, марганец, никель, медь, молибден, хро магний, церий и железо, дополнительно сод жит титан, гафний и азот при следующем соотношении компонентов, мас.%: 2,2-2,8 Углерод 1,0-1,8 Кремний 0,1-0,9 Марганец 2,5-3,5 0,5-2,0 0,3-0,9 Молибден 0,1-0,6 0,02-0,05 Церий 0,01-0,02 Титан 0,1-0,5 Гафний 0,1-0,3 Азот 0,03-0,18 Железо Остальное Чугун может содержать в качестве технологической примеси фосфор до 0,03%. Пример. Чугун выплавляют в открытых индукционных печах с использоватшем лнтейных чугунов марок ЛК2 и ЛКЗ по ГОСТ 4832-72, гранулированного никеля, злектролизной меди, ферромарганца Мп5, ферросилиция ФС75, стального лома , никель-магниевой лигатуры, феррогафния, азот фованного феррохрома марок ФХ4ООН и ФХ6ОСЖ и других азотированных ферросплавов и лигатур. JBnH рафинирования чугуна, применяют каль- цинированную соду и известь. Перед рафиннрованием и продувкой чугуна азотом расплав перегревают до 1510-1550°С. Заливку чугуна в автоклав для модифицирования проводят яри 1500° С, разливку его в сухие песчаные формы открытым способом - 1390-1430° С. Химические составы предлагаемого и известного чугунов приведены в табл. 1. Механические свойства, фрикционная теплостойкость н термическая стойкость предлагаемого чугулА в сравнении с известным приведены в табл. 2. Оценку фрикционной -геплостойкости чугунов производят на установке модели УМТ-, а термической стойкости - на установке для термоциклирования нагревом образцов до 600° С с последующим охлаждением водой до 20°С до появления трещины. Скорость износа при сухом трении определяют на инерционной машине трения модели ИМТ-74 с бесступенчатым регулированием скоростей скольжения после приработки и при установившейся температуре на поверхности трення. Удельная нагрузка при трении достигает 7,5-11,3 МПа и регистрируется с помощью тензометрического динамометра (через усилитель УТ-4 и осциллограф Н-П7. Максимальная скорость скольжения при фрикционном нагружении 2,3 м/с. Величина износа измеряется микронным индикатором. Титан при концентрации 0,1-0,5% повыщает предел коррозионной усталости, твердость и термическую стойкость чугуна. Введение титана менее 0,1% существенного влияния на эти свойства чугуна не оказывает. Повышение же содержания т гтана более 0,5% сказывается на снижении динамической прочности. За счет введения в чугун гафния в количестве 0,1-0,3% достигается з трочнение и стабилизация бейнитной металлической основы и повыщение износостойкости и фрикционных свойств.

Снижение содержания гафния менее 0,1% заметно уменьшает износостойкость при сухом трении и стабильность металлической основы. При введении гафния в количестве, превышающем 0,3%, увеличивается концентрация карбидов по границам зерен, что приводит к образованию цементной сетки и снижению пластичности чугуна.

Азот введен, как зффективная микролегируюшая добавка, связывающая и дисперсные нитриды и карбонитриды нитридообразуюиие злеметы и повышающая износостойкость. Его влияние заметно сказывается при содержании более 0,03%. Повышение же концентрации азота свыше 0,18% сущест&еююго влияния на изиосостойкость не оказывает, но удлиняет процесс плавки и является экономически нецелесообразным.

Из приведенных .хаиных видно, что предяагаемыя высокопрочный чугун обладает более высокими физико-механическими свойствами и износостойкостью при сухом треиии. Он может быть использован для изготовления тормозных барабанов, валков прокатных станов, букс и других чугунных деталей, работающих в условиях температуры и подвергающихся ударным нагрузкам, что позволит получить технике-зкономический эффект в размере 10,4 - 32 руб иа 1 т годных отливок.

Таблица 1

1122733

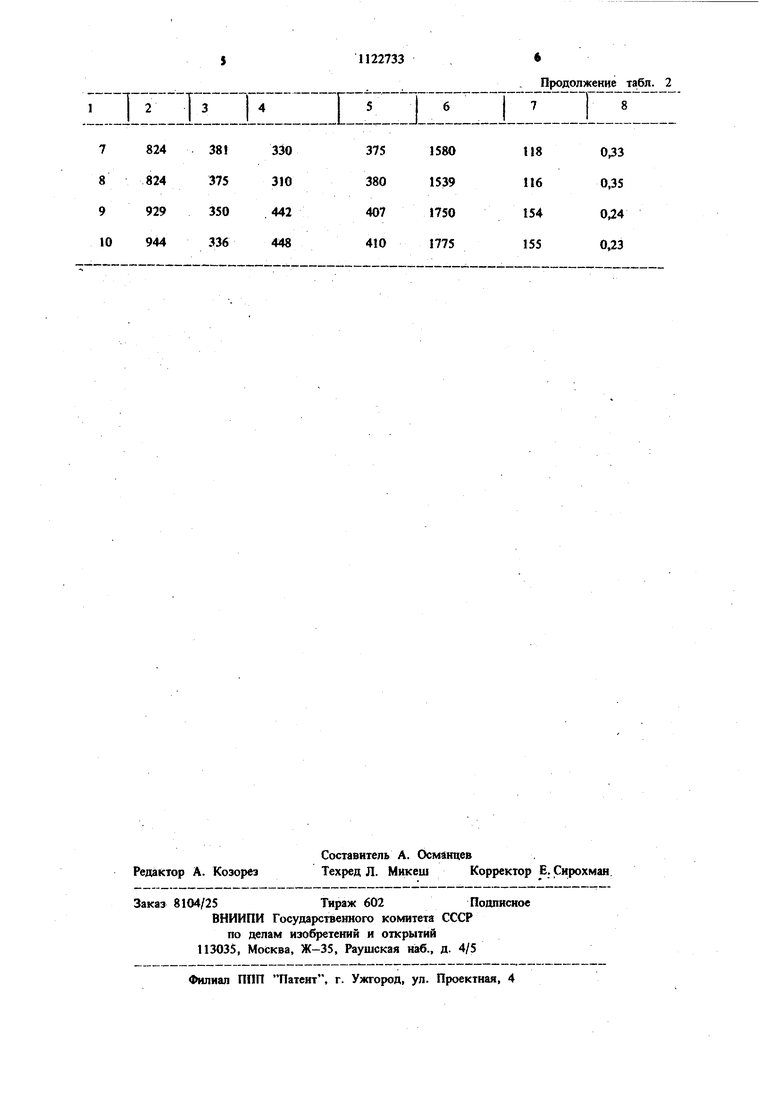

Продолжение табл. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочный чугун | 1984 |

|

SU1154364A1 |

| Чугун | 1990 |

|

SU1705396A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2452786C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2016 |

|

RU2611624C1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2019 |

|

RU2718843C1 |

| Высокопрочный легированный антифрикционный чугун | 2019 |

|

RU2720271C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ СОПЛОВЫХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2017 |

|

RU2636338C1 |

| Чугун | 1983 |

|

SU1082855A1 |

| Серый чугун | 1981 |

|

SU973656A1 |

ВЫСОКОПРОЧНЫЙ ЧУГУН, содержащий углерод, кремний, марганец, нюсель, медь, молибден, хром, магний, церий и железо, о т л и ч а ю щ и и с я тем, что с целью повышения предела коррозионной усталости и иэносостойкостя, он дополнительно содержит титан, гафний м аэот аря следующем соотиошетш компонентов, мас.%: 2,2-2,8. Углерод 1,0-1,8 Кремний 0,1-0,9 Мартаиец ,5 Никель 0,5-2,0 Медь 0,3-0,9 Молибден 0,1-0,6 Хром 0,02-0,05 Магний 0,01-0,02 Церий 0,1-0,5 Титан 0,1-0,3 Гафнпй 0,03-0,18 Азот S Остальное Железо

| I | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Высокопрочный чугун | 1980 |

|

SU926058A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| . | |||

Авторы

Даты

1984-11-07—Публикация

1983-11-09—Подача