4;

4

О5 05

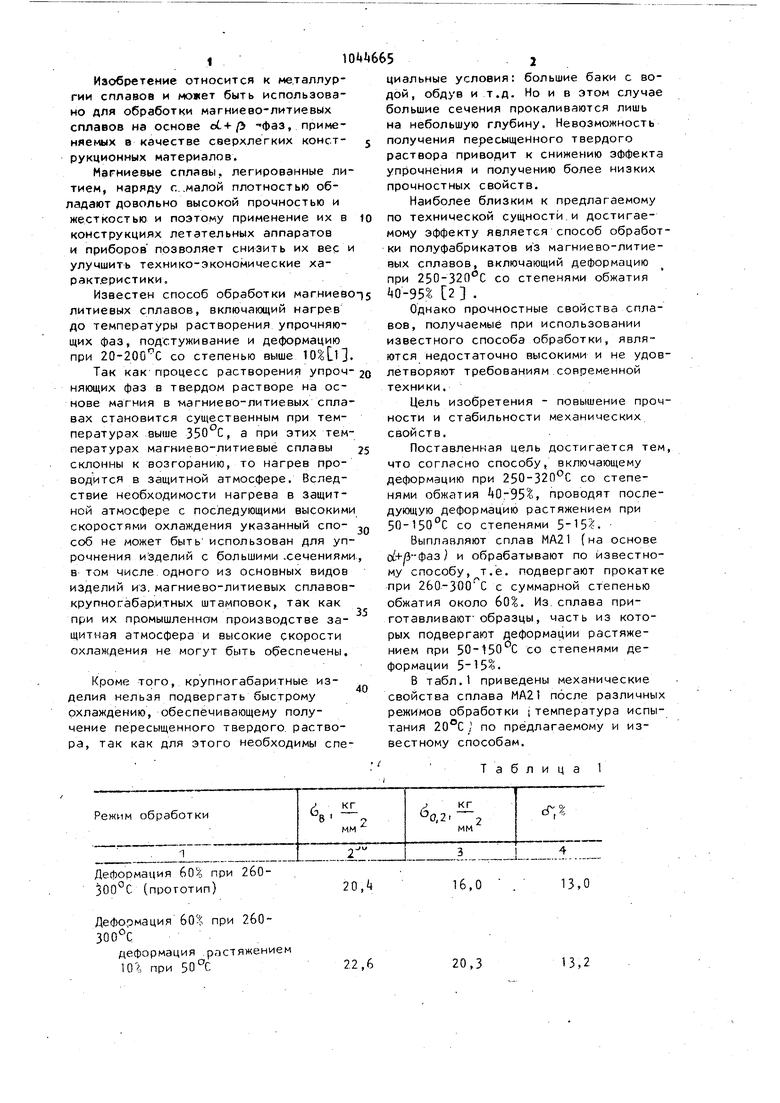

сд Изобретение относится к металлургии сплавов и может быть использовано для обработки магниево-литиевых сплавов на основе о1+/3 -фаз, применяемых в качестве сверхлегких конструкционных материалов. Магниевые сплавы, легированные ли тием, наряду с..малой плотностью обладают довольно высокой прочностью и жесткостью и поэтому применение их в конструкциях летательных аппаратов и приборов позволяет снизить их вес улучшить технико-Экономические характеристики. Известен способ обработки магниев литиевых сплавов, включающий нагрев до температуры растворения упрочняющих фаз, подстуживание и деформацию при 20-200С со степенью выше Так как процесс растворения упроч няющих фаз в твердом растворе на основе магния в магниево-литиевых спла вах становится существенным при температурах выше 350°С, а при этих тем пературах магниево-литиевые сплавы склонны к возгоранию, то нагрев проводится в защитной атмосфере. Вследствие необходимости нагрева в защитной атмосфере с последующими высокими скоростями охлаждения указанный способ не может быть использован для упрочнения изделий с большими .сечениями в том числе одного из основных видов изделий из.магниево-литиевых сплавовкрупногабар.итных штамповок, так как при их промышленном производстве защитная атмосфера и высокие скорости охлаждения не могут быть обеспечены. Кроме того, крупногабаритные изделия нельзя подвергать быстрому охлаждению, обеспечивающему получение пересыщенного твердого, раствора, так как для этого необходимы специальные условия: большие баки с водой, обдув и т.д. Но и в этом случае большие сечения прокаливаются лишь на небольшую глубину. Невозможность получения пересыщенного твердого раствора приводит к снижению эффекта упрочнения и получению более низких прочностных свойств. Наиболее близким к предлагаемому по технической сущности.и достигаемому эффекту является способ обработки полуфабрикатов из магниево-литиевых сплавов, включающий деформацию при 250-320 С со степенями обжатия 40-95% 2 . Однако прочностные свойства сплавов, получаемые при использовании известного способа обработки, являются недостаточно высокими и не удовлетворяют требованиям современной техники. Цель изобретения - повышение прочности и стабильности механических свойств. Поставленная цель достигается тем, что согласно способу, включающему деформацию при 250-320 0 со степенями обжатия 0-Э5, проводят последующую деформацию растяжением при 50-150°С со степенями 5-15-. Выплавляют сплав МА21 (на основе С1.) и обрабатывают по известному способу,т.е. подвергают прокатке при 260-300С с суммарной степенью обжатия около 60%. Из.сплава приготавливают образцы, часть из которых подвергают деформации растяжением при 50-150 0 со степенями деформации 5-15. В табл.1 приведены механические свойства сплава МА21 после различных режимов обработки i температура испытания 20°С / по предлагаемому и известному способам. Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сплав на основе алюминия | 1977 |

|

SU665658A1 |

| Способ термомеханической обработки полуфабрикатов из алюминиевых сплавов | 1988 |

|

SU1586261A1 |

| Способ обработки металлических изделий | 1979 |

|

SU1002375A1 |

| Способ обработки двухфазных сплавов на основе магния | 1981 |

|

SU996510A1 |

| СПОСОБ ОБРАБОТКИ МАГНИЕВЫХ СПЛАВОВ | 2015 |

|

RU2598424C1 |

| Способ обработки нержавеющих сталей аустенитного класса | 1982 |

|

SU1068510A1 |

| Способ обработки двухфазных магниевых сплавов | 1984 |

|

SU1177381A1 |

| Способ обработки магниевых сплавов с иттрием и гадолинием | 2023 |

|

RU2812104C1 |

| Способ термической обработки алюминиевых сплавов | 1981 |

|

SU1084334A1 |

| Способ получения ленты для глубокой вытяжки | 1982 |

|

SU1063494A1 |

Деформация 60 при 2бОЗОО С

-- Л Г

деформация .растяжением 10, при 30°С

13,2

20,3

деформация растяжением 102; при

Деформация при 260ЗОО С

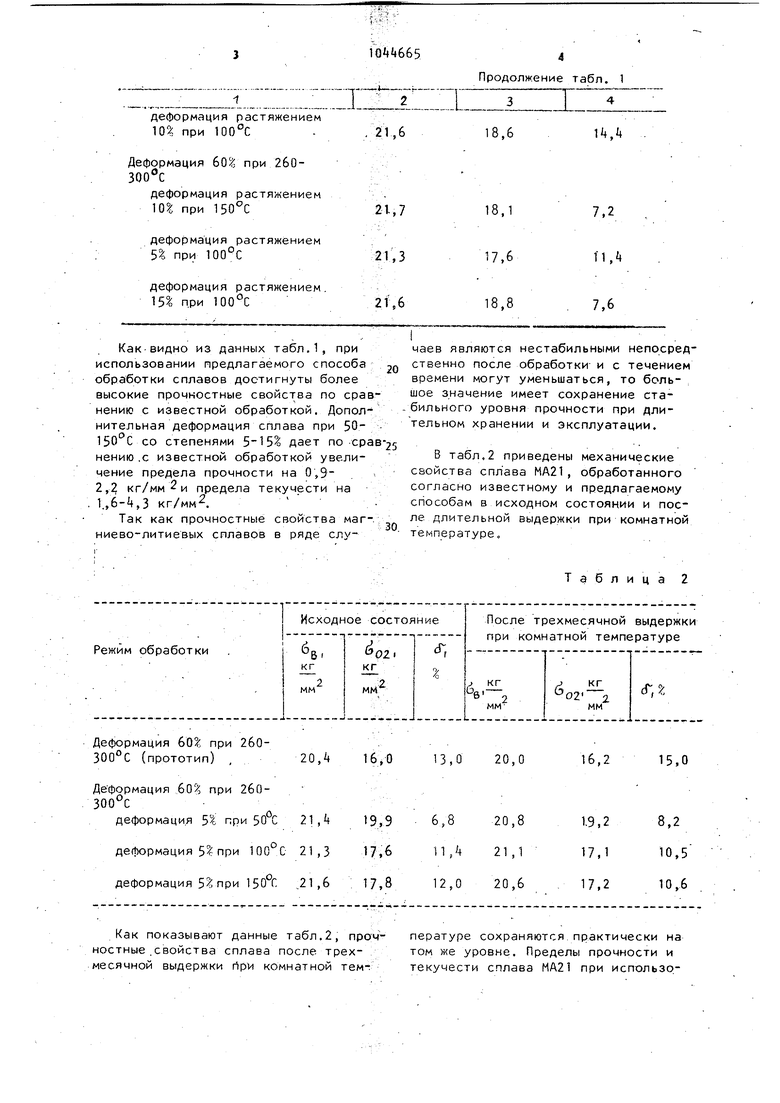

деформация растяжением Как-видно из данных табл,1, при использовании предлагаемого способа обработки сплавов достигнуты более высокие прочностные свойства по срав нению с известной обработкой. Дополнительная деформация сплава при 50ISO C со степенями дает по сра нению .с известной обработкой увеличение предела прочности на 0,9- . 2,2, кг/мм 2 и предела текучести на l.,6-i+,3 кг/мк. Так как прочностные свойства магниево-литиевых сплавов в ряде слуДеформация , при 2бО300°С (прототип) , 20,4 16,0 Как показывают данные табл,2, про;чностные.свойства сплава после трехмесячной выдержки rtpvi комнатной тем-:

Продолжение табл. 1

Г 4

21,6

18,6

}k,k

Таблица 2

16,2

13,0 20,0

15,0 чаев являются нестабильными непосредственно после обработки- и с течением времени могут уменьшаться, то большое значение имеет сохранение стабильного уровня прочности при длительном хранении и эксплуатации. В табл.2 приведены механические свойства сплава МА21 , обработанного согласно известному и предлагаемому способам в исходном состоянии и после длительной выдержки при комнатной температуре. пературе сохраняются практически на том же уровне. Пределы прочности и текучести сплава МА21 при использовании предлагаемого способа обработки остаются на более высоком уровне { по

U Г

пределу прочности на 0,6-1,1 д

к г

пределу текучести на 0.9-3, So сравнению с известным.

Технико-экономическая эффективност предлагаемого способа обработки заключается в повышении прочностных свойств: по пределу прочности на 0,9кр

2, пределу текучести на мм

к Г

1,6-4, составляет соответственно,-12% т 10-27. Полученный уровень свойств предлагаемым способом обработки по сравнению с известным сохраняется и после длительной выдержки .при комнатной температуре.

Использование предлагаемого спосо.ба обработки магниево-литиевых сплавов позволяет снизить вес изготавливаемых из этих сплавов конструкций и улучшить технико-экономические харакретистики летательных аппаратов, в которых они применяются - повысить скорость и дальность полета, увеличить полезную нагрузку.

| Г | |||

| Способ термомеханической обработки ультралегких сплавов | 1976 |

|

SU572531A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-09-30—Публикация

1981-08-19—Подача