ю

О)

с

00 4: 00 00

ю

2. Форма по п. 1,отличаю щ а я с я тем, что, с целью предотвращения зависания отлитых изделий . в верхнем кокиле, форма снабжена

втулками, закрепленными в крышке и входящими в полости верхнего кокиля, причем высота втулок составляет 1,3-1,5 высоты фасок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многоместная форма для отливки подРЕгулиРуЕМыМ дАВлЕНиЕМ длиНОМЕРНыХиздЕлий | 1978 |

|

SU839676A1 |

| Способ центробежного литья | 1937 |

|

SU53255A1 |

| Форма для литья под регулируемым давлением | 1976 |

|

SU573256A1 |

| ЛИТЬЕВАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ИЗДЕЛИЙ | 2007 |

|

RU2337815C1 |

| Высевающее устройство | 1989 |

|

SU1759274A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАЗЪЕМНЫХ ПОСТОЯННЫХ МЕТАЛЛИЧЕСКИХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2051006C1 |

| СПОСОБ И ОБОРУДОВАНИЕ ДЛЯ НЕПРЕРЫВНОЙ ИЛИ ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 2004 |

|

RU2351430C2 |

| Кокиль для отливки колец с двухсторонней наружной и внутренней конусностью | 1982 |

|

SU1036442A1 |

| Литьевая форма для изготовления изделий с поднутрениями из пластических масс | 2017 |

|

RU2664874C1 |

| Механизм выталкивания отливок из литейных форм | 1974 |

|

SU647059A1 |

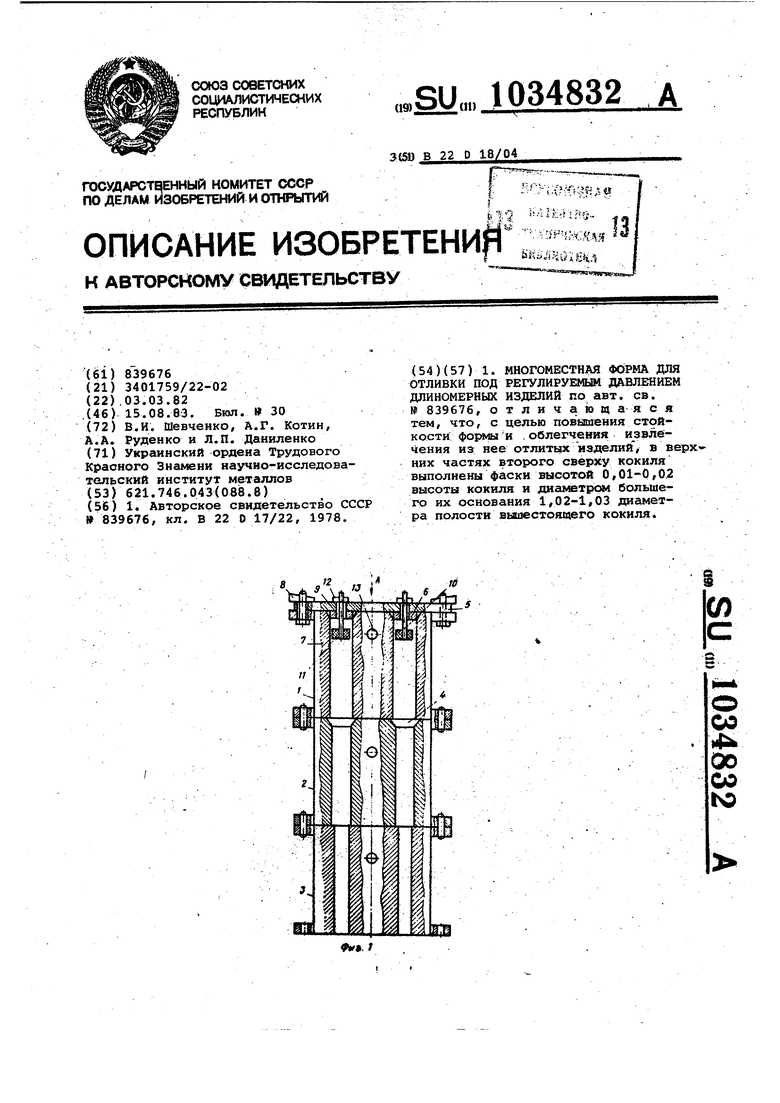

1. МНОГОМЕСТНАЯ ФОРМА ДЛЯ ОТЛИВКИ ПОД РЕГУЛИРУЕМЫМ ДАВЛЕНИЕМ ДЛИНОМЕРНЫХ ИЗДЕЛИЙ ПО авт. СВ. № 839676, отличающаяся тем, что, с целью повышения стойкости формыи ,облегчения извлечения из нее отлитых изделий , в верх них частях второго сверху кокиля выполнены фаски высотой О,01-0,02 Ш:1соты кокиля и диаметр 4 большего их основания 1,02-1,03 диаметра полости вышестоямзего кокиля.

Изобретение относится к металт лургии.

По основному авт. св. № 839676 известна многоместная форма для отливки длиномерных изделий, содержащая кокили, последовательно составленные по вертикали, .и крыш ку с отверстиями. В каждом кокиле выполнено не менее трех полостей, оси которых равноудалены от центра формы-, при этом расстояние между осями соседних полостей составляет 2,2-3,0 диаметра полости, ступенчато увеличивающегося в каждом последующем кокиле, начиная с нижнего l.

Однако при эксплуатации этой формы в верхней части полостей второго кокиля (считая сверху )происходит скалывание и смятие угла, ограниченного внутренней и торцовой поI верхностями кокиля из-за его разогрева и нагрузки, возникающей от веса заготовки, что затрудняет и влечение заготовок из формы и снижает ее стойкость.

Цель изобретения - повышение стойкости формы и облегчение извлечения из нее отлитых изделий.

Цель достигается тем, что в. многместной форме для отливки под регулируемым давлением длиномерных изделий в верхнкх частях полостей второго сверху кокиля выполнены фаски высотой 0,01-0,02 высоты кокиля и диаметром большего их основания 1,02-1,03 диаметра полости вышестоящего кокиля.

Кроме того, для предотвращения зависания отлитых изделий в верхнем кокиле форма снабжена втулками, закрепленными в крышке и входящими в полости верхнего кокиля, причем высота втулок равна 1,3-1,5 вы соты фасок.

Выбор ограничений размеров выто чек обусловлен тем, что при диаметре верхнего основания выточек равном, 1,02-1,(D3 диаметра полостей вьдиестоящего кокиля, во всех случаях исключается подвисание отливаемых изделий на торце этого кокиля. Дальнейшее увеличение этого диаметра йерационально, так как при -этом получается чрезмерно большой уступ на отливаемом изделии. Высота выточек в 0,01 - 0,02 от высоты кокиля обеспечивает достаточную прочность конического пояса на изделий.

Каждый кокиль периодически перетачивается и после этого используется в следующей по сечению ступени формы. При этом второй сверху кокиль, имеющий коническую выточку, становится верхним. Эта особенность предопределяет наличие конических выточек и в полостях верхнего кокиля, причем высота их изза переточки несколько меньше, чем во втором сверху кокиле. Для того,

|чтобы исключить зависание загото|вок в верхнем кокиле из-за наличия в нем конических выточек, к крышке формы прикреплены втулки, высота которых составляет 1,3-1,5 высоты конической выточки этого кокиля.

Эти втулки входят в полости верхне: гр кокиля. Превышение высоты втулок над высотой конических выточек исключает затекание в них металла при разливке. Каналы втулок явля- .

ются как бы продолжением отверстий в крышке.

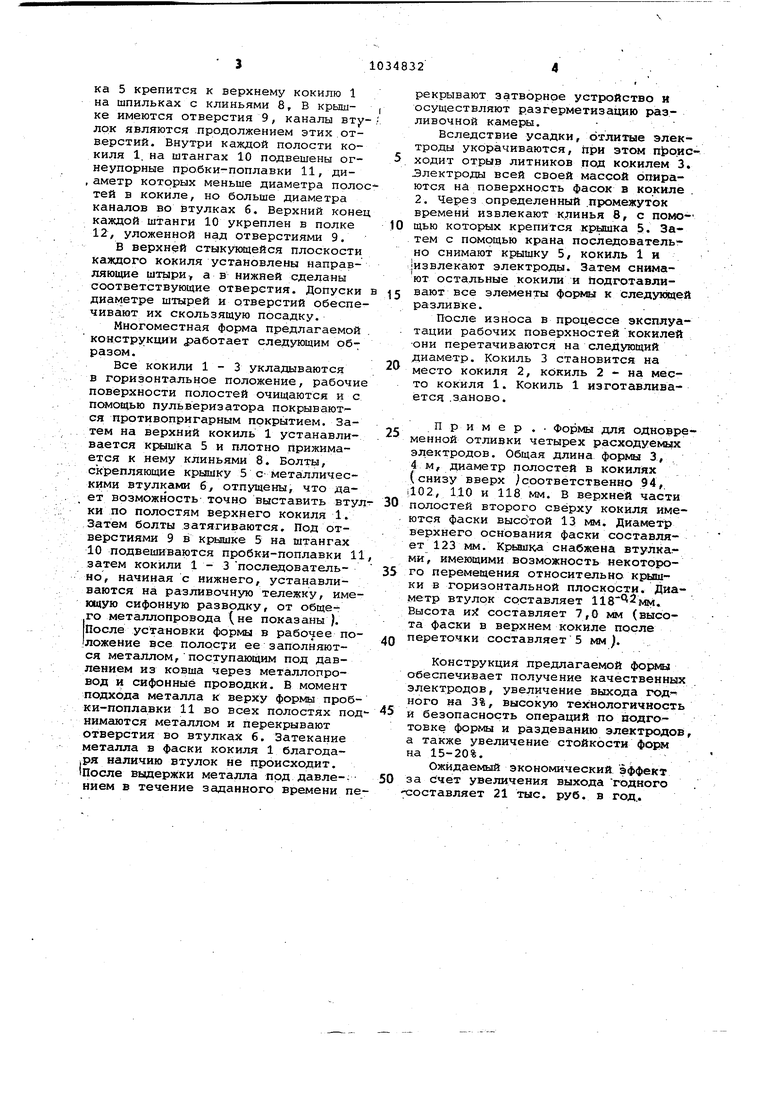

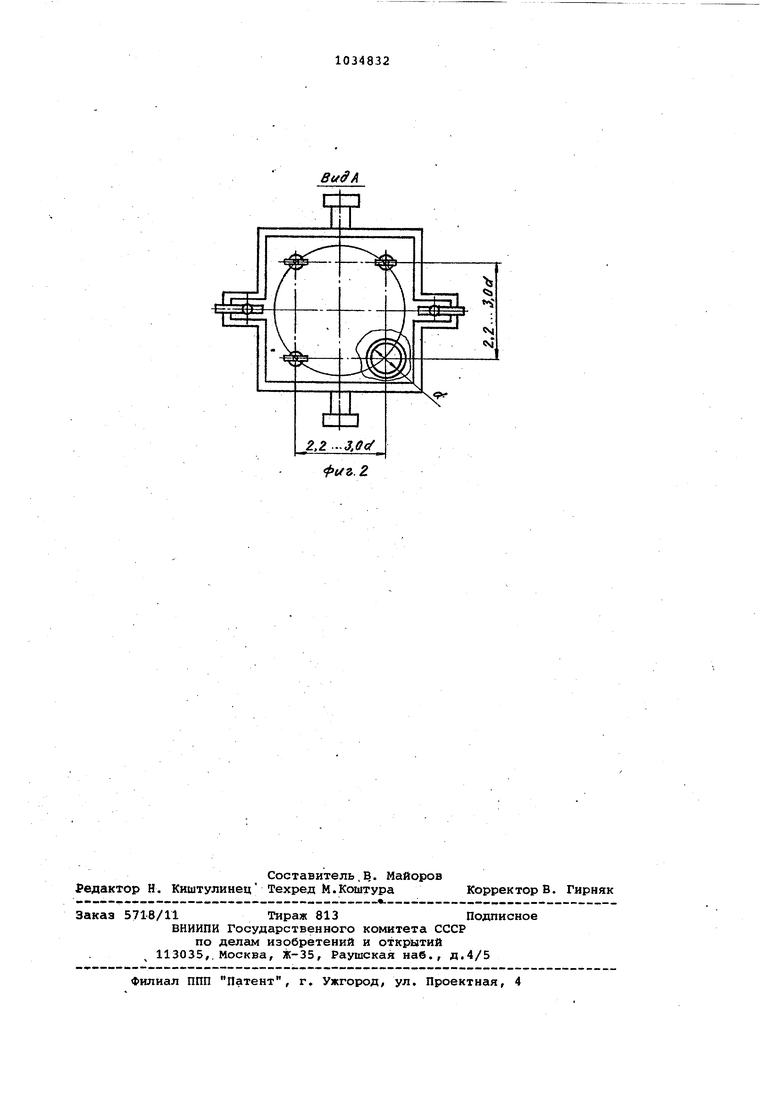

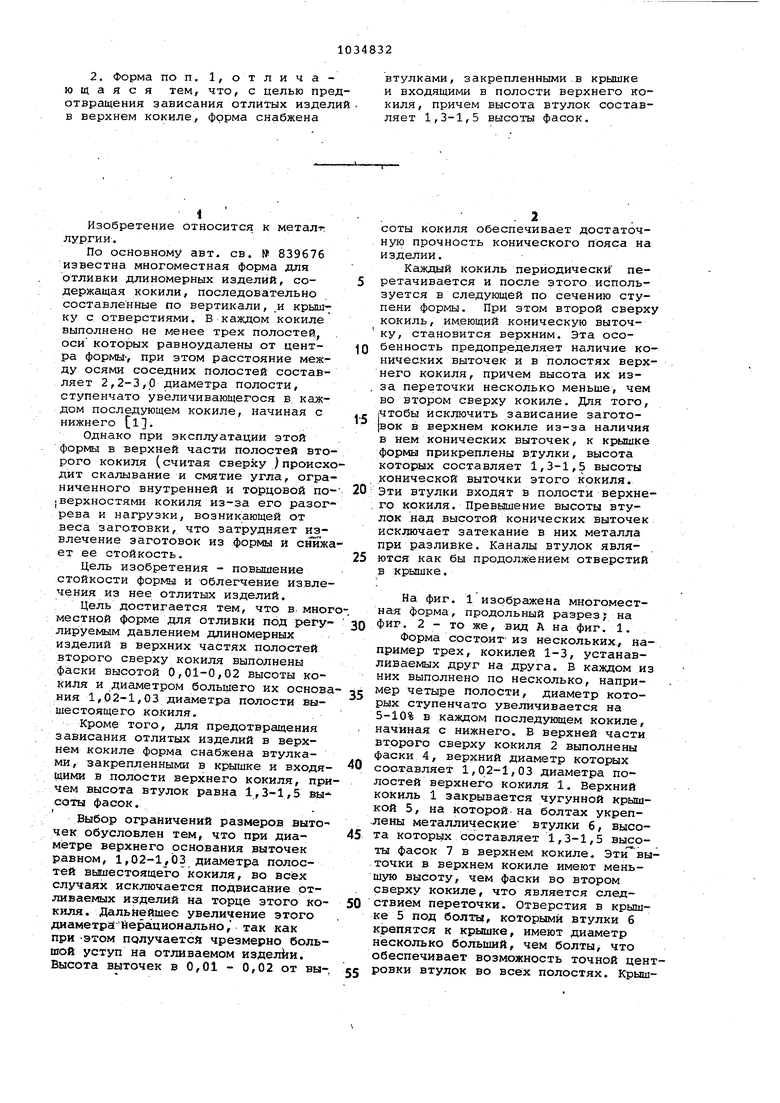

На фиг. 1 изображена многоместная форма, продольный разрез; на

фиг. 2 - то же, вид А на фиг. 1.

Форма состоит из нескольких, например трех, кокилей 1-3, устанавливаемых друг на друга. В каждом из них выполнено по несколько, например четыре полости, диаметр которых ступенчато увеличивается на 5-10% в каждом последующем кокиле, начиная с нижнего. В верхней части второго сверху кокиля 2 выполнены фаски 4, верхний диаметр которых

составляет 1,02-1,03 диаметра полостей верхнего кокиля 1 . Верхний кокиль 1 закрывается чугунной крышкой 5, на которой на болтах укреплены металлические втулки 6, высота которых составляет 1,3-1,5 высоты фасок 7 в верхнем кокиле. Эти выточки в верхнем кокиле имеют меньшую высоту, чем фаски во втором сверху кокиле, что является следствием переточки. Отверстия в крышке 5 под болты, которыми втулки 6 крепятся к крышке, имеют диаметр несколько больший, чем болты, что обеспечивает возможность точной центровки втулок во всех полостях. Крышка 5 крепится к верхнему кокилю 1 на шпильках с клиньями 8, В крышке имеются отверстия 9, каналы втулок являются продолжением этих отверстий. Внутри каждой полости кокиля 1. на штангах 10 подвешены огнеупорные пробки-поплавки 11, диаметр которых меньше диаметра полостей в кокиле, но больше диаметра каналов во втулках 6. Верхний конец каждой штанги 10 укреплен в полке 12, уложенной над отверстиями 9.

В верхней стыкующейся плоскости каждого кокиля установлены направляющие штыри1 а в нижней сделаны соответствующие отверстия. Допуски диаметре штырей и отверстий обеспечивают их скользящую посадку.

Многоместная форма предлагаемой конструкции работает следующим образом.

Все кокили 1-3 укладываются в горизонтальное положение, рабочие поверхности полостей очищаются и с помощью пульверизатора покрываются противопригарным покрытием. Затем на верхний кокиль 1 устанавли- вается кришка 5 и плотно прижимается к нему клиньями 8. Болты, скрепляющие крышку 5 с- металлическими втулками 6j отпущены, что дает возможность точно выставить втуд ки по полостям верхнего кокиля 1. Затем болты затягиваются. Под отверстиями 9 в крышке 5 на штангах 10 подвешиваются пробки-поплавки 11 затем кокили 1 - 3 последовательно, начиная с нижнего, устанавливаются на разливочную тележку, имеющую сифонаую разводку, от общего металлопровода (не показаны). После установки формы в рабочее положение все полости ее заполняются металлом,поступающим под давлением из ковша через металлопровод и сифонные проводки. В момент подхода металла к верху формы пробки-поплавки 11 во всех полостях поднимаются металлом и перекрывают отверстия во втулках б. Затекание металла в фаски кокиля 1 благодаря наличию втулок не происходит. «После вьщержки металла под давле-; нием в течение заданного времени перекрывают затворное устройство и осуществляют разгерметизацию разливочной камеры.

Вследствие усадки, отлитые электроды укорачиваются, при этом п)оисходит отрыв литников под кокилем 3, Электроды всей своей массой опираются на поверхность фасок в кокиле . 2. Через определенный .промежуток времени извлекают клинья 8, с помо-

щью которых крепится крышка 5. Затем с помощью крана последовательно снимают крышку 5, кокиль 1 и |извлекают электроды. Затем снимают остальные кокили и подготавливают все элементы к следующей разливке.

После износа в процессе эксплуатации рабочих поверхностей кокилей они перетачиваются на следующий диаметр. Кокиль 3 становится на

место кокиля 2, кокиль 2 - на место кокиля 1. Кокиль 1 изготавливается .з.аново.

Пример.. Формы для одновременной отливки четырех расходуемых электродов. Общая длина формы 3, . 4 Mf диаметр полостей в кокилЯх (снизу вверх соответственно 94, l02, 110 и 118 мм. В верхней части

полостей второго сверху кокиля имеются фаски высотой 13 NM. Диаметр верхнего основания фаски составляет 123 мм. Крьиика снабжена втулка.ми, имеющими возможность некоторого перемещения относительно крышки в горизонтальной плоскости. Диаметр втулок составляет . Высота иг составляет 7,0 мм (высота фаски в верхнем кокиле после

переточки составляет5 мм).

Конструкция предлагаемой формы обеспечивает получение качественных электродов, увеличение выхода год ного на 3%, высокую технологичность и безопасность операций по подготовке формы и раздеванию электродов, а также увеличение стойкости форм на 15-20%..

Ожидаемый экономический эффект за Счет увеличения выхода годного -составляет 21 тыс. руб. в год..

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Многоместная форма для отливки подРЕгулиРуЕМыМ дАВлЕНиЕМ длиНОМЕРНыХиздЕлий | 1978 |

|

SU839676A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-08-15—Публикация

1982-03-03—Подача