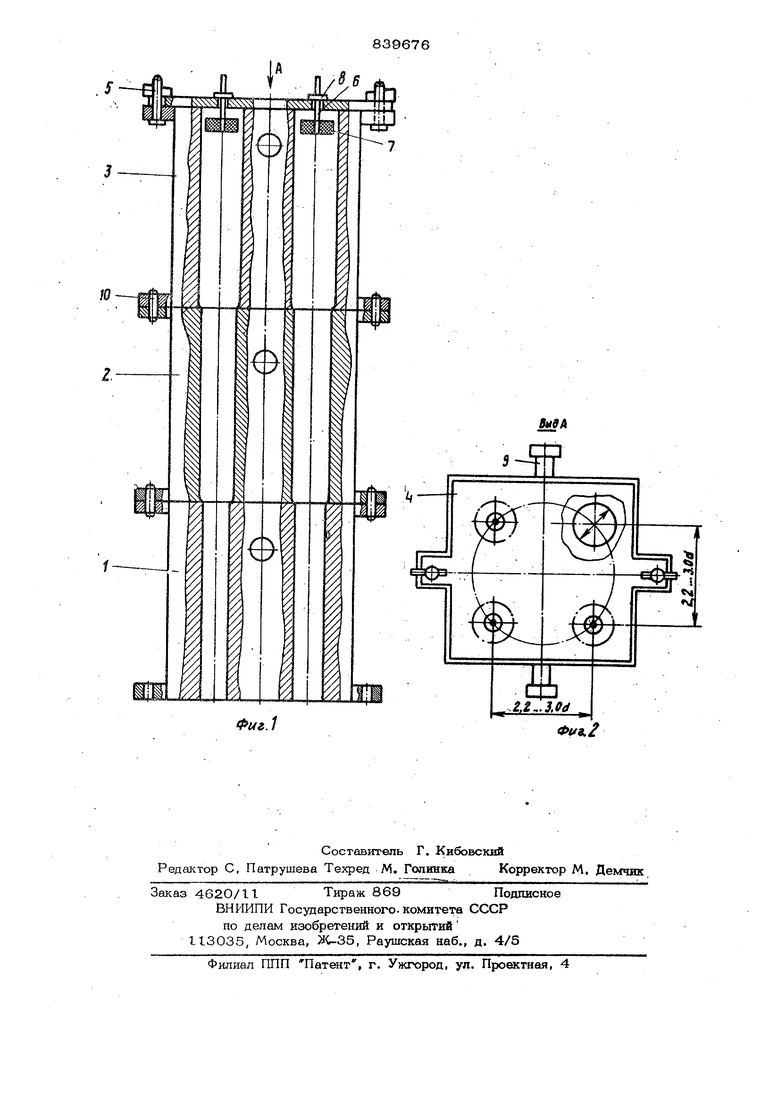

состоящая из нескольких поставленных друг на друга кокилей с переменным ступенчато уменьшающимся снизу вверх сечением цилиндрических полостей. В этой конструкции верхний Закрыт набивной газопроницаемой втулкой через которую в процессе разливки должны эвакуироваться газы из полости формы. Ступенчатое сечение формы значительно облегчает стыковку отдельных кокилей и разборкой формы после разливки После периодической переточки рабочей поверхности полости, изношенной в проце се эксплуатации формы каждый из кокилей может быть использован в следующей по сечению ступени 2. Однако высокая стопка кокилей с малым поперечным сечением неустойчива. Для обеспечения их безопасной эксплуата ции необходимо сооружение системы креп ленда, что значительно усложняет подготовку формы к разливке. Сборка большого числа составных кокилей для нескольких форм, необходимых для разливки всей плавки, значительно затрудняет и делает нетехнологичной подготовку установки к разливке и разборку форм после разливки. Расположение кокилей в форме широкой ступенью вниз оправдывает себя в сравнительно узком диапазоне сечений отливаемых изделий до lOO-lSu мм. При отливке . изделий большего- сечения время затвердевания изделия оказывается заметно большим, чем время перемерзания питающего литника. Поэтому запитать усадку в верхней части изделия за счет поступления металла из ковша до конца затвердевания не представляется возможным и в верхней части изде ЛИЯ появляется заметная усадочная раковина. Более позднее затвердевание нижней более широкой части изделия вле чёт за собой появление в ней второй уса дочНой ршсовины, развивающейся после прекращения подпитки изделия металлом из ковша, вследствие перемерзания литника. При большой скорости подъема метал в форме (sSo 4 м/мин),. необходимой для обеспечения высокого качества поверхности отливаемых изделий, газопроницаемость набивной втулки в крышке изложницы может оказаться недостаточной для своевременной эвакуации газов из полости формы. Цель изобретения - повышение устойчивости формы и безопасности ее эксплуатации и упрощение ее сборки. Поставленная цель достигается тем, что в каждом кокиле вьшолнено не менее 3-х полостей, оси которых равноудалены от центра формы, при этом расстояние между осями соседних полостей составляет 2,2-3,0 диаметра полости. Диаметр каждой полости ступенчато увеличивается в каждом последующем кокиле, начиная с нижнего. Совпадение осей полостей в кокилях при их сборке обеспеч1тается направляющими штырями, установленньши в верхней стыкующейся поверхности каждого кокиля и входящими в отверстия в нижней поверхности следующего кокиля. Расположение осей полостей формы по одной окружности обеспечивает оптимальные габариты поперечного сечения формы. Выбор диаметра этой окружности с указанными ограничениями обусловлен тем, что при расстоянии между осями полостей менее 2,2 диаметра полости тепловые поля, возникающие в форме вокруг каждого из криталлизующихся изделий, влияют на кристаллизацию соседнего изделия. Увеличение этого расстояния сверх 3 диаметров полости влечет за собой неоправданное увеличение общего сечения и массы формы. Увеличение диаметра полостей ступенчато снизу вверх обеспечивает направленную кристаллизацию изделий при сравнительно небольшой выдержке под давлением (в течение 1,5-2 мин), получение плотных изделий с небольшой уса.ДОЧНОЙ раковиной, сконцентрированной в верхней части верхней ступени. Ступенчатое изменение сечения полостей в форме с расположением кокиля с полостями большего диаметра вверху обеспечивает отрыв литника в процессе затвердевания под воздействием усилий от термической усадки отлитого изделия. Это значительно упрощает операции по извлечению изделия из формы, с помощью крановых клешей после снятия верхнего кокиля. На фиг. I изображена многополостная форма, продольный разрез; на фиг. 2 то же, вид сверху. Многоместная форма состоит из нескольких, например трех, кокилей 1-3, устанавливаемых друг на друга. В каждом из кокилей вьшолнено по несколько, на пример, четыре полости, диаметр которых увеличивается ступенчато на 510 мм в каждом последующем кокиле, начиная с нижнего. Верхний кокиль 3 закрыт крышкой 4 с отверстиями над каждой полоотью, укрепленной на шпильках с клиньями 5. Внутри каждой полости на штангах 6 подвешена легковесная огнеупорная пробка-поплавок 7, диаметр которой меньше диаметра полости в верхнем кокиле 3, но больше диаметра отверстия в крышке 4. Верхний конец штанги 6 закреплен в поперечине 8, уложенной над отверстием в крышке 4. Для подъема все кокили снабжены цапфами 9. В верхней стыкуюшейся плоскости каждого кокиля установлены направляюшие штьфи 10, а в нижней плоскости соотве ствуюшие отверстия. Допуски в диаметре штырей и отверстий обеспечивают их скояьзяшую посадку. Форма работает следуюшим образом. Все кокили укладываются в горизонтальное положение, рабочие поверхности полостей очишаются и покрываются с помош.ью пульверизатора противопригарным покрытием. Затем на верхний кокиль устанавливается крышка 4 и плотно прижимается к кокилю 3 клиньями 5. Под отверстиями крышки 4 на штангах 6 в каждой полости подвешиваются пробкипоплавки 7. Затем кокили 1-3 последовательно, начиная с нижнего, .усганешли- ваются на разливочную тележку установки разливки стали под регулируемым дав лением, имеюшую сифонные разводки от общего металлопривоДа. Положение кокилей относительно друг друга жестко фиксируется с помошью штырей Ю, ввинчен ных в верхнюю плоскость каждого кокиля и при сборке входящих в отверстия в ниж ней плоскости следующего кокиля. После установки разливочной платформы в рабочее положение все полости формы заполняются металлом, поступающим снизу через металлопровод и сифонные проводки под регулируемым давлением. В момен подхода металла к верху формы пробкипоплавки 7во всех плоскостях поднимаются металлом и перекрывают отверстия в кры ке 4, После выдержки металла под избыточным давлением в форме в течение времени, достаточного для обеспечения подпитки изделия, затворное устройство перекрывается. Затем освобождается креп ление штанг 6, на которых подвешены поплавки 7 и крепления крышки 4. Затем крышка 4 снимается вместе с верхним кокилем 3. Отлитые изделия извлекаются с помощью крановых клещей, после чего последовательно снимаются остальные кокили 2 и I. После очистки и окраски форма снова устанавливается для разливки следующей плавки. Конструкция предлагаилой формы обеспечивает получение качественных электродов, высокую технологичность и безопасность операций по подготовке и установке формы, а также нормальную кристаллизацию отлитых электродов и удобство их извлечения при разборке формы. Формула изобретения 1.Многоместная форма для отливки под регулируемым давлением длиномерных изделий, включающая кокили, последовательно составленные по вертикали , и крыи:ку с отверстиями, отлнчающаяс я тем, что , с целью повышения устойчивости формы и безопасности ее эксплуатации и. упрощения сборки, в каждом кокиле выполнено не менее 3-х полостей, оси которых равноудалены от центра формы, при этом расстояние между осями соседних лолостей составляет 2,23,О диаметра полости, ступенчато увеличивающегося в каждом последующем кокиле, начиная с нижнего. 2.Многоместная форма по п. I, о т личаюшаяся тем, что, с целью обеспечения совпадения осей полостей в соседних кокилях, они снабжены направляющими штырями и соответствующими им отверстиями на плоскостях стыковки кокилей. Источники информации, принятые во внимание при экспертизе I. Авторское свидетельство СССР по заявке № 246076О/02, кл. В 22 D 17/22, 1977. 2. Авторское свидетельство СССР № 573256, кл. В 221) 17/22, 1976. Фиг.1 ФЧ9,2

| название | год | авторы | номер документа |

|---|---|---|---|

| Многоместная форма для отливки под регулируемым давлением длиномерных изделий | 1982 |

|

SU1034832A2 |

| Форма для литья под регулируемым давлением | 1976 |

|

SU573256A1 |

| Многоместная форма для отливки под регулируемым давлением длиномерных изделий | 1977 |

|

SU747617A1 |

| СПОСОБ И ОБОРУДОВАНИЕ ДЛЯ НЕПРЕРЫВНОЙ ИЛИ ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 2004 |

|

RU2351430C2 |

| Центробежная стопочная форма | 1977 |

|

SU698718A1 |

| Литейная стопочная форма | 1978 |

|

SU764843A1 |

| Форма для отливки прямоугольных слитков | 1976 |

|

SU591266A2 |

| Металлопровод для литья под низким давлением | 1982 |

|

SU1060304A1 |

| Кокиль | 1973 |

|

SU504463A3 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ЛИТЬЯ СЛОЖНЫХ ФАСОННЫХ ОТЛИВОК И ПРИМЕНЕНИЕ УКАЗАННОЙ ЛИТЕЙНОЙ ФОРМЫ | 2018 |

|

RU2717755C1 |

Авторы

Даты

1981-06-23—Публикация

1978-04-17—Подача