D

:л

4

iNd Изобретение относится к производству теплоизоляционных материалов, в частности к приготовлению синтетических связующих для изделий из минеральной или стеклянной . Известно связующее для изделий из стекловолокна, содержащее фенолформальдегидную смолу, модифицированную на стадии синтеза полиэтиленгликолем l . Однако изделия, изготовленные с .использование модифицированных полиэтиленгликолем фенольных смол, не обладают по сравнению с изготовленными на немодифицированных смолах повышенными прочностнБгми показателями во влажных условиях. Наиболее близким к изобретению по технической сущности и достигаемому .результату является полимерное связующеедля получения волокнистых изделий, содержащее водорастворимую Iфенолформальдегидную смолу и водорастворимый акриловый сополимер, получаемый взаимодействием акриловой кислоты и бутилакрилата 2. Однако использование этого связую щего также не обеспечивает получения высоких прочностных свойств изделий а также достаточной прочности во вла ных условиях. Цель изобретения - повышение проч ности в исходном состоянии изделий из минеральной или стеклянной ваты и во влажных условиях. Поставленная цель достигается тем что полимерное связующее, содержащее водорастворимую фенолформальдегидную смолу и водорастворимый акриловый сопо лимер,в качестве водорастворимого акрилового сополимера содержит нейтрали зованный гидроокисью аммония до рН 7,5 8,6 тройной сополимер /1-фениламиноэтилметакрилата, (мет)акриловой кис лоты и бутил(мет)акрилата при мольном соотношении 1,5-5 : 3,5-4 : 1,5 соответственно при следующем cootHO Шении компонентов (по сухому вещест ву) , мае. %: Водорастворимая фенолформальдегидная смола 80-90 Тройной сополимер .р-фениламиноэтилметакрилата, (мет)акриловой кислоты и , бутил(мет)акрилата 10-20 Для приготовления связующего при меняют 50%-ные водные растворы фено формальдегид ной сйолы типа фенологспиртов (марка Б), синтезированных промышленных условиях с применением в качестве катализатора гидроокиси натрия (ТУ 6-05-1164-75), тройные сополимеры р-фениламиноэтилметакрилата, акриловой или метакриловой кислоты и бутилакрилата или бутилме такрила1 а, взятых в мольном сортношениисоответственно 1,5-5 : 3,5:4: : 1,5-5, предварительно нейтрализованные гидроокисью аммония до рН 7,5 8,6. Синтез сополимеров проводят в диметилсульфоксиде или уксусной кислоте (суммарная концентрация мономеров в растворе составляет 2,94 моль/л), в атмосфере очищенного азота, в присутствии динитрила озоизомасляной кислоты (концентрация инициатора 0,0289 моль/л) при в течение 1-3 ч. Полученные сополимеры осаждают из. реакционной смеси и переосаждают из диоксана в смесь петролейного эфира и бутилацетата (1:1), сушат до постоянного веса в вакууме при 3040С. Состав сополимеров определяют по данным анализа на азот и карбоксильные группы. , Водно-аммиачный раствор тройных сополимеров приготавливают путем смешенил при перемешивании соответствующих количеств предварительно измельченного сополимера и воды для получения гомогенной массы,затем для нейтрализации СООН-групп сополимерадобавляют эквивалентное количество ., . 25%-ной аммиачной воды jразбавляют водои до содержания сухого вещества 7-10% и полученную смесь перемешивают до образования гомогенного раствора. Связующее приготавливают путем смешения соответбтвующих количеств 7-10%-ного водно-аммиачного раствора тройного сополимера с 50%-ньами фенолспиртами при постоянном перемешивании с последующим разбавлением водой до требуемой рабочей концентрации. Приме р.. Для приготовления .1 кг 12%-ного рабочего раствора связующего, содержащего 90 мас.% резольной фенолформальдегидной смолы и 10 мас.% тройного сополимера (в пересчете на сухие вещества) , в- емкость, оборудованную мешалкой, загружают при комнатной температуре 216 г 50%-ной смолы, при постоянном перемешивании вводят 120 г 10%-ного водно-аммиачного раствора тройного сополимера и 664 г воды и содержимое дополнительно перемешивают в течение 5-10 мин. Приготовленный рабочий раствор связующего вводят в минераловатный или стекловатный ковер любым общеизвестным методом. .После уплотнения ковра проводят его тепловую обработку для отверждения связуквдего и придания ему определенной формы. Режим тепловой обработки аналогичен обычно применяемому в производстве минераловатных и стекловатных изделий, изготовляемых на фенольном связующем. Для определения и сравнения прочностных свойств отвержденных связующих до и после их выдержки в условиях повышенной влажности, изготавливаi юг лабораторные образцы на основе инертного наполнителя - кварцевого песка (ГОСТ 6139-70) и связующего (содержание последнего 3 мас.% от общей массы). После термоотверждения образцов при в течение 25 мин определяют их предельную прочность при изгибе до и после выдержки в условиях повышенной влажности (96100%).

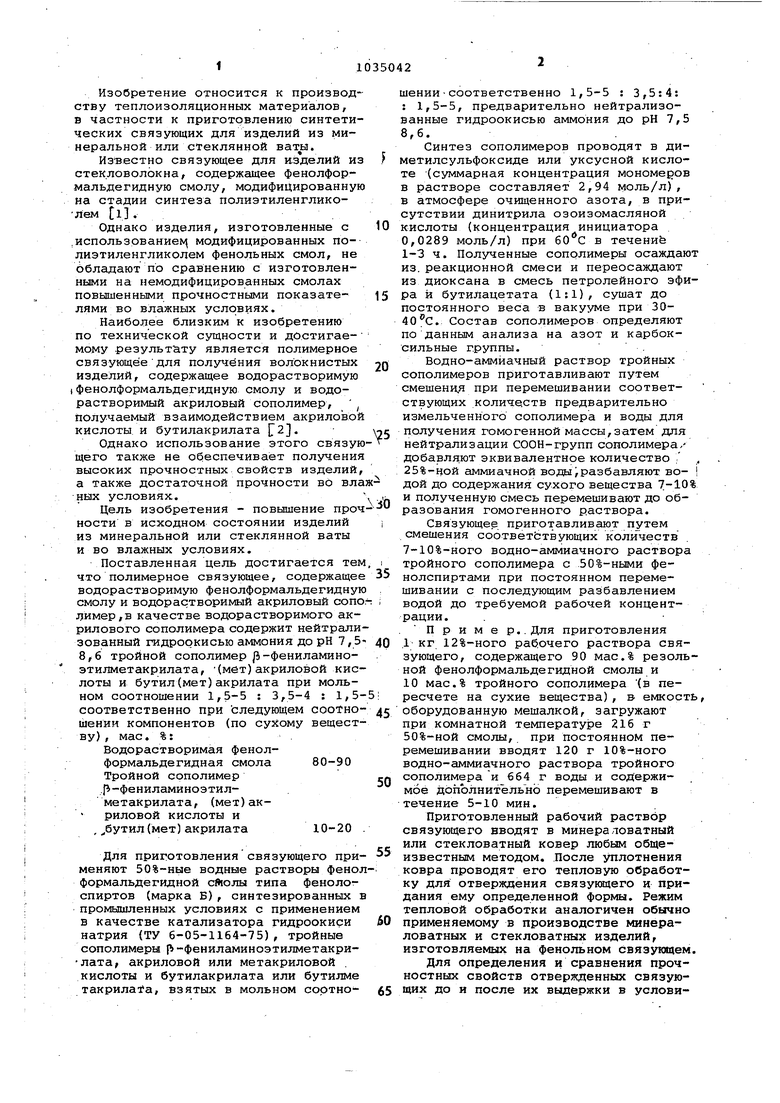

Соотношение компонентов в сополимере и его свойства приведены в табл. 1.

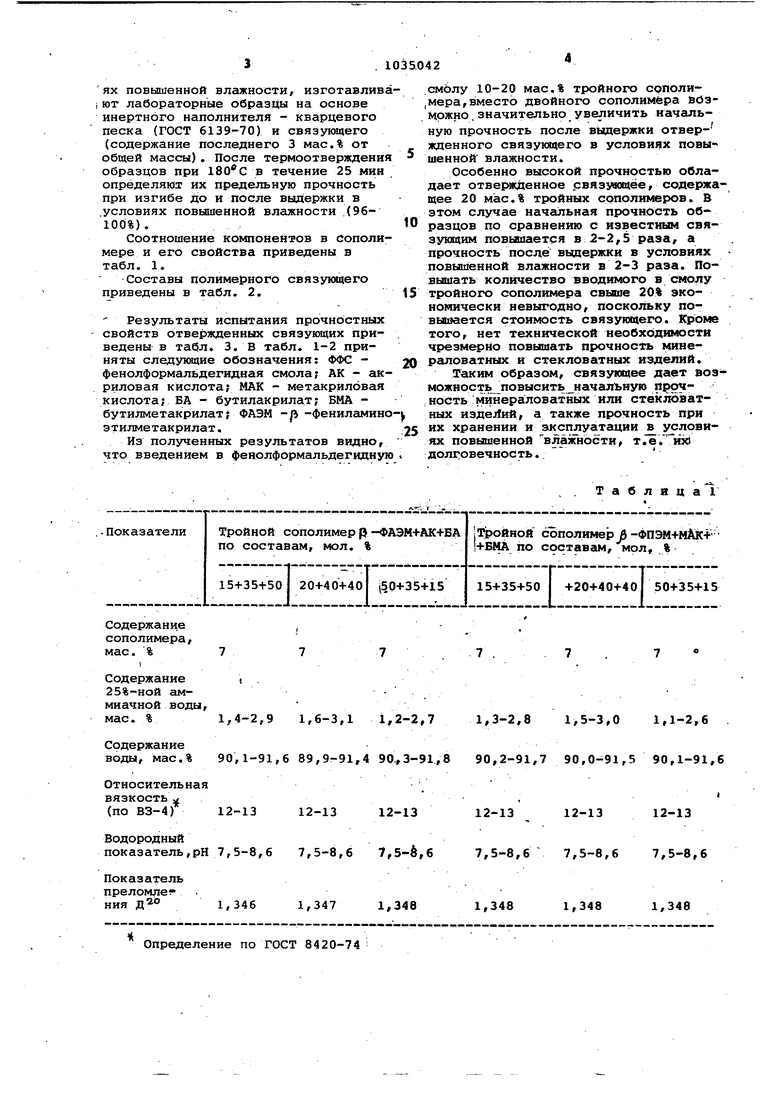

Составы полимерного связующего приведены в табл. 2.

Результаты испытания прочностных свойств отвержденных связующих приведены в табл. 3. В табл. 1-2 приняты следующие обозначения: ФФС фенолформальдегидная смола; АК - акриловая кислота; МАК - метакриловая кислота; БА - бутилакрилат; БМА бутилметакрилат; ФАЭМ - -фениламиноэтилметакрилат.

Из полученных результатов видно, что введением в фенолформальдегидную

смблу 10-20 мас.% тройного сополиIмера,вместо двойного сополимера ЬОзмржно значительно увеличить начальную прочность после выдержки отвержденного связующего в условиях повы шейной влажности.

Особенно высокой прочностью обладает отвержденное рвязувощёе, содержащее 20 мас.% тройных сополимеров. В этом случае начальная прочность образцов по сравнению с известным связующим повышается в 2-2,5 раза, а прочность после вьщержки в условиях повышенной влажности в 2-3 раза. Повышать количество вводимого в СМОЛУ тройного сополимера свыше 20% экономически невыгодно, поскольку повьввается стоимость связующего. Кроме того, нет технической иеобходимости чрезмерно повышать прочность минераловатных и стекловатных изделий.

Таким образом, связующее дает возможность повысить начальную проч ность минераловатиых или стеклюватных издеЛий, а также прочность при их хранении и злсплуатгщии з условиях повышенной влажности, т.ё. их) долговечность.

Т а б л я ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фенолформальдегидного связующего | 1980 |

|

SU952868A1 |

| Полимерное связующее | 1988 |

|

SU1650667A1 |

| ФЕНОЛФОРМАЛЬДЕГИДНОЕ СВЯЗУЮЩЕЕ | 1971 |

|

SU422752A1 |

| Полимерное связующее | 1981 |

|

SU1024475A1 |

| МОДИФИЦИРОВАННЫЕ СВЯЗУЮЩИЕ ДЛЯ СОЗДАНИЯ ПРОДУКТОВ ИЗ СТЕКЛОВОЛОКНА | 2010 |

|

RU2584200C2 |

| Связующее для минерало- и стекловатных изделий | 1981 |

|

SU952916A1 |

| Способ изготовления минераловатных плит | 1978 |

|

SU767077A1 |

| Способ получения водорастворимого синтетического связующего | 1981 |

|

SU1016311A1 |

| ВОДНАЯ ГЕТЕРОПОЛИМЕРНАЯ ДИСПЕРСИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПОКРЫТИЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2000 |

|

RU2184125C1 |

| Водоразбавляемый термоотверждаемый состав для покрытий | 1979 |

|

SU1068039A3 |

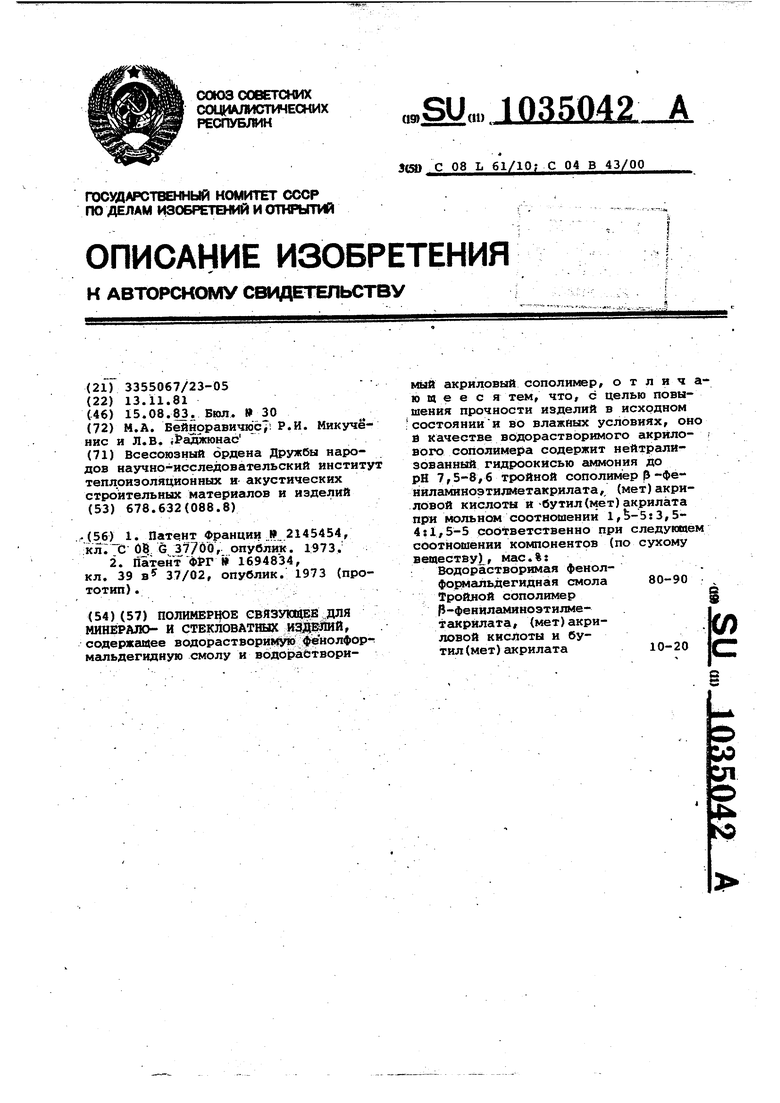

ПОЛИМЕРОВ евЯЗУ10Вр;В ДЛЯ МИНБРАЛО- и СТБКЛОВАТНЫХ ИЗДАНИЙ, содержгицее водорастворимую фенолфор г мальдегидную смолу и водорастворимый акриловый сополимер, о т л и ч аю ц е е с я тем, что, с целью повышения прочности изделий в исходном состояНИИ и во влажных условиях, оно в качестве водорастворимого акрйло- : вого сополимера содержит нейтрализованньШ гидроокисью аммония до рН 7,5-8,6 тройной сополимер р-феииламиноэтилметакрилата,, (мет) акриловой кислоты и-бутил(мет)акрилата при мольном соотнсииении 1,-5:3,54:1,5-5 соответственно при следуюием соотношении компонентов (по сухому веществу), мас.%: Водорастворимая фенол- фор альдегидная смола 80-90 Тройной сополимер |)-фениламиноэтилметгосрйлата, (мет) акриловой кислоты и бутил (мет) акрилата 10-20

7

1/4-2,9 1,6-3,1 1,2-2,7

90,1-91,6 89,9-91,4 90.,3-91,8

12-1312-1312-13

7,5-8,6 7,5-8,6 7,5-6,6

Показатель преломле НИН

1,3461,3471,348

Определение по ГОСТ 8420-74

1,3-2,81,5-3,01,1-2,6

90,2-91,7 90,0-91,5 90,1-91,6

12-13

12-13

12-13

7,5-8,67,5-8,67,5-8,6

1,348

1,348

1,348

ая

90 85

85 15

15

10 МА

Таблица2

80 85 90 85 80 80

20

15

10 15 20

20

Таблица 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| МИШЕНЬ ВИДИКОНА | 1998 |

|

RU2145454C1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кодовый замок | 1989 |

|

SU1694834A1 |

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1983-08-15—Публикация

1981-11-13—Подача