(54) УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для тепловой обработки порошкообразного материала | 1979 |

|

SU775587A1 |

| Устройство для тепловой обработки порошкообразного материала | 1980 |

|

SU903679A1 |

| Устройство для тепловой обработки порошкообразного материала | 1979 |

|

SU775588A1 |

| Устройство для тепловой обработки порошкообразного материала | 1979 |

|

SU877284A2 |

| Способ тепловой обработки порошкообразного материала и установка для его осуществления | 1984 |

|

SU1174713A1 |

| Устройство для тепловой обработкипОРОшКООбРАзНОгО МАТЕРиАлА | 1979 |

|

SU815438A1 |

| Устройство для тепловой обработки порошкообразных материалов | 1975 |

|

SU578543A1 |

| Устройство для тепловой обработки порошкообразного материала | 1972 |

|

SU437899A1 |

| Установка для получения цементного клинкера | 1980 |

|

SU939907A1 |

| Устройство для тепловой обработки порошкообразного материала | 1981 |

|

SU998830A1 |

Изобретение относится к установкам для тепловой обработки порошкообразных материалов и может быть использовано в цементной, химической и других отраслях промышленности

Известно устройство, разработанное фирмой Полизиус (ФРГ), включающее циклоны, вертикальную вихревую шахту, на поверхности которой тангенциально установлены патрубки ,аля подачи части топлива в шахту, лоткообразную головку, соединяющую шахту с врашаюшейся печью, газоходы, перегрузочные течки 1.

Применение зтого тенлообменника позволило интенсифицировать процесс тепловой обработки порошкообразного материала, что резко повысило производительность установки.

Известно устройство для тепловой обработки порошкообразных материалов, содержащее вращающуюся печь, соединенную с ней лоткообразной головкой шахту, которая снабжена топочными камерами с фурами, yctaнoвлeнными под углом 10-60° между осью фурм и касательной в точке их примыкания к шахте, также циклоны, газоходы и течки 2.

К недостаткам известных устройств относится недостаточный контакт материала с горячим газом, значительная рециркуляиля материала в шахте, и, как следствие, недостаточная степень термической обработки порошкообразного материала.

Цель изобретения - увеличение производительности и теплового КПД.

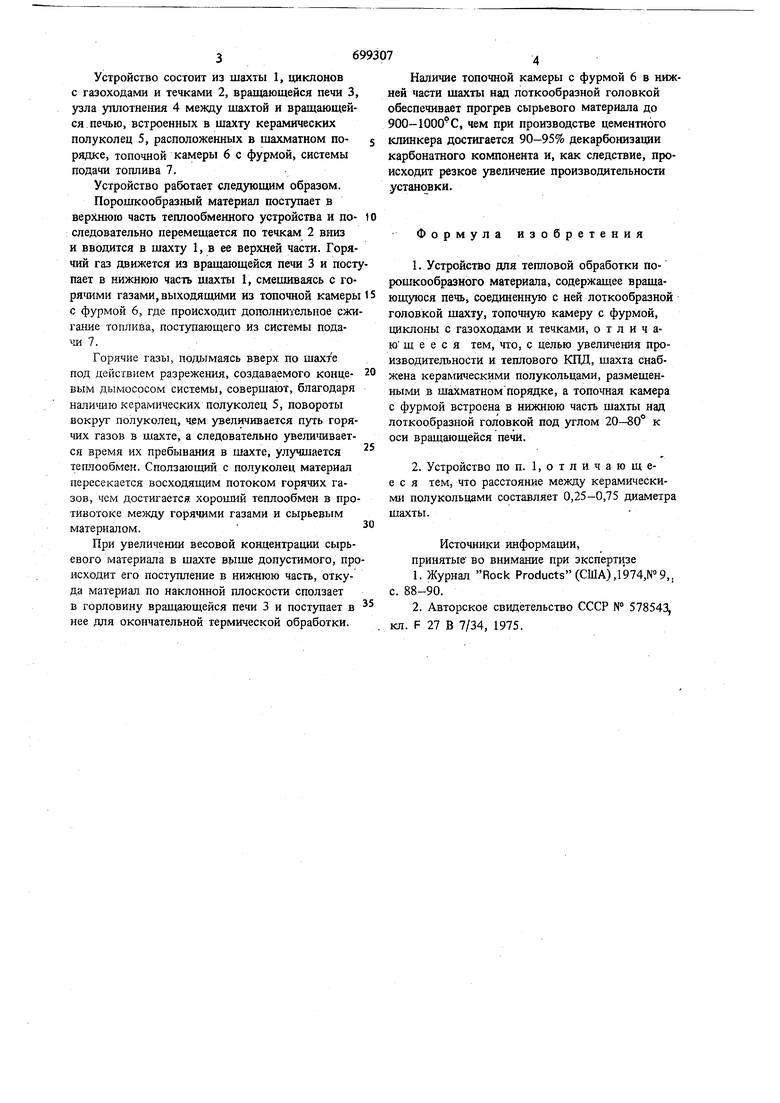

Поставленная цель достигается тем, что в устройстве,содержащем вращающуюся печь, соединенную с ней лоткообразной головкой шихту, топочную камеру с фурмой, циклоны с газоходами и течками, шахта снабжена керамическими полукольцамг, размещенными в Kiaxматном порядке, а топочная камера с фурмоГ встроена в нижнюю часть шахты над лоткообразной головкой под углом 20-80° к оси вращающейся печи. Кроме того расстоя1ше между керамическими полукольцами составляет 0,25 0,75 диаметра шахты.

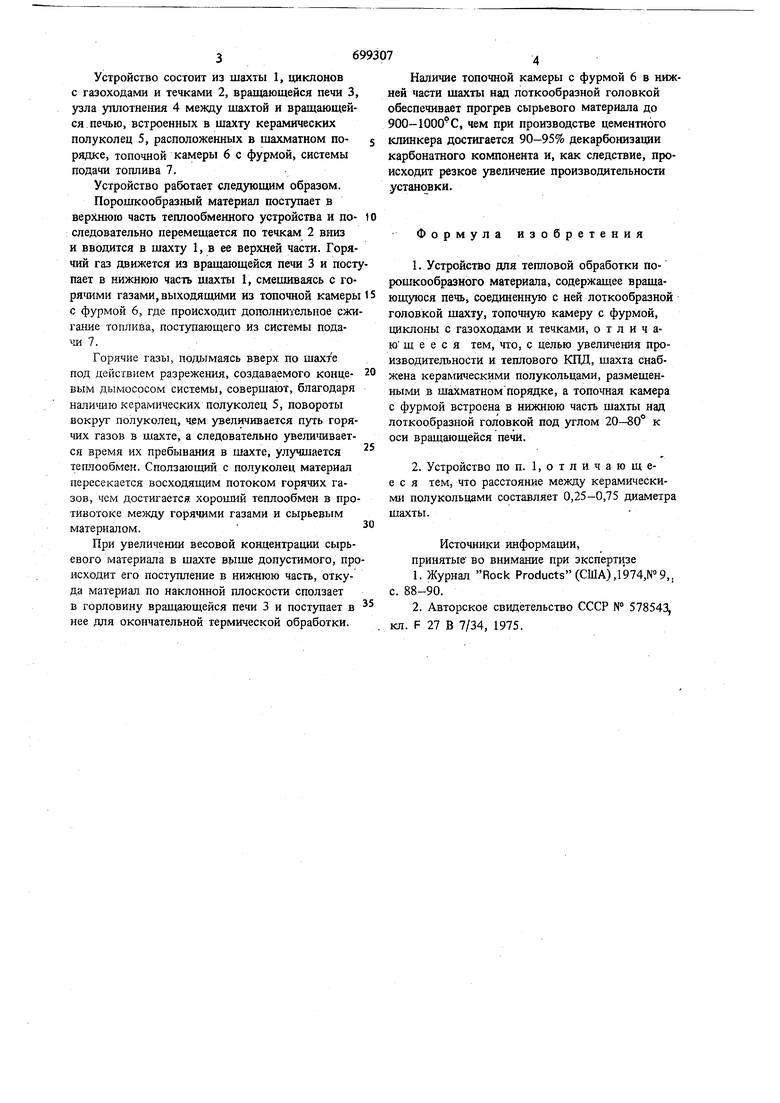

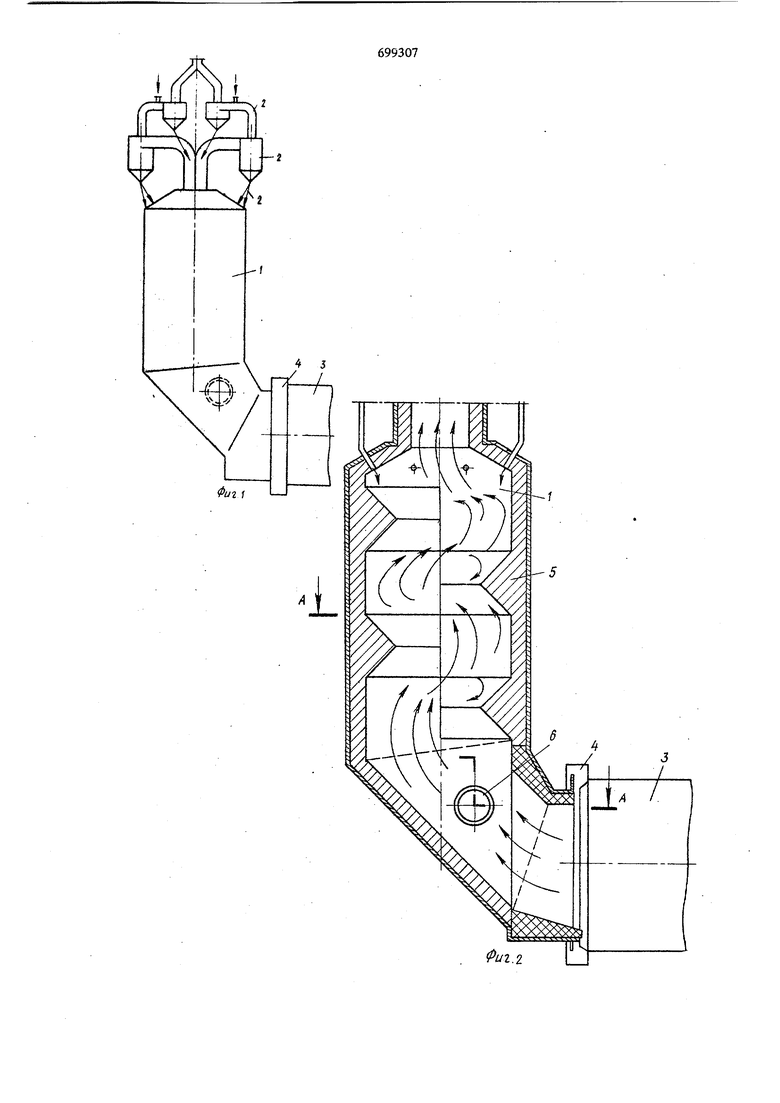

На фиг. 1 показан общий вид теплообмсиного устройства; на фиг. 2 - продольный ризрс:) по шахте теплообменного устройства; на .фиг. 3 - разрез А-А фиг. 2. Устройство состоит из шахты 1, циклонов с газоходами и течками 2, вращающейся печи 3, узла уплотнения 4 между шахтой и вращающейся печью, встроенных в шахту керамических полуколец 5, расположенных в шахматном порядке, топочной камеры 6 с фурмой, системы подачи топлива 7. Устройство работает следующим образом. Порошкообразный материал поступает в верхнюю часть теплообменного устройства и последовательно перемещается по течкам 2 В1шз и вводится в шахту 1, в ее верхней части. Горячий газ движется из вращающейся печи 3 и посту пает в нижнюю часть шахты 1, смешиваясь с горячими газами, выходящими из топочной камеры с фурмой 6, где происходит дополнительное сжи га1ше топлива, поступающего из системы подачи 7. Горячие газы, подымаясь вверх, по шахте под действием разреже1шя, создаваемого концевым дымососом системы, совершают, благодаря наличию керамических полуколец 5, повороты вокруг полуколец, чем увеличивается путь горячих газов в шахте, а следовательно уве;шчивается время их пребывания в шахте, улучшается теплообмен. Сползающий с полуколец материал пересекается восходящим потоком горячих газов, чем достигается хороший теплообмен в противотоке между горячими газами и сырьевым материалом. При увеличении весовой концентрации сырьевого материала в шахте выше допустимого, про исходит его поступление в нижнюю часть, откуда материал по наклонной плоскости сползает в горловину вращающейся печи 3 и поступает в нее для окончательной термической обработки. Наличие топочной камеры с фурмой 6 в нижней части шахты над лоткообразной головкой обеспечивает прогрев сырьевого материала до 900-1000°С, чем при производстве цементного клинкера достигается 90-95% декарбонизации карбонатного компонента и, как следствие, происходит резкое увеличение производительности установки. Формула изобретения 1.Устройство для тепловой обработки порошкообразного материала, содержащее вращающуюся печь, соединенную с ней лоткообразной головкой шахту, топочную камеру с фурмой, циклоны с газоходами и течками, о т л и ч аю щ е е с я тем, что, с целью увеличения производительности и теплового КПД, шахта снабжена керамическими полукольцами, размещенными в шахматномпорядке, а топочная камера с фурмой встроена в нижнюю часть шахты над лоткообразной головкой под утлом 20-80 к оси вращающейся печи. 2.Устройство по п. 1, о т л и ч а ю щ ее с я тем, что расстояние между керамическими полукольцами составляет 0,25-0,75 диаметра шахты. Источники информации, принятые во внимание при экспертизе 1.Журнал Rock Products (США),1974,№9,, с. 88-90. 2.Авторское свид1гтельство СССР № 57854 кл. F 27 В 7/34, 1975.

699307

Фиг.2

Авторы

Даты

1979-11-25—Публикация

1977-07-27—Подача