(54) УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для тепловой обработки порошкообразного материала | 1977 |

|

SU699307A1 |

| Устройство для тепловой обработки порошкообразных материалов | 1975 |

|

SU578543A1 |

| Устройство для тепловой обработки порошкообразного материала | 1979 |

|

SU775588A1 |

| Устройство для тепловой обработки порошкообразного материала | 1979 |

|

SU775587A1 |

| Устройство для тепловой обработкипОРОшКООбРАзНОгО МАТЕРиАлА | 1979 |

|

SU815438A1 |

| Устройство для тепловой обработки | 1973 |

|

SU483561A1 |

| Устройство для тепловой обработки порошкообразного материала | 1981 |

|

SU998830A1 |

| Устройство для тепловой обработки порошкообразного материала | 1981 |

|

SU987343A1 |

| Способ получения цементного клинкера и устройство для получения цементного клинкера | 1979 |

|

SU887899A1 |

| Устройство для тепловой обработки порошкообразного материала | 1979 |

|

SU877284A2 |

1

Изобретение относится к устройствам для тепловой обработки порошкообразных материалов и может быть использовано в производстве цемента по сухому способу для нагрева сырьевой смеси перед поступлением ее во враш,аюш,уюся печь.

Известно устройство для тепловой обработки порошкообразного материала, содержаш,ее вращаюш,уюся печь, соединенную с ней лоткообразной головкой шахту, топочную камеру с фурмой, расположенную под углом 20-30° к оси врашаюШ,ейся печи, циклоны с газоходами и течками и керамические полукольца, расположенные в шахматном порядке в шахте 1.

Недостатком известного устройства является повышенная циркуляция нагретого материала в шахте и увеличение гидравлического сопротивления.

Наиболее близким по технической сушности и достигаемому результату к изобретению является устройство для тепловой обработки порошкообразных материалов, содержашее врашающуюся печь, соединенную с ней лоткообразной головкой шахту, топочные камеры с фурмами, установленными под углом 10-60° между осью фурм

и касательной в точке их примыкания к шахте, циклоны, газоходы и течки 2.

Недостатком этого устройства является плохой контакт частиц сырьевого материала с горячими газами, выходяш,ими из топочных камер из-за наличия фурм на концах топочных камер и тангенциальное их расположение относительно шахты и низкий тепловой КПД.

Фурмы, благодаря зауженным выходам,

10 имеют высокие скорости горячего газового потока и потоки со всех топочных камер сливаются в одно кольцо газового потока, которое из-за тангенциального-расположения топочных камер прижимается к стенкам 15 шахты, образуя по центру шахты свободный проход для сырьевого материала, проваливающегося из верхней части шахты. Чем выше скорости газового потока, выходящего из фурм, тем больше окружность по центру шахты, где сырьевые частицы не контакти20руют с горячими газами, выходящими из топочных камер.

Цель изобретения - повышение производительности печи при сохранении удельного расхода топлива.

Указанная цель достигается тем, что в устройстве для тепловой обработки порошкообразного материала, содержащем вращающуюся печь, соединенную с ней лоткообразной головкой шахту с топочными камерами, циклоны, газоходы и течки, топочные камеры на входе, выходе и по всей длине выполнены одного сечения, установлены под углом 3-30° к горизонту и направлены в сторону, противоположную направлению движения газов из вращающейся печи.

Этим достигается создание направления результирующего вектора от сложения вектора вертикальной составляющей газового потока из вращающейся печи с вектором газового потока из топочных камер. При - 3-30° направление результирующего вектора находится в горизонтальном сечении щахты, при интервале скоростей в щахте газового потока из вращающейся печи 35 м/с и скоростях выхода газового потока и топочных камер - 10-50 м/с.

Из опыта работы устройств для тепловой обработки материала известно, что скорости газового потока из вращающейся печи колеблются в интервале 3-5 м/с и на выходе газового потока из топочных камер - 10- 50 м/с.

При скорости газового потока из вращающейся печи, равной 3 м/с, и скорости газового потока из топочных камер -50 и/с, суммарный вектор скоростей располагается в горизонтальной плоскости при угле топочных камер - 3°30 (tg- 0,06; oL 3°30. При скорости газового потока из вращающейся печи равной 5 м/с и скорости газового потока из топочных камер - 10 м/с, суммарный вектор скоростей располагается в горизонтальной плоскости при угле топочных камер - 26,5° (tg 0,5; 26,5°). Таким образом, при указанных диапазонах скоростей угол наклона топочной камеры лежит в пределах 3-30°.

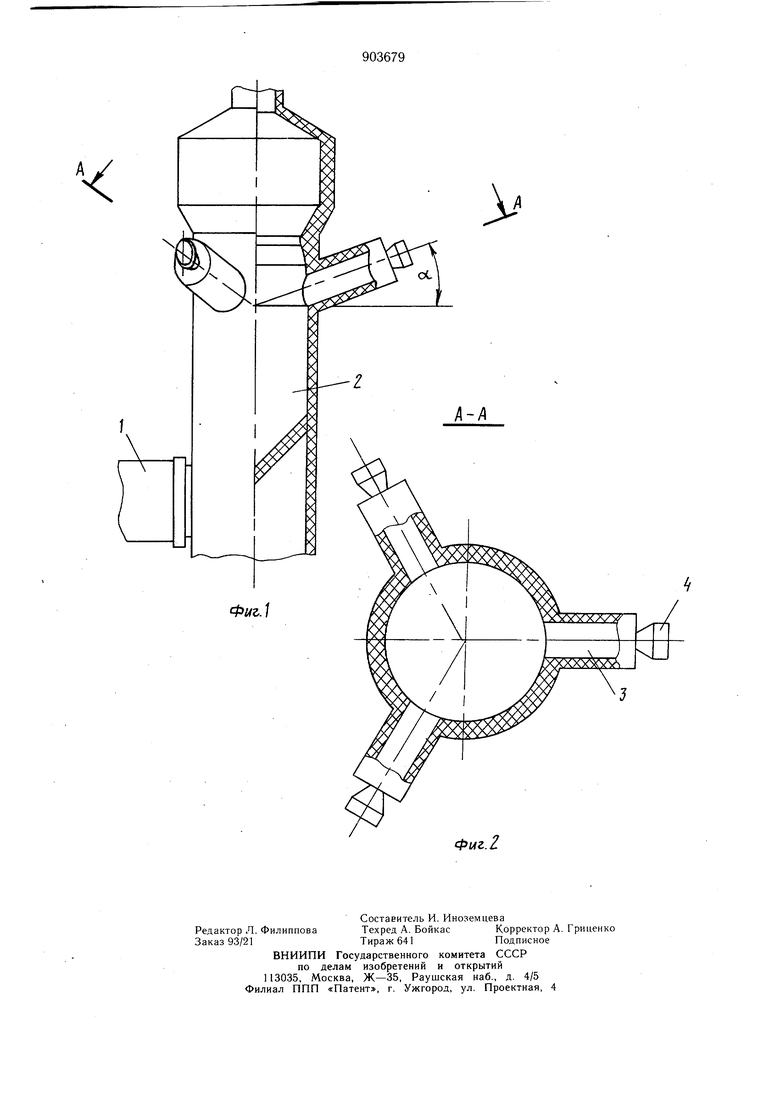

Топочные камеры при наклоне навстречу движению газа из вращающейся печи могут быть одновременно установлены с наклоном в горизонтальной плоскости к окружности щахты. Благодаря такому расположению топочных камер суммарный газовый поток от вращающейся печи и топочных камер образует перекрытие всего сечения шахты в районе установки топочных камер и имеет место теплообмен между сырьевым материалом и горячими газами по всему сечению шахты.

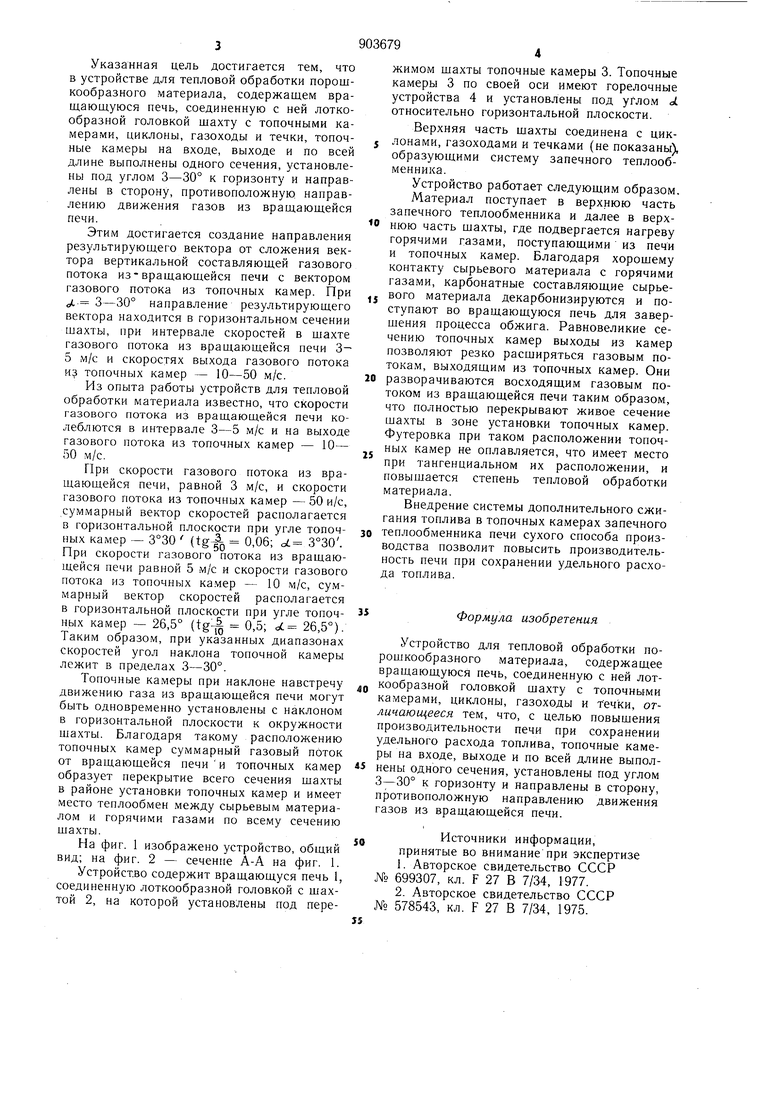

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - сечение А-А на фиг. 1.

Устройство содержит вращающуся печь 1, соединенную лоткообразной головкой с щахтой 2, на которой установлены под пережимом щахты топочные камеры 3. Топочные камеры 3 по своей оси имеют горелочные устройства 4 и установлены под углом at относительно горизонтальной плоскости.

Верхняя часть щахты соединена с циклонами, газоходами и течками (не показаны), образующими систему запечного теплообменника.

Устройство работает следующим образом.

Материал поступает в верхнюю часть запечного теплообменника и далее в верхо нюю часть щахты, где подвергается нагреву горячими газами, поступающими из печи и топочных камер. Благодаря хорошему контакту сырьевого материала с горячими газами, карбонатные составляющие сырьеj вого материала декарбонизируются и поступают во вращающуюся печь для заверщения процесса обжига. Равновеликие сечению топочных камер выходы из камер позволяют резко расщиряться газовым потокам, выходящим из топочных камер. Они 0 разворачиваются восходящим газовым потоком из вращающейся печи таким образом, что полностью перекрывают живое сечение шахты в зоне установки топочных камер. Футеровка при таком расположении топочных камер не оплавляется, что имеет место при тангенциальном их расположении, и повышается степень тепловой обработки материала.

Внедрение системы дополнительного сжигания топлива в топочных камерах запечного теплообменника печи сухого способа производства позволит повысить производительность печи при сохранении удельного расхода топлива.

Формула изобретения

Устройство для тепловой обработки порощкообразного материала, содержащее вращающуюся печь, соединенную с ней лоткообразной головкой щахту с топочными камерами, циклоны, газоходы и течки, отличающееся тем, что, с целью повыщения производительности печи при сохранении удельного расхода топлива, топочные камеры на входе, выходе и по всей длине выполнены одного сечения, установлены под углом к горизонту и направлены в сторону, противоположную направлению движения газов из вращающейся печи.

Источники информации,

принятые во внимание при экспертизе

Авторы

Даты

1982-02-07—Публикация

1980-05-26—Подача