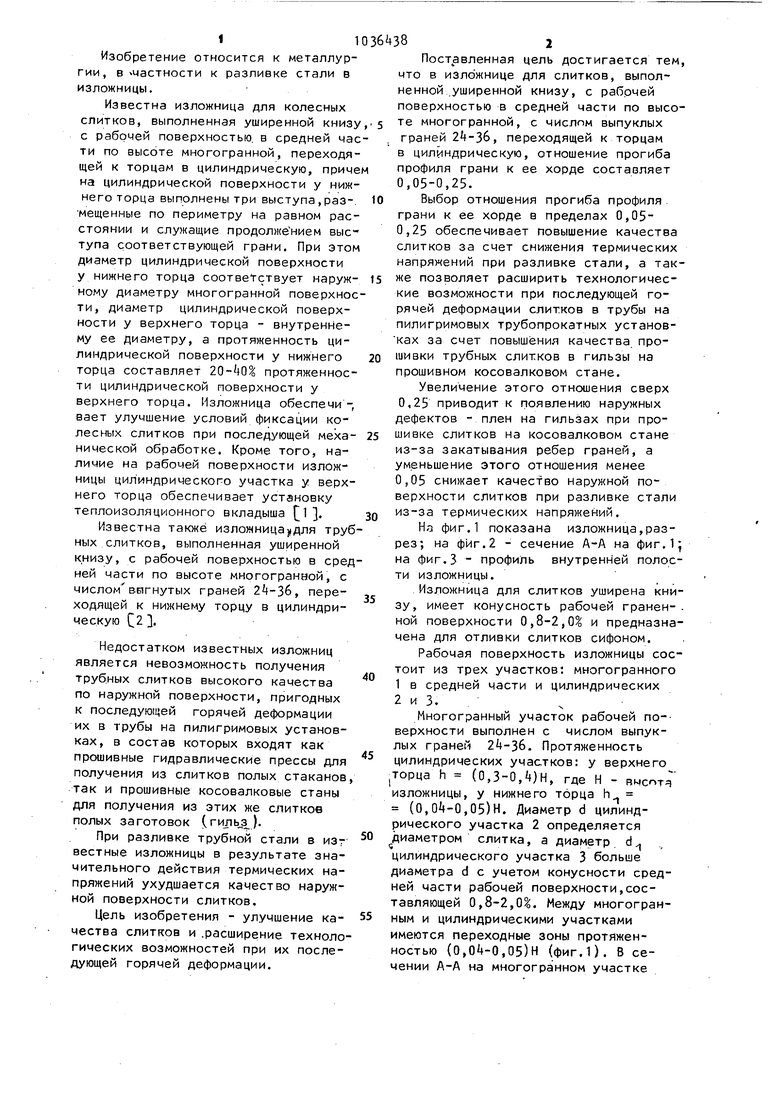

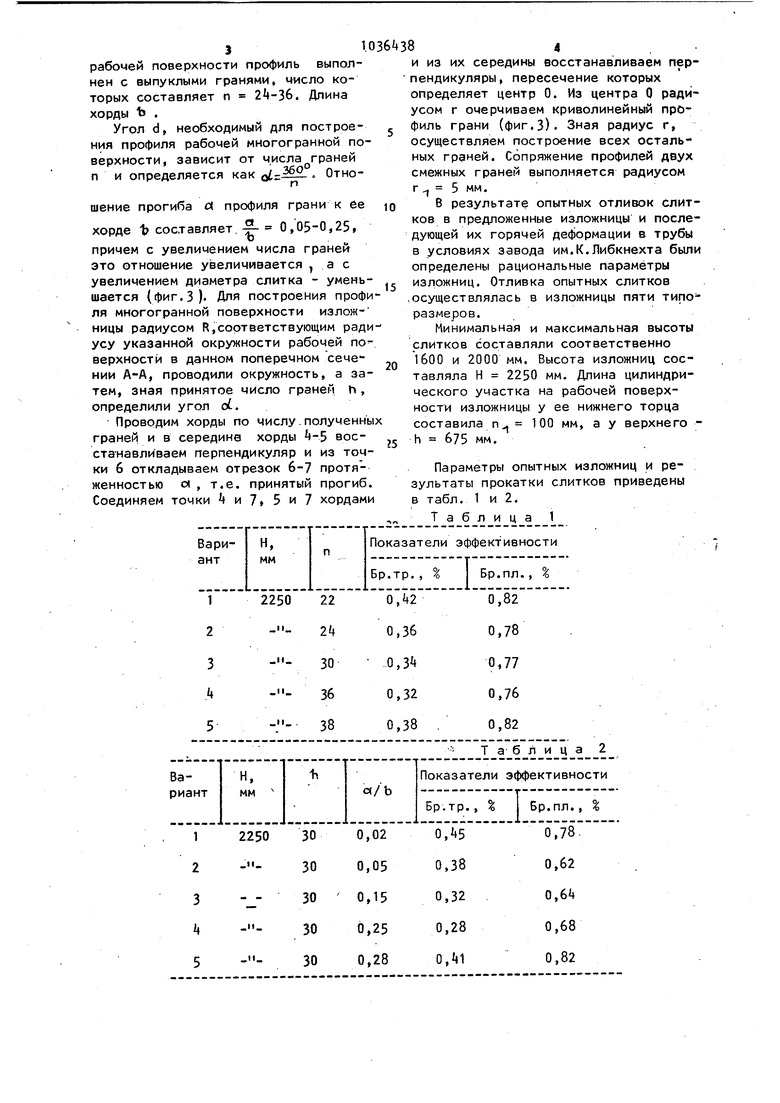

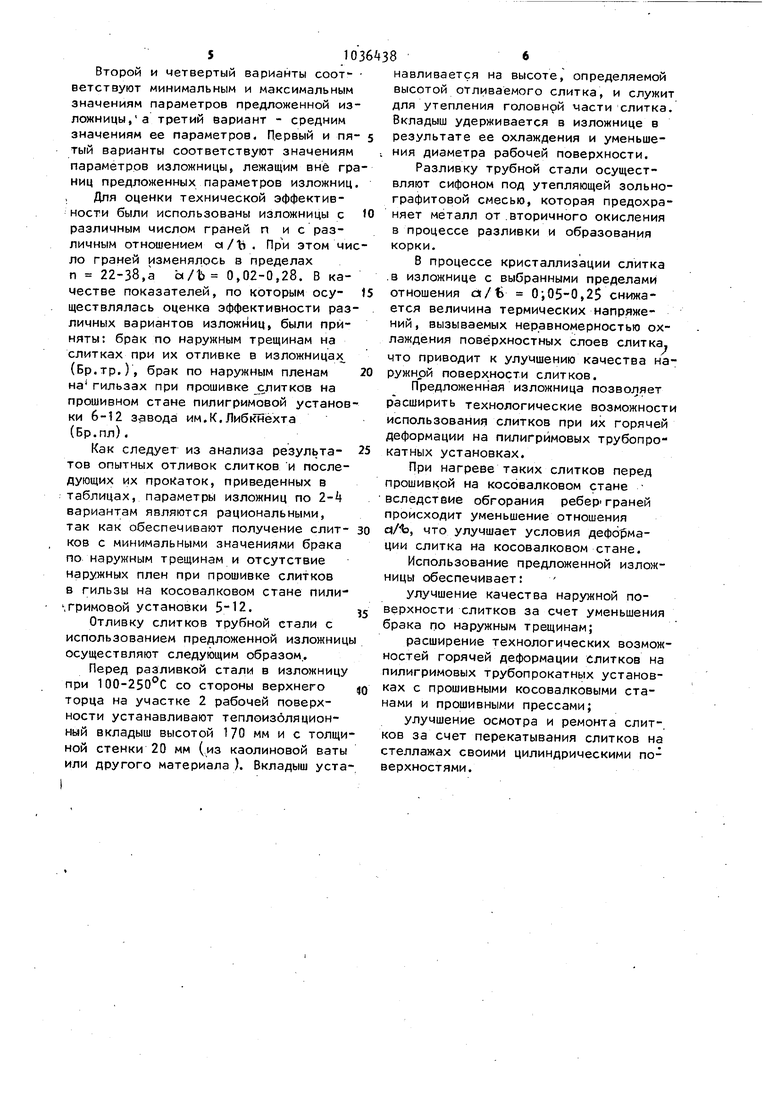

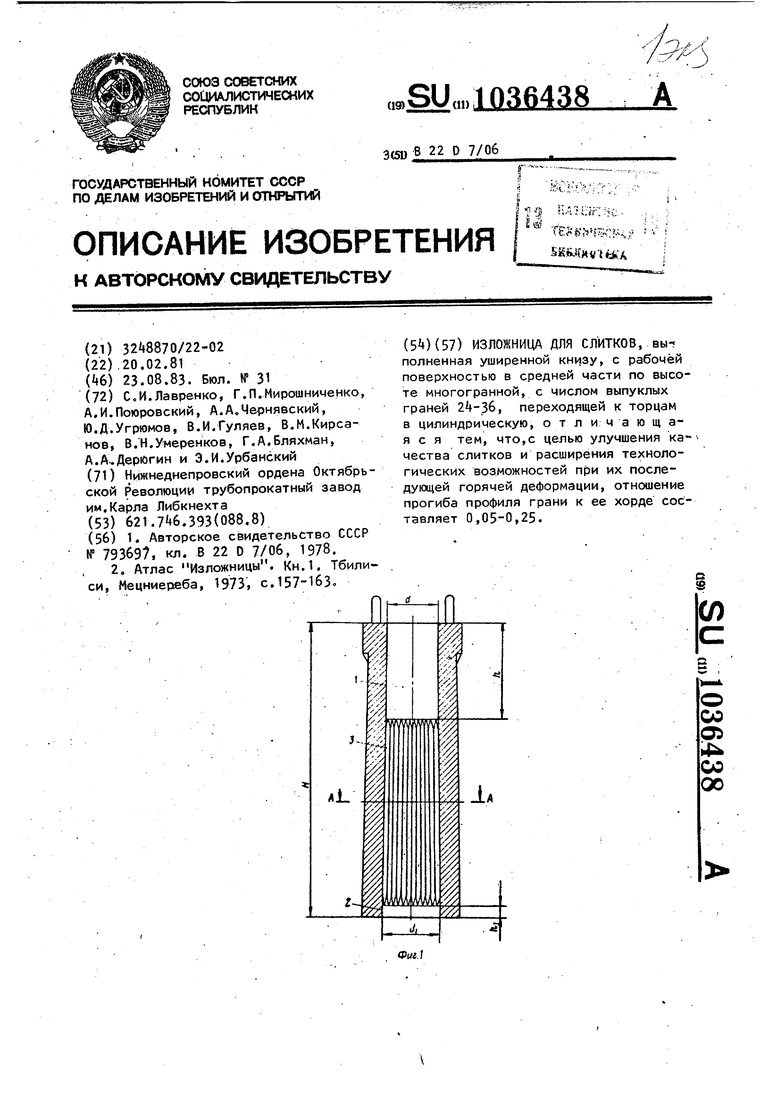

11 Изобретение относится к металлургии, в частности к разливке стали в изложницы. Известна изложница для колесных слитков, выполненная уширенной книзу с рабочей поверхностью, в средней ча ти по высоте многогранной, переходя щей к торцам в цилиндрическую, приче на цилиндрической поверхности у ниж него торца выполнены три выступа,размещенные по периметру на равном рас стоянии и служащие продолжением выступа соответствующей грани. При этом диаметр цилиндрической поверхности у нижнего торца соответствует наружному диаметру многогранной поверхнос ти, диаметр цилиндрической поверхности у верхнего торца - внутреннему ее диаметру, а протяженность цилиндрической поверхности у нижнего торца составляет 20-iO протяженности цилиндрической поверхности у верхнего торца. Изложница обеспечи вает улучшение условий фиксации колесных слитков при последующей механической обработке. Кроме того, наличие на рабочей поверхности изложницы цилиндрического участка у верхнего торца обеспечивает установку теплоизоляционного вкладыша 1. Известна также изложница);для труб ных слитков, выполненная уш.иренной к.низу, с рабочей поверхностью в сред ней части по высоте многогранной, с числомаигнутых граней , переходящей к нижнему торцу в цилиндрическую С2 }. Недостатком известных изложниц является невозможность получения трубных слитков высокого качества по наружной поверхности, пригодных к последующей горячей деформации их в трубы на пилигримовых установках, в состав которых входят как прошивные гидравлические прессы для получения из слитков полых стаканов так и прошивные косовалковые станы для получения из этих же слитков полых заготовок (ги21ь„з). При разливке трубной стали в изг вестные изложницы в результате значительного действия термических напряжений ухудшается качество наружной поверхности слитков. Цель изобретения - улучшение качества слитков и .расширение технологических возможностей при их последующей горячей деформации. 8 Пост авленная цель достигается тем, что в изложнице для слитков, выполненной .уширенной книзу, с рабочей поверхностью в средней части по высоте многогранной, с числом выпуклых граней , переходящей к торцам в цилиндрическую, отношение прогиба профиля грани к ее хорде составляет 0,05-0,25. Выбор отношения прогиба профиля. грани к ее хорде в пределах 0,050,25 обеспечивает повышение качества слитков за счет снижения термических напряжений при разливке стали, а также позволяет расширить технологические возможности при последующей горячей деформации слитков в трубы на пилигримовых трубопрокатных установках за счет повышения качества прошивки трубных слитков в гильзы на прошивном косовалковом стане. Увеличение этого отношения сверх 0,25 приводит к появлению наружных дефектов - плен на гильзах при прошивке слитков на косовалковом стане из-за закатывания ребер граней, а ум.еньшение этого отношения менее 0,05 снижает качество наружной поверхности слитков при разливке стали из-за термических напряжений. На фиг.1 показана изложница,разрез; на фиг.2 - сечение А-А на фиг.1; на фиг.З - профиль внутренней полости изложницы. Изложница для слитков уширена книзу, имеет конусность рабочей гранен-ной поверхности 0,8-2,0 и предназначена для отливки слитков сифоном. Рабочая поверхность изложницы состоит из трех участков; многогранного 1в средней части и цилиндрических 2и 3. Многогранный участок рабочей по-верхности выполнен с числом выпуклых граней 24-36. Протяженность цилиндрических участков: у верхнего |Торца h (0,3-0,)Н, где Н - висота изложницы, у нижнего торца h (0,,03)Н. Диаметр d цилиндрического участка 2 определяется диаметром слитка, а диаметр d цилиндрического участка 3 больше диаметра d с учетом конусности средней части рабочей поверхности,составляющей 0,8-2,0. Между многогранным и цилиндрическими участками имеются переходные зоны протяженностью (0,,05)Н (фиг.1). В сечении А-А на многогранном участке рабочей поверхности профиль выполнен с выпуклыми гранями, число которых составляет п . Длина хорды Ь . Угол d, необходимый для построения профиля рабочей многогранной поверхности, зависит от числа граней п и определяется как . Отношение прогиба c профиля грани к ее 0,05-0,25, хорде 1 составляет. причем с увеличением числа граней это отношение увеличивается , а с увеличением диаметра слитка - уменьшается (фиг.З) Для построения профи ля многогранной поверхности изложницы радиусом R,соответствующим ради усу указанной окружности рабочей поверхности в данном поперечном сечении А-А, проводили окружность, а затем, зная принятое число граней h. определили угол ot. Проводим хорды по числу.полученны граней и в середине хорды -5 восстанавливаем перпендикуляр и из точки 6 откладываем отрезок 6-7 протяженностью ся , т.е. принятый прогиб. Соединяем точки и 7 5 и 7 хордами и из их середины восстанавливаем перпендикуляры, пересечение которых определяет центр 0. Из центра О радиусом г очерчиваем криволинейный профиль грани (фиг.З). Зная радиус г, осуществляем построение всех остальных граней. Сопряжение профилей двух смежных граней выполняется радиусом г 5 мм. В результате опытных отливок слитков в предложенные изложницы и последующей их горячей деформации в трубы в условиях завода им.К.Либкнехта были определены рациональные параметры изложниц. Отливка опытных слитков осуществлялась в изложницы пяти типо размеров. Минимальная и максимальная высоты слитков составляли соответственно 1600 и 2000 мм. Высота изложниц составляла Н 2250 мм. Длина цилиндрического участка на рабочей поверхности изложницы у ее нижнего торца составила п 100 мм, а у верхнего h 675 мм. Параметры опытных изложниц и результаты прокатки слитков приведены в табл. 1 и 2. Т а б л и ц а 1

Второй и четвертый варианты соответствуют минимальным и максимальным знамениям параметров предложенной изложницы/ а третий вариант - средним знамениям ее параметров. Первый и лятый варианты соответствуют знамениям параметров изложницы, лежащим вне границ предложенных параметров изложниц.

Для оценки технической эффективности были использованы изложницы с различным числом граней п и с различным отношением сл/Ь . При этом число граней изменялось в пределах п 22-38,а с(/Ъ 0,02-0,28. В качестве показателей, по которым осуществлялась оценка эффективности различных вариантов изложниц, были приняты: брак по наружным трещинам на слитках при их отливке в изложницах (Вр.тр,), брак по наружным пленам на гильзах при прошивке литков на прошивном стане пилигримовой установки 6-12 завода им.К.Либкнехта (Бр.пл).

Как следует из анализа результатов опытных отливок слитков и последующих их прокаток, приведенных в таблицах, параметры изложниц по 2-4 вариантам являются рациональными, так как обеспечивают получение слитков с минимальными значениями брака по наружным трещинам и отсутствие наружных плен при прошивке слитков в гильзы на косовалковом стане пили.гримовой установки 5-12.

Отливку слитков трубной стали с использованием предложенной изложницы осуществляют следующим образом.

Перед разливкой стали в изложницу при 100-250С со стороны верхнего торца на участке 2 рабочей поверхности устанавливают теплоизоляционный вкладыш высотой 170 мм и с толщиной стенки 20 мм (из каолиновой ваты или другого материала ). Вкладыш уста1

навливается на высоте, определяемой высотой отливаемого слитка, и служит для утепления головн9Й масти слитка. Вкладыш удерживается в изложнице в результате ее охлаждения и уменьшения диаметра рабочей поверхности.

Разливку трубной стали осуществляют сифоном под утепляющей зольнографитовой смесью, которая предохраняет металл от .вторичного окисления в процессе разливки и образования корки.

В процессе кристаллизации слитка .в изложнице с выбранными пределами отношения ot/ti О;05-0,25 снижается величина термических напряжений , вызываемых неравномерностью охлаждения поверхностных слоев слитка, что приводит к улучшению качества наружной поверхности слитков.

Предложенная изложница позволяет

расширить технологические возможности использования слитков при их горячей деформации на пилигрймовых трубопрокатных установках.

При нагреве таких слитков перед прошивкой на косовалковом стане вследствие обгорания реберграней происходит уменьшение отношения , что улучшает условия деформации слитка на косовалковом стане.

Использование предложенной изложницы обеспечивает:

улучшение качества наружной поверхности слитков за счет уменьшения брака по наружным трещинам;

расширение технологических возможностей горячей деформации слитков на пилигрймовых трубопрокатных установках с прошивными косовалковыми станами и прошивными прессами;

улучшение осмотра и ремонта слит-, ков за счет перекатывания слитков на стеллажах своими цилиндрическими поверхностями.

А.Д

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Слиток для прокатки труб | 1988 |

|

SU1560370A1 |

| ОПРАВКА КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА | 2009 |

|

RU2378063C1 |

| Слиток для косовалковой прошивки | 1991 |

|

SU1773513A1 |

| Поддон для изложниц сифонной отливки трубных слитков | 1978 |

|

SU863151A1 |

| ОПРАВКА ПРОШИВНОГО СТАНА ДЛЯ ПРОШИВКИ СЛИТКОВ И ЗАГОТОВОК ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2005 |

|

RU2297894C2 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ ИЗ ЛИТЫХ СЛИТКОВ СТАЛЕЙ АУСТЕНИТНОГО КЛАССА | 2006 |

|

RU2303498C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ХЛАДОСТОЙКИХ И КОРРОЗИОННО-СТОЙКИХ ТРУБ РАЗМЕРОМ 377×9-16 мм НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2013 |

|

RU2541228C2 |

| СПОСОБ ПРОКАТКИ БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ОБСАДНЫХ ТРУБ РАЗМЕРОМ 426х10-12 мм С УПОРНОЙ РЕЗЬБОЙ "БАТТРЕСС"-"ОТБТ-426" | 2005 |

|

RU2311239C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ХЛАДОСТОЙКИХ И КОРРОЗИОННО-СТОЙКИХ ТРУБ РАЗМЕРОМ 377×9-16 И 426×9-18 мм НА ТПУ 8-16 C ПИЛИГРИМОВЫМИ СТАНАМИ С ПОВЫШЕННЫМИ ТРЕБОВАНИЯМИ ПО КРИВИЗНЕ | 2013 |

|

RU2542150C2 |

| Способ производства гильз на косо-ВАлКОВОМ CTAHE | 1979 |

|

SU804022A1 |

ИЗЛОЖНИЦА ДЛЯ СЛИТКОВ, . вы- полненная уширенной книзу, с рабочей поверхностью в средней части по высоте многогранной, с числом выпуклых граней 24-36, переходящей к торцам в цилиндрическую, отличающаяся тем, что,с целью улучшения качества слитков и расширения технологических возможностей п(эи их последующей горячей деформации, отношение прогиба профиля грани к ее хорде составляет 0,05-0,25. (Л О5 Ni:;) оо с

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| САЛЬНИК ШАРНИРА ГУСЕНИЦЫ ТРАКТОРА | 1948 |

|

SU79369A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Тбилиси, Мецниереба, 1973, с.157-1бЗ, | |||

Авторы

Даты

1983-08-23—Публикация

1981-02-20—Подача