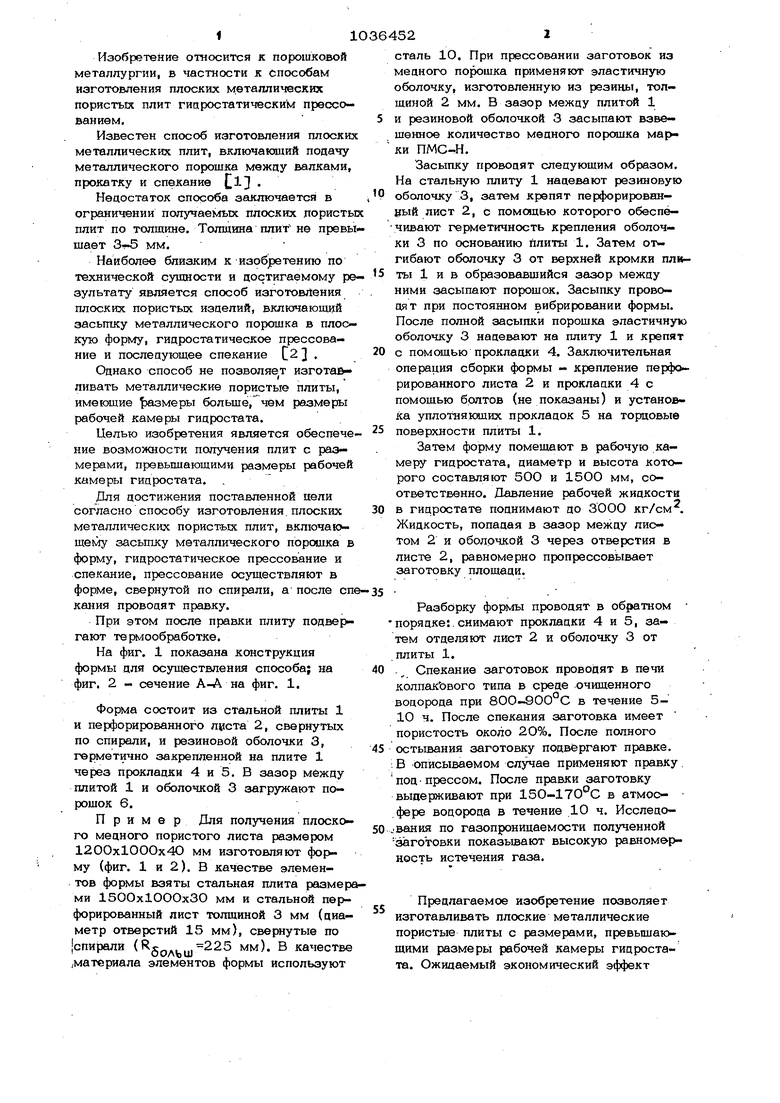

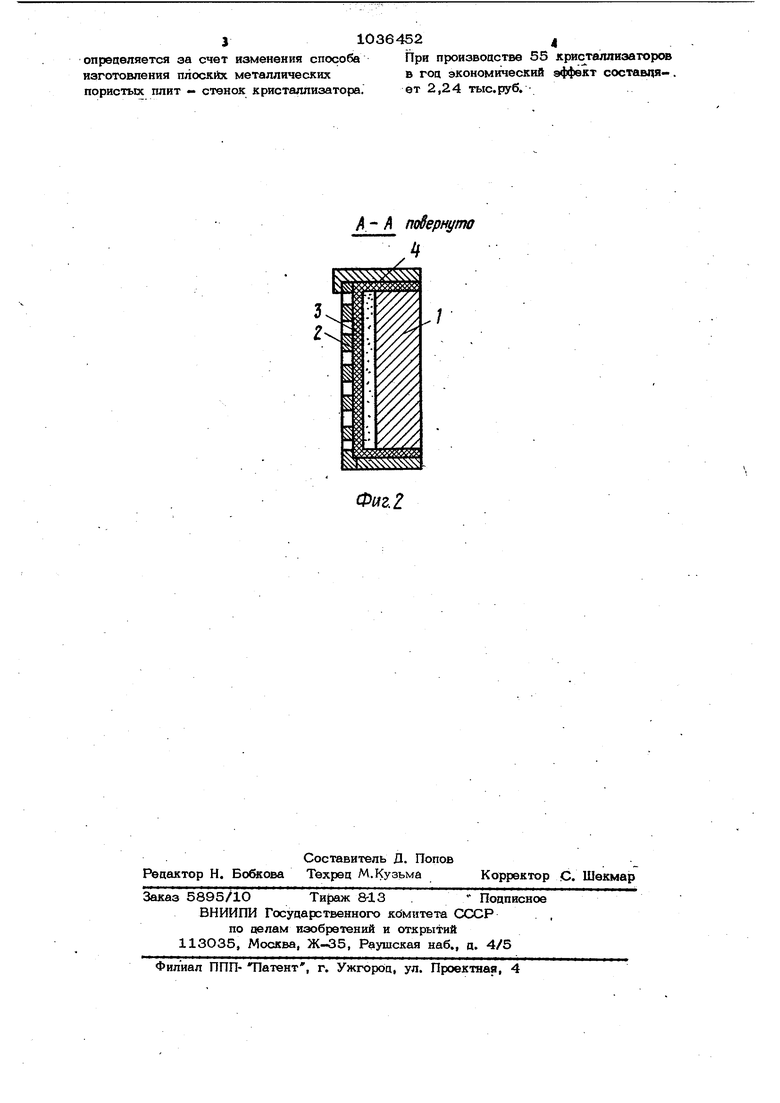

Изобретение отаосится к порошковой металлургии, в частности к способам изготовления плоских металлических пористых плит гидростатическим прессованием. Известен способ изготовления плоски металлических плит, включающий попачу металлического порошка между валками прокатку и спекание |1 . Недостаток способа аеитючается в ограничении получаемых плоских порист плит по толщине. Толщина плит не превы шает 3-5 мм. Наиболее близким к изобретению по технической сущности и достигаемому р зультату является способ изготовления плоских пористых изделий, включающий засьшку металлического порощка в плос кую форму, гидростатическое прессование и последующее спекание С23 . Однако способ не позволяе т изготавливать металлические пористые плиты, имеющие «змеры больще, чем размеры рабочей камеры гидростата. Целью изобретения является обеспече ние возможности получения плит с размерами, превьш1ающимч размеры рабочей камеры гидростата. , Для достижения поставленной цели согласно способу изготовления.плоских металлических пористых плит, включающему засьшку металлического порошка в форму, гидростатическое прессование и спекание, прессование осуществляют в форме, свернутой по спирали, апосле сп кания проводят правку. При этом после правки плиту подвергают термообработке. На фиг. 1 показана конструкция формы для осуществления способа; на фиг. 2 - сечение А-А на фиг. 1. Форма состоит из стальной плиты 1 и перфорированного лрста 2, свернутых по спирали, и резиновой оболочки 3, герметично закрепленной на плите 1 через прокладки 4 и 5. В зазор между плитой 1 и оболочкой 3 загружают порошок 6. Пример Для получения плоско го медного пористого листа ризмером 1200х10ООх4О мм изготовляют фofv. му (фиг. 1 и 2). В качестве элементов формы взяты стальная плита размер ми 1500х1ОООхЗО мм и стальной перфорирюванный лист толщиной 3 мм (диаметр отверстий 15 мм), свер«утые по |спирали 5oAbuJ качестве ,материала элементов формы используют 522 сталь 10. При прессовании заготовок из медного порощка применяют эластичную оболочку, изготовленную из резины, толщиной 2 мм. В зазор между плитой 1 и резиновой оболочкой 3 засыпают взве- щенное количество медного порощка марки ПМС-Н. Засыпку проводят следующим образом. На стальную плиту 1 надевают резиновую оболочку 3, затем крепят перфорирован; ый лист 2, с помощью которого обеспечивают герметичность крепления оболочки 3 по основанию плиты 1. Затем отгибают оболочку 3 от верхней кромки плиты 1 и в образовавшийся зазор между ними засыпают порощок. Засыпку проводят при постоянном вибрировании формы. После полной засыпки порошка эластичную оболочку 3 надевают на плиту 1 и крепят с помощью прокладки 4. Заключительная операция сборки формы - крепление перфорированного листа 2 и прокладки 4 с помощью болтов (не показаны) и установка уплотняющих прокладок 5 на торцовые поверхности плиты 1. Затем форму помещают в рабочую камеру гидростата, диаметр и высота которого составляют 5ОО и 15ОО мм, соответственно. Давление рабочей жидкости в гидростате поднимают до ЗООО кг/см . Жидкость, попадая в зазор между листом 2 и оболочкой 3 через отверстия в листе 2, равномерно пропрессовьгвает заготовку площади. Разборку формы проводят в обратном порядке:. снимают прокладки 4 и 5, затем отделяют лист 2 и оболочку 3 от плиты 1. ., Спекание заготовок проводят в печи колпакЪвого типа в среде .очищенного водорода при 800-900°С в течение 51О ч. После спекания заготовка имеет пористость около 20%. После полного остывания заготовку подвергают правке. В описываемом случае применяют правку. подпрессом. После правки заготовку выдерживают при 150-170 С в атмос.фере водорода в течение 10 ч. ИсследоВания по газопроницаемости полученной -заготовки показывают высокую равномерность истечения газа. Предлагаемое изобретение позволяет изготавливать плоские металлические пористые плиты с размерами, превышающими размеры рабочей камеры гидростата. Ожидаемый экономический эффект

310364524

определяется за счет изменения способаПри произвоцстве 55 кристаллизаторов

изготовления плоских металлическихв год экономический эффект составця-.

пористых плит - стенок кристаллизатора.ет 2,24 тыс.руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления двухслойных пористых изделий из порошков никеля | 1982 |

|

SU1097452A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТВЕРДОСПЛАВНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1993 |

|

RU2041023C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО МАТЕРИАЛА | 2007 |

|

RU2353474C2 |

| Способ изготовления двухслойных пористых изделий | 1988 |

|

SU1521523A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОЙ ЯЧЕИСТОЙ СТРУКТУРЫ ИЗ КЕРАМИКИ | 2007 |

|

RU2348487C2 |

| Пресс-форма для гидростатического прессования из порошка полых заготовок | 1985 |

|

SU1310111A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛОТНЫХ ЗАГОТОВОК ИЗ ПОРОШКА | 1990 |

|

SU1801265A3 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ПОЛИМЕРНОГО МАТЕРИАЛА | 2008 |

|

RU2377335C1 |

| СПОСОБ ГИДРОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ЛОПАТОК ИЗ ПОРОШКА | 1989 |

|

SU1790805A1 |

| Способ гидростатического прессования порошков | 1982 |

|

SU1092006A1 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКИХ МЕТАЛЛИЧЕСКИХ ПОРИСТЫХ ПЛИТ, включающий засыпку металлического порошка в форму, гидростатическое прессование и спекание, о т, л и ч чающийся тем, что, с целью обеспечения возможности получения плит с размерами, превышающими размеры ра- бочей камеры гидростата, прессование осуществляют в форме, свернутой по спирали, а после спекания проводят правку. 2. Способ ПОп. 1, о т л и ч а ю щ и и с я тем, что после правки плиту подвергают термообработке. (Л 00 СП) ел ю Фиг.1

1 - Л побернуто

0UZ.Z

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Виноградов Г | |||

| А | |||

| и др | |||

| Прокатка металлических порошков | |||

| М., Металлургия, 1969,,с | |||

| Способ нагрева эквипотенциального катода в электронных вакуумных реле | 1921 |

|

SU266A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ильин Г | |||

| А | |||

| и Гольман Л | |||

| Д | |||

| Оборудование и технология гидростатического прессования порошксшых материалов, №11-67-2 | |||

| М., НИИИНФОРТЯЖМАШ,: 1967, с | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1983-08-23—Публикация

1982-02-18—Подача