2. Устройсугво по п. I, о т л и ч а ю щ е е с я тем, что с целью расширейия тёхнологичесжих возможностей, плита выполнена составной и снабжена механиэмом подъема верхней части, шарнирно соединенной снижней частью, примем механизм подъема вьшолнен в

воде хлзшового устройства и расположен межпу верхней я нткнЫ) част51ми плиты.

а. Устройство по п. I, отличают е е с а тем, что оно снабжено подпружиненным клиновым фиксатором, шарннрно закрепленным на корпусе.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ЦЕНТРОВАНИЯ ЗАГОТОВОК | 1967 |

|

SU204094A1 |

| ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ | 1996 |

|

RU2101115C1 |

| СТАНОК ДЛЯ ЦЕНТРОВАНИЯ КРУГЛЫХ 3ArOTQ_BQjC-^- | 1970 |

|

SU276696A1 |

| Машина для сборки изоляторов | 1986 |

|

SU1403107A1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| Трубогибочный комплекс | 1987 |

|

SU1470389A1 |

| Автоматическая линия для производства изделий переменного сечения | 1986 |

|

SU1444044A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Способ изготовления деталей с винтовым профилем и устройство для его осуществления | 1975 |

|

SU531612A1 |

| Устройство для раскатки деталей типа дисков | 1968 |

|

SU272944A1 |

I. УСТРОЙСТВО ДЛЯ ЦЕНТРОВАНИЯ, содержащее корпус,центровальную головку, установленную на шште самоходной тележки, двигающейся вдоль стеллажа с заготовками, и механизм автоматической установки рабочего инструмента по центру заготовки, о т л и ч а ю щ а е с я тем, что, с целью упрощения конструкции, повышения точности и производительности обработки, механизм автоматической установки рабочего инструмента выполнен в вдае кронштейна с роликом, двух пар реек-шестерен, шестерни которых установлены на одном валу и .имеют отношение числа зубьев 1:2, причем одна рейка жестко соединена с центральной головкой, а на верхнем конце другой закреплен кронштейн с роликами. (Л QO O 4i

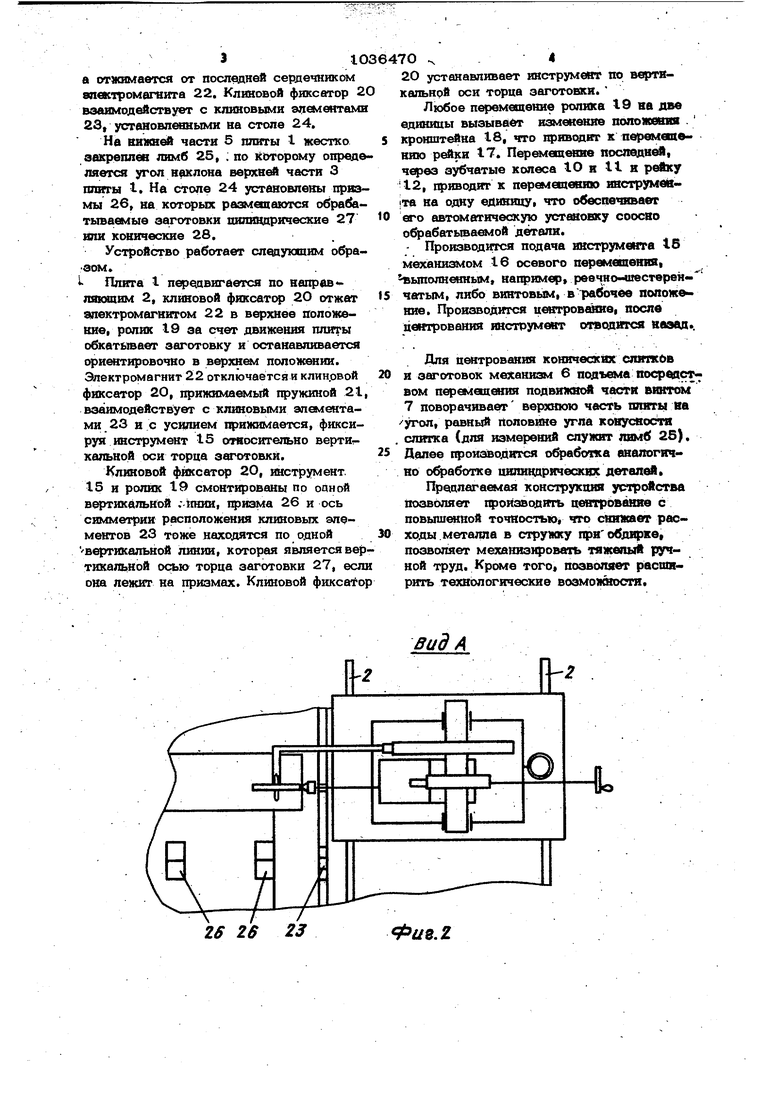

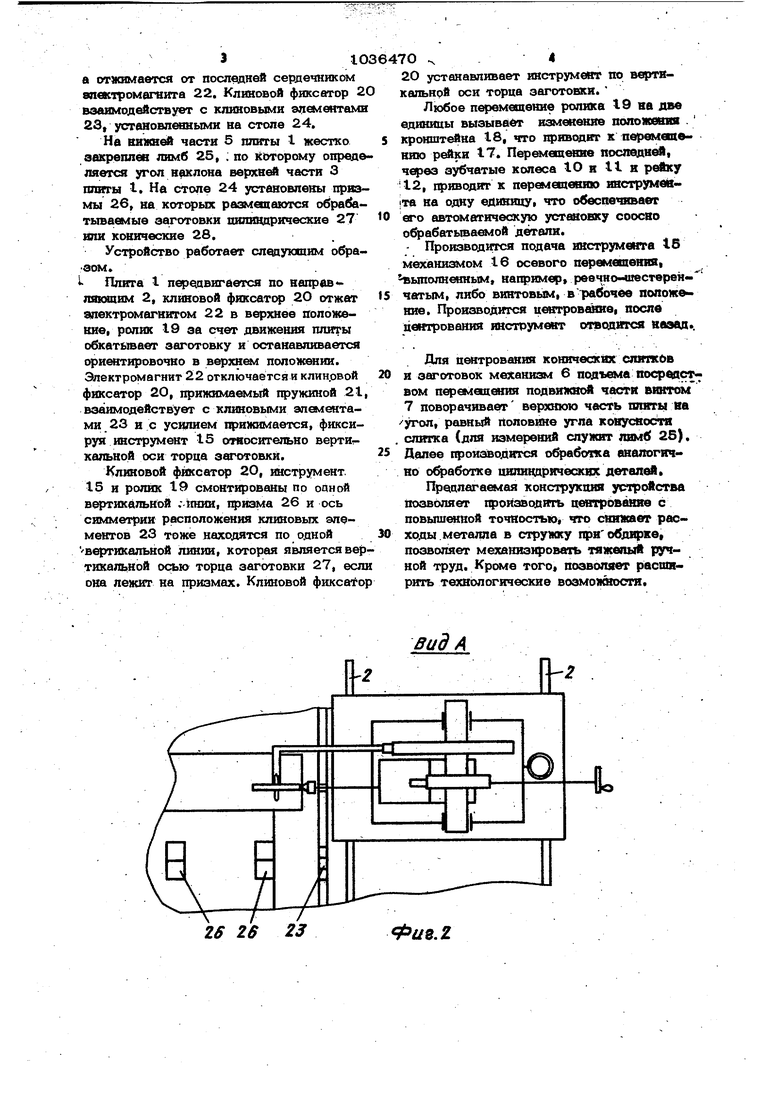

изобретение относится к машинострое нию, в частности к конструкциям станков и устройств для высверливания или выжигания центровых отверстий ципшздрн ческих или конических литых и кованых заготовок при черновой токарной о аботке. Известно устройство для центрования заготовок, выполненное в вице двигающей ся вдоль стеллажа с заготовками самохо ной тележки. На ней смонтирована перпендикулярно к торцам заготовок стойка с подвесной рамкой, которая несет корпус с центровальной головкой и аахсимные губки. Губки имеют возможность вер тикально перемодаться по винту, который имеет опору в верхней зажимной губке, а на участке хода гайки, связанной с ниж ней губкой имеет шаг в два раза больший .чем на участке хода гайкн связанной с .центровальной головкой, что и o6ecjie4HBa ет автоматическую установку центрирующего инструмента по центру заготовки Ц t Недостатками этого устройства являются визуальная установка тележки в положеНИН, когда рабочий инструмент находится на вертикальной оси торца заготобки, нефиксированное положение заготовки на стеллаже, невозможность центрования на строго круглых заготовках, невысокая точность центрования. Целью изобретения является утфсяценне конструкции, повышение точности и производительности обработки, а также расширение технологических возможностей. Указанная цель достигается тем, что механизм автоматической установки рабочего инст румента вьшолвш в Ъ1щб кронштейна с роликом, двух пар рееК шестерен, шестерни которых установленьт на одном валу и имеют отношение .числа аубьев 1:2, причем одна рЫЬса жестко соединена с центральной головкой, а на верхнем конце другой закреплен кронштейн с роликом. При. этом плита самоходной тележки вьшолнена составной и снабжена механизмом подъема верхней части, шарнирно соединенной с нижней частью, причем механизм подъема вьшолнен в ввде клинового устройства и расположен межпу верхней я нижней частями плиты. Кроме того, устройство снабжено подпружиненным клиновым фиксатором, шарнирно закрепленным на корпусе. На фиг. I изображено устройство, вцд; на фиг. 2 - ът А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. I. Устройство содержит плиту I, которая установлена с возможностью перемещения на направляющих 2. Плита 1 вьшолнена составной, верхняя часть 3 которой посредством шарН1фа 4 соединена с нижней честью 5. Между верхней и нижней частями расположен механизм 6 подъема, вьшолненный в воде двух клиньев, один из которых жестко закреплен на верхней части 3 плиты 1, а второй установлен с возможностью перемещения и жестко связан с винтом 7 передачи винт-гайка. На верзшей части 3 шшты I жестко установлена стойка 8, на которую через подшшнюси опирается вал 9, на котором размещены две шестерни Ю и 11. Шестерня 10 находится в зацеплении с рейкой 12, один конец которой через гибкий элемент связан с щ отивовесом 13, в другой жестко связан с центральной головкой 14, несущей инструмент 15 и механизм 16 осевого перемещения инструмента. Шестерня 11 находится в зацеплении с рйЬсой 17, с которой жестко связан кронштейн 18, несущий ролик 19. Клиновой фиксатор 2О шарннрно установлен на стойке 8 и подпружинен пружиной 21 относительно верхней части 3 плиты 1,

а отжимается от последней сердечником влектромагнита 22. Клиновой фиксатор 20 взаимодействует с клнновымн элементами 23, устеиговленными на столе 24.

На нижней части 5 плиты 1 жестко эакреплев лимб 25, : по к&торому onpctae ляется угол наклона верхней части 3 пшггы I. На столе 24 установлены призмы 26, на которых размешаются обрабатываемые заготовки пипиадрические 27 Или конические 28.

Устройство работает следуюшим образом.

Пл1гга t передвигается по направ ляюшим 2, клиновой фиксат(ф 20 отжат электромагнитом 22 в верхнее положение, ролик 19 за счет движения плиты обкатывает заготовку и останавливается ориентировочно в верхниул положении. Электромагнит 22 отключается и клин.овой фиксатор 20, прижимаемый пружиной 21, взаимодейств ует с клиновыми элементами 23 н с усилием прижимается, фиксируя инструмент 15 относительно вертикальной оси торца заготовки.

Клиновой фиксатор 20, инструмент. 15 и ролик 19 смонтированы по одной вертикальной .-.{шии, тфизма 26 и ось симметрии расположения клиновых элементов 23 тоже находятся по одной Вертикальной линии, которая является вертикальной ооькх торца заготовки 27, если она лежит на призмах. Клиновой фиксатор

20 устанавливает инструмент по вертикальной оси торца заготовки.

Любое перемещение ролика 19 на две единицы вызывает изменение положения . кронштейна 18, что привошгг к переметению рейки 17. Пёр@и(ещетю последней, через зубчатые колеса 10 и 11 и 12, приводэт к перемоцевию инструмевта на одну единицу, что обеспечивает его автоматическую установку соосно обрабатьюаемой детали. Производится подача инструмента 15 механизмом 16 осевого перемешеш1Я| ыполненным, например рееч но-шестерен- чатым, либо винтовым, врабочее положе ние. Производится цет-ровакие, после центрования инструмент отвслиггся наэш.

Для ц хтрования конических слитков и зшотовок механизм 6 подъема посредст вом перемещения подвижяЫ части винтом 7 поворачивает верхнюю часть плиты ва угол, равный половине угла конусности слтка (для измерений служит лимб 25). Далее производится о аботка аналогично офаботке цилиндрических деталЫ.

Предлагаемая конструкция устройства позволяет проИзводтъ центрование с повышенной точностыо, что снижает расходы металла в стружку приобдирке, позволяет мехаюкэироватъ тяжелый ручкой труд. Кроме того, позволяет расширить технологические возмотюсти.

| I | |||

| Ротационный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию, и т.п. работ | 1924 |

|

SU204A1 |

| В, 23 В 49/04, 1966 | |||

Авторы

Даты

1983-08-23—Публикация

1979-09-11—Подача