/4-

-J5

4

4

4:;ii.

4

Изобретение относится к обработке металлов давлением, а именно к обору- с. дованию для поперечно-клиновой прокатки.5

Цель изобретения - автоматизация выгрузки изделий различной формы.

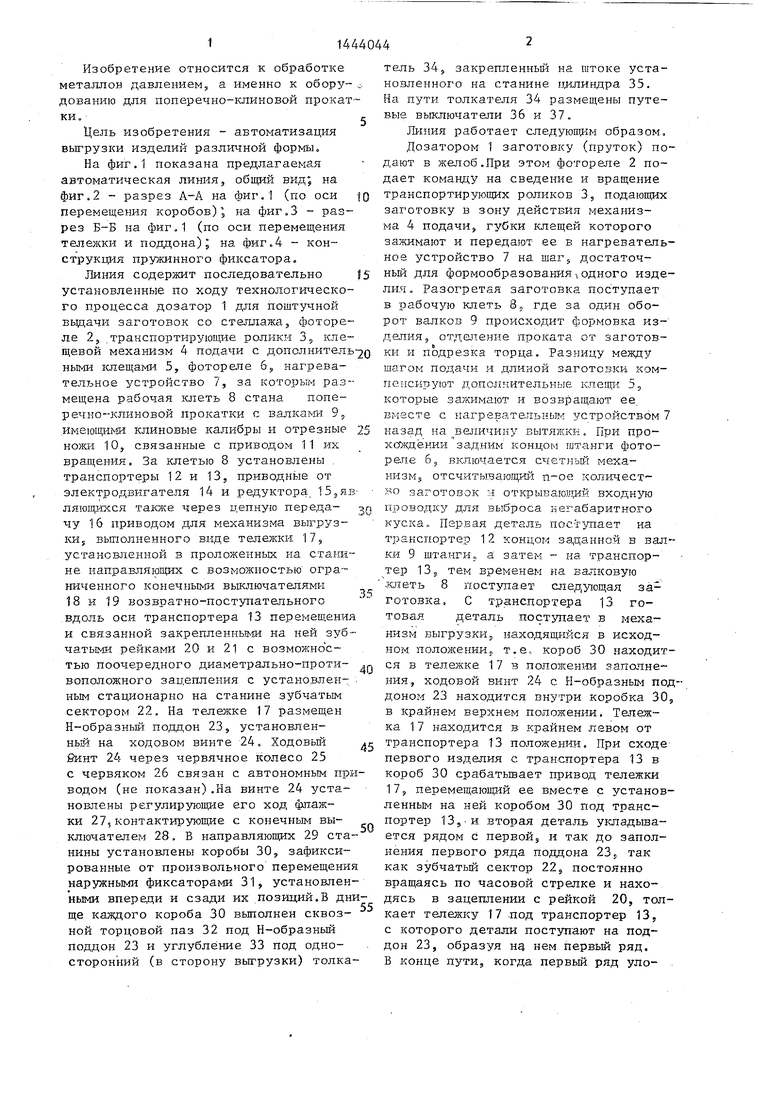

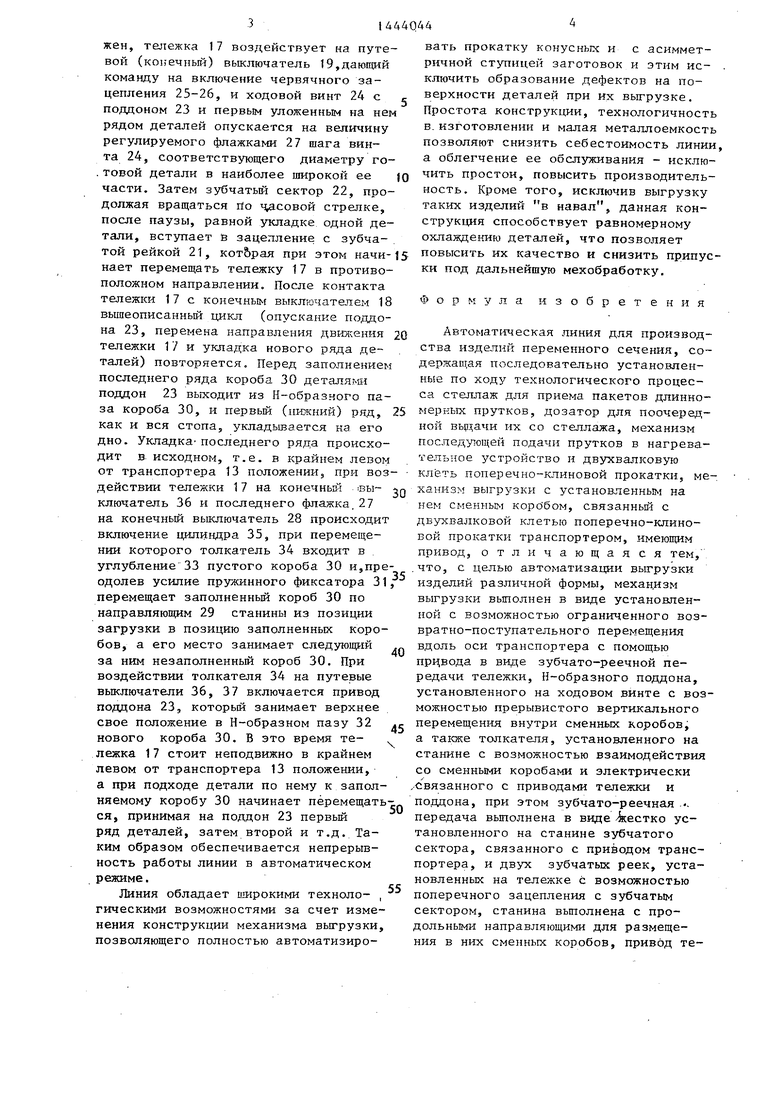

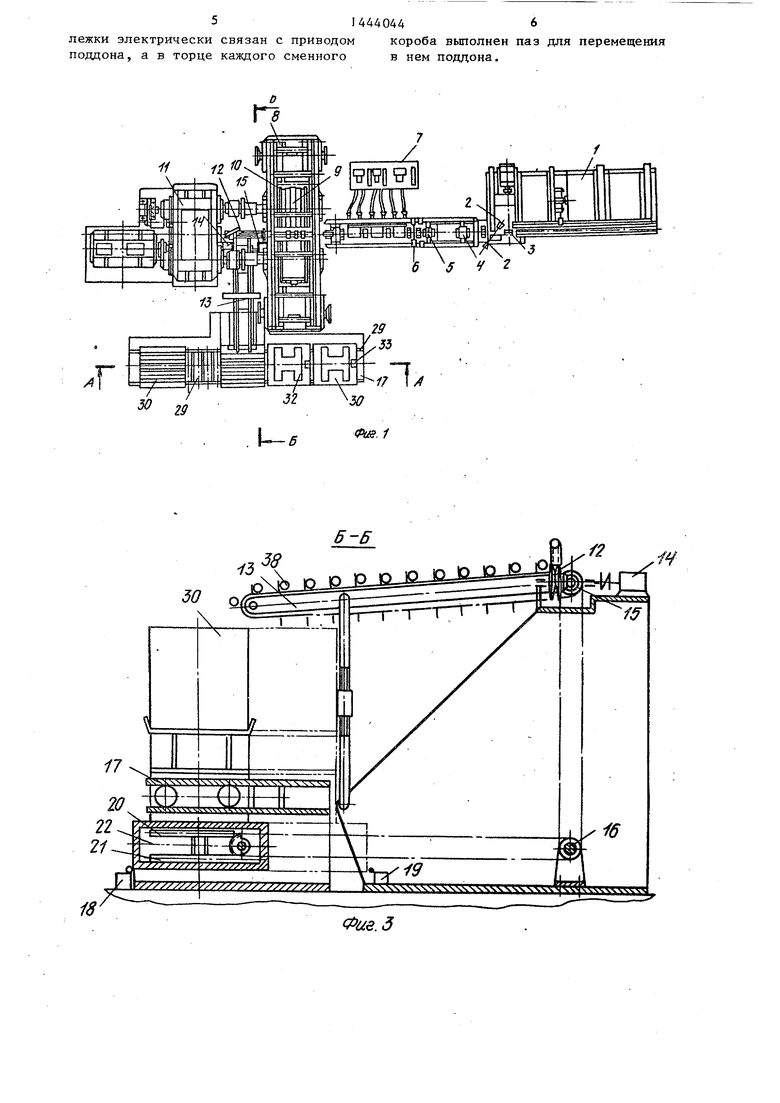

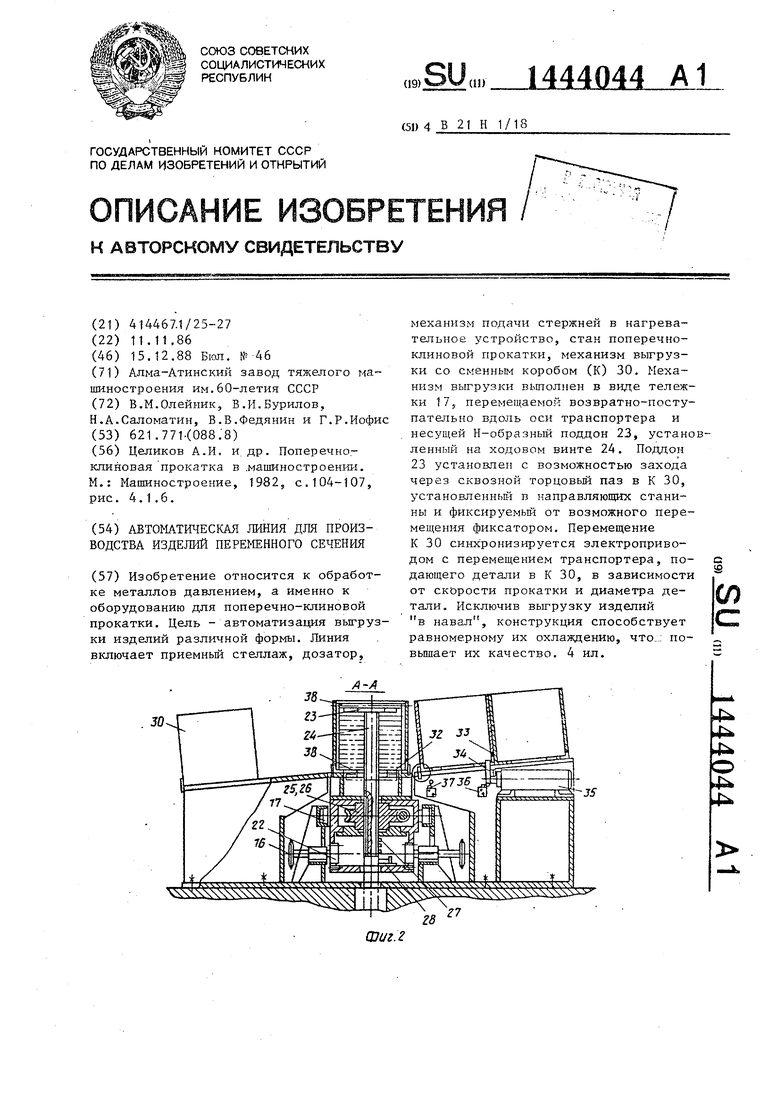

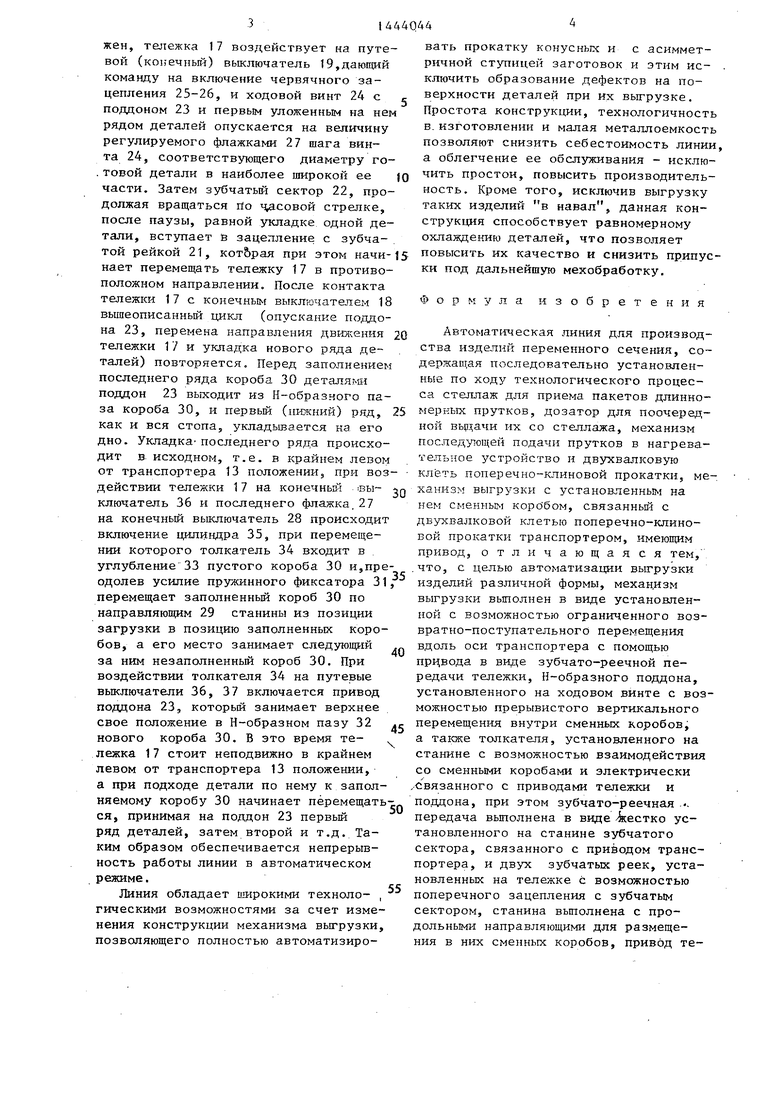

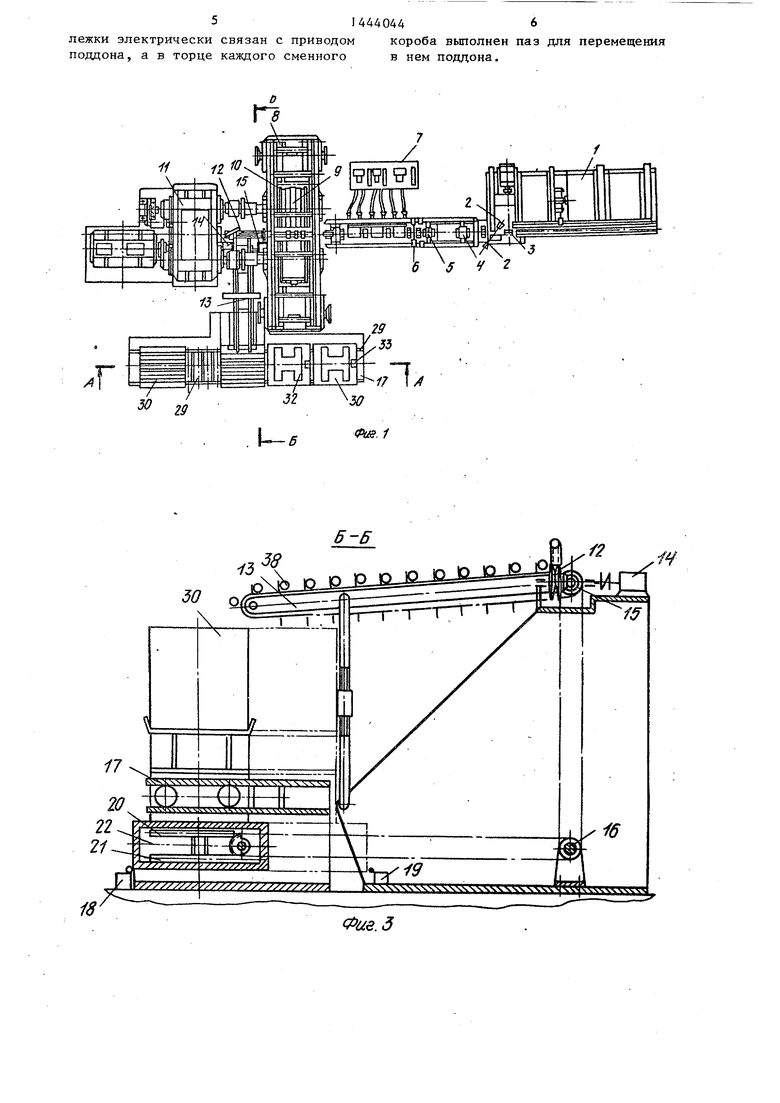

На фиг.1 показана предлагаемая автоматическая , общий вид; на фиг.2 - разрез А-А на фиг,1 (по оси ю перемещения коробов), на фиг.З - разрез Б-Б на фиг.1 (по оси перемещения тележки и поддона), на - конструкция пружинного фиксатора.

Линия содержит последовательно fS установленные по ходу технологического процесса дозатор 1 для поштучной вьщачи заготовок со стеллажа, фотореле 2, транспортирующие ролики 3, клетель 34, закрепленньй на штоке уста новленного на станине тдапиндра 35. На пути толкателя 34 размещены путе вые выключатели 36 и 37.

Линия работает следующим образом Дозатором 1 заготовку (пруток) п дают в желоб.При этом фотореле 2 по дает команду на сведение и вращение транспортирующих роликов 3, подающи заготовку в зону действия механизма 4 подачи, губки клещей которого зажимают и передают ее в нагревател ное устройство 7 на шаг, достаточный для формообразования 1 одного изд лия . Разогретая заготовка поступает в рабочую клеть 8 где за один оборот валков 9 происходит формовка из дагшя, отделение проката от заготов

щевой механизм 4 подачи с дополнитель-2о ки и подрезка торца. Разницу между

ными югещами 5, фотореле б, нагревательное устройство 7, за которь;м размещена рабочая 1слеть 8 стана поперечно-клиновой прокатки с B.anKaivffl 9 5 имею1111 5И клиновые калибры и отрезные 25 ножи 10, связанные с приводом 11 их вращения, За клетью 8 установлены . транспортеры 12 и 13, приводные от электродвигателя 14 и редуктора. 15jHB ляющихся тадсже через цепную переда- jri чу 16 приводом для механизма выгрузки, выполненного виде теле}кки 17, установленной в проложенньк на станине напракпяющих с возможностью ограниченного конечными выключателями 18 и 19 возвратно-поступательного вдоль оси транспортера 13 перемещения и связанной закрепленными на ней зубчатыми рейками 20 и 21 с возможно с- тью поочередного диаметрально-проти- Q воположного зацепления с устано.влен- , ным стационарно на станине зубчатым сектором 22. На тележке 17 размещен Н-образньй поддон 23, установленный на ходовом винте 24. Ходовьш бинт 24 через червячное колесо 25 с червяком 26 связан с автономным приводом (не показан).На винте 24 установлены регулирующие его ход ф,паж- ки 27,контактирующие с конечным выключателем 28. В направляющих 29 ста НИНЫ установлены коробы 30, зафиксированные от произвольного перемещения наружными фиксаторами 31, установленными впере,ци и сзади их позиций,В днище каддого короба 30 выполнен сквозной торцовой паз 32 под Н-образный поддон 23 и углубление 33 под односторонний (в сторону выгрузки) толка45

50

шагом подачи и длиной заготовки ком пенсируют допол;-штельные. клеща 5, которые зажимают и возвращают ее вместе с нагревательны устройством назад на величину вытяжкк. При про- хсокдёнии задним концом штанги фоторепе 65 включается счетньй меха- HHSMs отсчитывающий п-ое количест - но заготовок и открываюищй входиую проводку для выброса негабаритного куска„ Первая деталь постзшает на транспортер 12 концом заданной в ва ки 9 штанги, а затем - на транспортер 135 тем временем на валковую жнеть 8 поступает следующая; заготовка. С транспортера 13 готовая деталь поступает в механизм выгрузки,, находящийся в исходном пололсении„ т.е. короб 30 находи ся в тележке 17 з положении заполне ния, ходовой винт 24 с Н-образным п доном 23 находится внутри коробка 3 в крайнем верхнем положении. Тележка 17 находится в крайнем левом от транспортера 13 положении. При сход первого изделия с транспортера 13 в короб 30 срабатьшает привод тележки 17, перемещающий ее вместе с устано ленным на ней коробом 30 под транспортер 13,-и вторая деталь укладьша ется рядом с первой; и так до запол нения первого ряда поддона 23 так как зубчатьй сектор 225 постоянно вращаясь по часовой стрелке и находясь в зацеплении с рейкой 20, то кает тележку 17 лсд транспортер 13, с которого детали поступают на поддон 23, образуя на нем первьй ряд. В конце пути, когда первьй ряд улотель 34, закрепленньй на штоке установленного на станине тдапиндра 35. На пути толкателя 34 размещены путевые выключатели 36 и 37.

Линия работает следующим образом. Дозатором 1 заготовку (пруток) подают в желоб.При этом фотореле 2 подает команду на сведение и вращение транспортирующих роликов 3, подающих заготовку в зону действия механизма 4 подачи, губки клещей которого зажимают и передают ее в нагревательное устройство 7 на шаг, достаточный для формообразования 1 одного изделия . Разогретая заготовка поступает в рабочую клеть 8 где за один оборот валков 9 происходит формовка из- дагшя, отделение проката от заготовi Q 5

0

шагом подачи и длиной заготовки компенсируют допол;-штельные. клеща 5, которые зажимают и возвращают ее вместе с нагревательны устройством 7 назад на величину вытяжкк. При про- хсокдёнии задним концом штанги фоторепе 65 включается счетньй меха- HHSMs отсчитывающий п-ое количест - но заготовок и открываюищй входиую проводку для выброса негабаритного куска„ Первая деталь постзшает на транспортер 12 концом заданной в валки 9 штанги, а затем - на транспортер 135 тем временем на валковую жнеть 8 поступает следующая; заготовка. С транспортера 13 готовая деталь поступает в механизм выгрузки,, находящийся в исходном пололсении„ т.е. короб 30 находится в тележке 17 з положении заполнения, ходовой винт 24 с Н-образным поддоном 23 находится внутри коробка 30, в крайнем верхнем положении. Тележка 17 находится в крайнем левом от транспортера 13 положении. При сходе первого изделия с транспортера 13 в короб 30 срабатьшает привод тележки 17, перемещающий ее вместе с установленным на ней коробом 30 под транспортер 13,-и вторая деталь укладьша- ется рядом с первой; и так до заполнения первого ряда поддона 23 так как зубчатьй сектор 225 постоянно вращаясь по часовой стрелке и находясь в зацеплении с рейкой 20, толкает тележку 17 лсд транспортер 13, с которого детали поступают на поддон 23, образуя на нем первьй ряд. В конце пути, когда первьй ряд уло .

жен, тележка 17 воздействует на путевой (ко ;ечньй) выключатель 19,дающий команду на включение червячного зацепления 25-26, и ходовой винт 24 с поддоном 23 и первым уложенным на нем рядом деталей опускается на величину регулируемого флажками 27 шага винта 24, соответствующего диаметру го- .ТОБОЙ детали в наиболее широкой ее части. Затем зубчатый сектор 22, продолжая вращаться rto часовой стрелке, после паузы, равной укладке одной детали, вступает в зацепление с зубчатой рейкой 21, кот&рая при этом начинает перемещать тележку 17 в противоположном направлении. После контакта тележки 17 с конечньм выключателем 18 вышеописанный цикл (опускание поддона 23, перемена направления движения тележки 17 и укладка нового ряда деталей) повторяется. Перед заполнением последнего ряда короба 30 деталями поддон 23 выходит из Н-образного паза короба 30, и первьй (нюкний) ряд, как и вся стопа, укладьшается на его дно. Укладка последнего ряда происходит в исходном, т.е. в крайнем левом от транспортера 13 положении, при воздействии тележки 17 на конечный вы- ключатель 36 и последнего флажка,27 на конечный выключатель 28 происходит врслючение цилиндра 35, при перемещении которого толкатель 34 входит в углубле ше 33 пустого короба 30 и,преодолев усилие пружинного фиксатора 31 перемещает заполненньй короб 30 по направляющим 29 станины из позиции загрузки в позицию заполненных коробов, а его место занимает следующий за ним незаполненньй короб 30. При воздействии толкателя 34 на путевые выключатели 36, 37 включается привод поддона 23, который занимает верхнее свое положение в Н-образном пазу 32 нового короба 30. В это время те- лежка 17 стоит неподвижно в крайнем левом от транспортера 13 положении, а при подходе детали по нему к заполняемому коробу 30 начинает перемещаться, принимая на поддон 23 первьш ряд деталей, затем второй и т.д. Таким образом обеспечивается непрерывность работы линии в автоматическом режиме.

Линия обладает широкими техноло- , гическими возможностями за счет изменения конструкции механизма выгрузки, позволяющего полностью автоматизировать прокатку конусных и с асимметричной ступицей заготовок и этим ис- ключить образование дефектов на поверхности деталей при их выгрузке. Простота конструкции, технологичност В-изготовлении и малая металлоемкост позволяют снизить себестоимость лини а облегчение ее обслуживания - исключить простои, повысить производительность. Кроме того, исключив выгрузку таких изделий в навал, данная конструкция способствует равномерному охлаждению деталей, что позволяет повысить их качество и снизить припуки под дальнейшую мехобработку.

Формула изобретения

Автоматическая линия для производства изделий переменного сечения, содержащая последовательно установленные по ходу технологического процесса стеллаж для приема пакетов длинномерных прутков, дозатор для поочередной вьрдачи их со стеллажа, механизм последующей подачи прутков в нагревательное зг стройство и двухвалковую клеть поперечно-клиновой прокатки, механизм выгрузки с установленным на нем сменным корйбом, связанньш с двухвалковой клетью поперечно-клиновой прокатки транспортером, имеющим привод, отличающаяся тем, что, с целью автоматизации выгрузки изделий различной формы, механизм выгрузки вьшолнен в виде установленной с возможностью ограниченного возвратно-поступательного перемещения вдоль оси транспортера с помощью привода в виде зубчато-реечной передачи тележки, Н-образного поддона, установленного на ходовом винте с возможностью прерывистого вертикального перемещен1-и внутри сменных коробов, а также толкателя, установленного на станине с возможностью взаимодействия со сменными коробами и электрически .связанного с приводами тележки и поддона, при этом зубчато-реечная . передача выполнена в виде Жестко установленного на станине зубчатого сектора, связанного с приводом транспортера, и двух зубчатых реек, установленных на тележке с возможностью поперечного зацепления с зубчатым сектором, станина выполнена с продольными направляющими для размещения в них сменных коробов, привод те514440446

лежки электрически связан с приводом короба выполнен паз для перемещения поддона, а в торце каждого сменного в нем поддона.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стан для прокатки зубчатых профилей | 1987 |

|

SU1468634A1 |

| Линия поперечно-клиновой прокатки | 1989 |

|

SU1703233A1 |

| Агрегат для накатки зубчатых заготовок | 1987 |

|

SU1530315A1 |

| Устройство для поперечно-клиновой прокатки прутковой заготовки | 1987 |

|

SU1465161A1 |

| Стан поперечно-клиновой прокатки изделий типа ступенчатых валов | 1988 |

|

SU1574338A1 |

| Автоматическая линия для изготовления изделий из прутка поперечно-клиновой прокаткой | 1987 |

|

SU1512699A1 |

| Автоматическая линия для производства изделий переменного сечения | 1988 |

|

SU1540914A1 |

| Стан для накатки зубчатых колес | 1989 |

|

SU1613232A1 |

| СТАН ДЛЯ ПОПЕРЕЧНО-КЛИНОВОЙ ПРОКАТКИ | 1996 |

|

RU2124958C1 |

| Стан для накатки зубчатых профилей | 1990 |

|

SU1814953A1 |

Изобретение относится к обработке металлов давлением, а именно к оборудованию для поперечно-клиновой прокатки. Цель - автоматизация выгрузки изделий различной формы. Линия включает приемньй стеллаж, дозатор. механизм подачи стержней в нагревательное устройство, стан поперечно- клиновой прокатки, механизм выгрузки со сменным коробом (К) 30. Механизм выгрузки выполнен в виде тележки 17, перемещаемой возвратно-поступательно вдоль оси транспортера и несущей Н-образный поддон 23, установленный на ходовом винте 24. Поддон 23 установлен с возможностью захода через сквозной торцовый паз в К 30, установленньй в направляющих станины и фиксируемьш от возможного перемещения фиксатором. Перемещение К 30 синхронизируется электроприводом с перемещением транспортера, подающего детали в К 30, в зависимости от скорости прокатки и диаметра детали. Исключив выгрузку изделий в навал, конструкция способствует равномерному их охлаждению, что.; повышает их качество, 4 ил. сл

3f

I-

id

38

30

Фае.З

1,

U

СЧИ5. /

Фиг Л

| Целиков А.И, и др | |||

| Поперечно- клиновая прокатка в .машиностроении | |||

| М.: Машиностроение, 1982, с,104-107, рис | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-12-15—Публикация

1986-11-11—Подача