Изобретение относится к литейном производству, а именно к испытаниям механических свойств формовочных смесей литейного производства при нагреве.

Известен способ- определения термических свойств формовочных смесей заключающийся в том, что стандартный образец для испытания на изгиб устанавливают в нагружающее приспособление и вместе с приспособлением погружают в расплавленный металл таким образом, чтобы верхний конец образца остался над поверхностью расплава, обеспечивая, таким образом, выход газов 1.

Однако проведение испытаний в среде металлического расплава имеет такие отрицательные аспекты, как трудность работы с жидким металлом, невозможность совместить нагружений образца сжатием с .непосредственным контактом между нагружаемой поверхностью и теплоносителем (жидким металлом) .

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ испытания образцов формовочных смесей на сжатие при нагреве, включакхций закрепление образца из испытываемой формовочной смеси в виде усеченного конуса на штоке, установку образца во внутреннуюю конусную полость предварительно разогретого пуансона и нагружение образца через шток расчетной нагрузкой Г2 .

Однако известный способ не может обеспечить интенсивный режим нагрева образца, характерный для контактного слоя литейных форм, и не может обеспечить равномерность передачи )цавления- на поверхность образца.

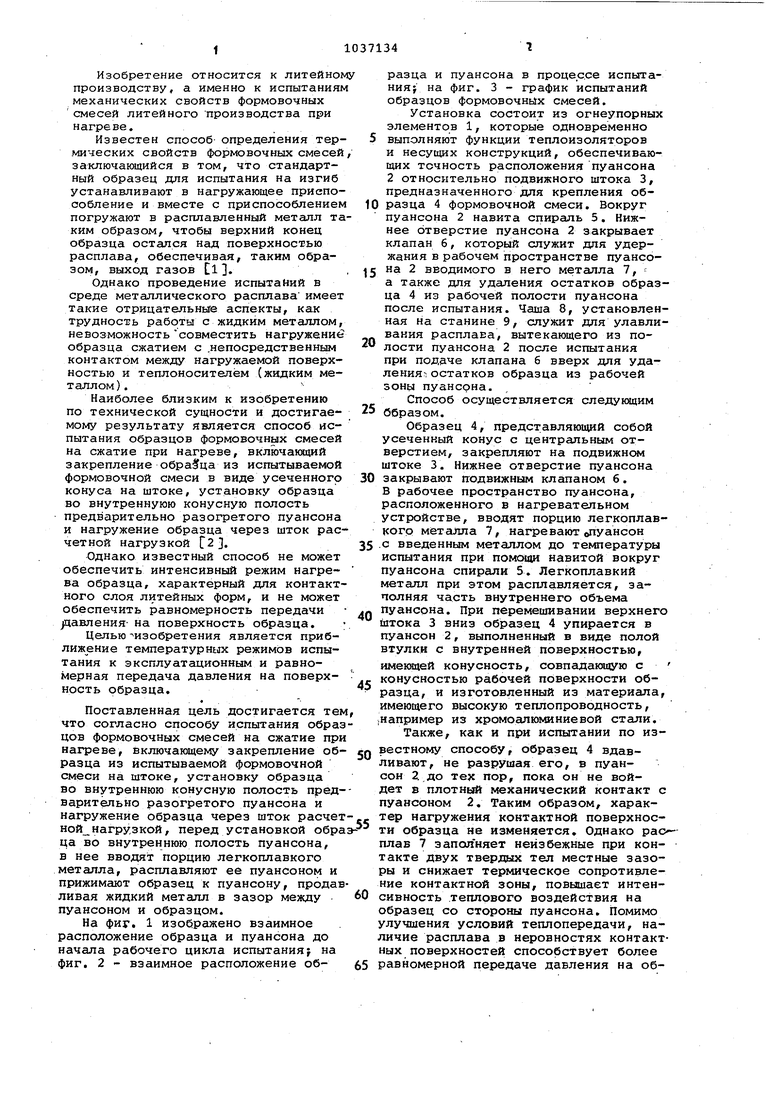

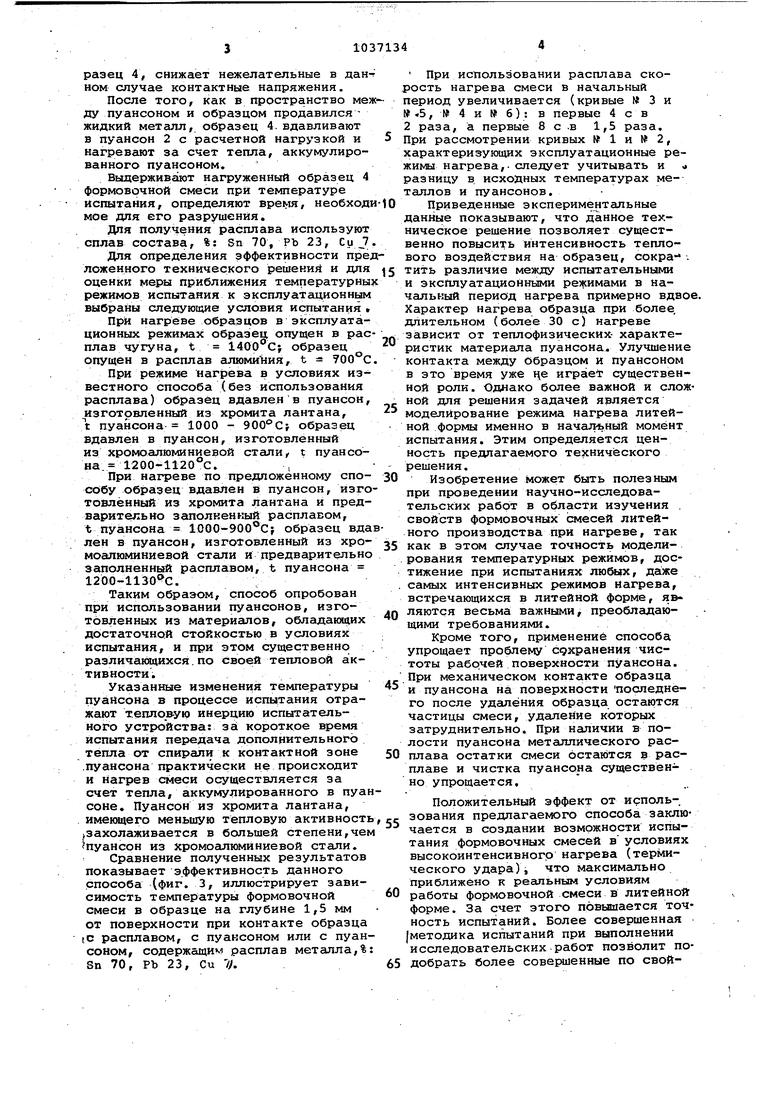

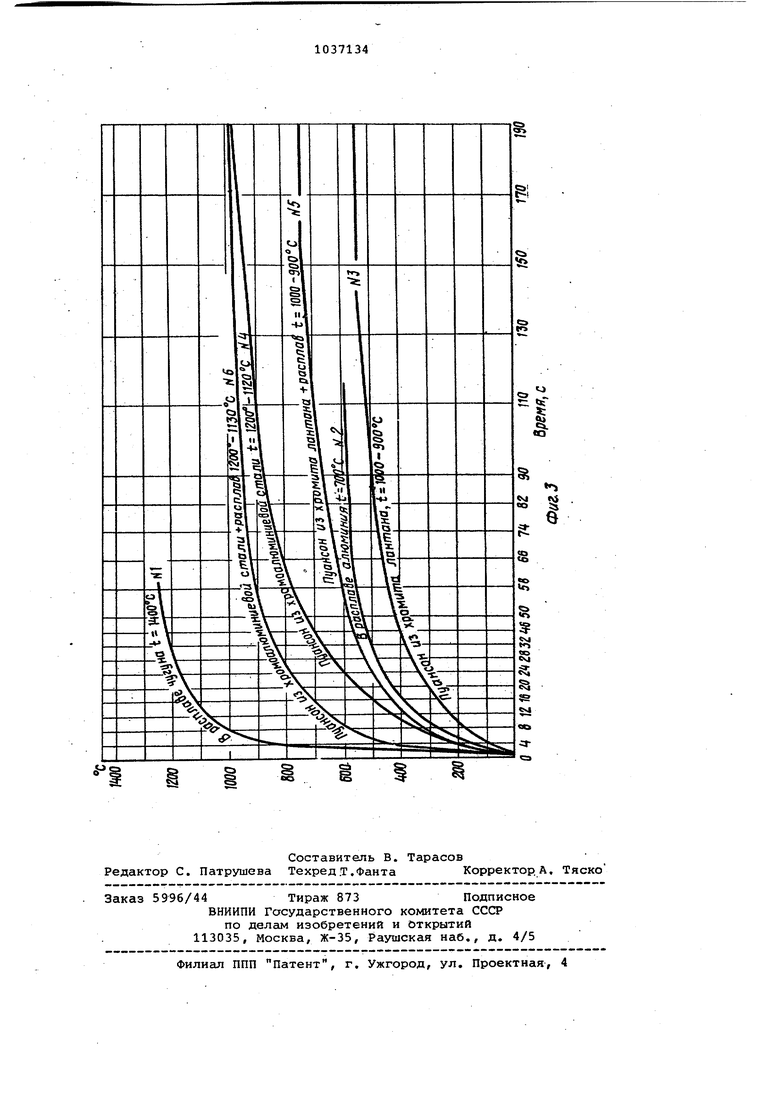

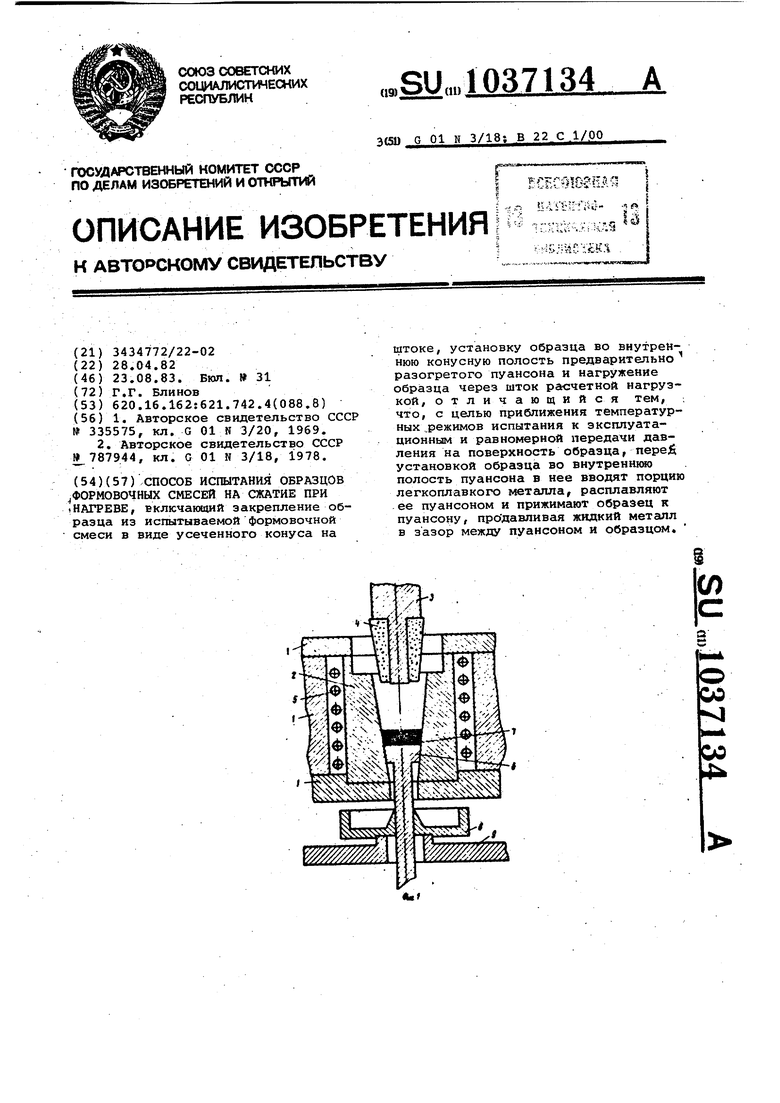

Целью --изобретения является приближение температурных режимов испытания к эксплуатационным и равномерная передача давления на поверхность образца. Поставленная цель достигается тем что согласно способу испытания образ цов формовочных смесей на сжатие при нагреве, включающему закрепление образца из испытываемой формовочной смеси на штоке, установку образца во внутреннюю конусную полость предварительно разогретого пуансона и нагружение образца через шток расчет ной нагрузкой, перед установкой обра ца во внутреннюю полость пуансона, в нее вводят порцию легкоплавкого металла, расплавляют ее пуансоном и прижимают образец к пуансону, продав ливая жидкий металл в зазор между пуансоном и образцом. На фиг. 1 изображено взаимное расположение образца и пуансона до начала рабочего цикла испытания; на фиг. 2 - взаимное расположение образца и пуансона в процес.се испытания} на фиг. 3 - график испытаний образцов формовочных смесей.

Установка состоит из огнеупорных элементов 1, которые одновременно 5 выполняют функции теплоизоляторов и несущих конструкций, обеспечивающих точность расположения пуансона 2 относительно подвижного штока 3, предназначенного для крепления образца 4 формовочной смеси. Вокруг пуансона 2 навита спираль 5. Нижнее отверстие пуансона 2 закрывает клапан б, который служит для удержания в рабочем пространстве пуансона 2 вводимого в него металла 7, а также для удаления остатков образца 4 из рабочей полости пуансона после испытания. Чаша 8, устаковленная на станине 9, служит для улавливания расплава, вытекающего из полости пуансона 2 после испытания при подаче клапана 6 вверх для удаления остатков образца из рабочей зоны пуансона.

Способ осуществляется следукяцим 5 ббразом.

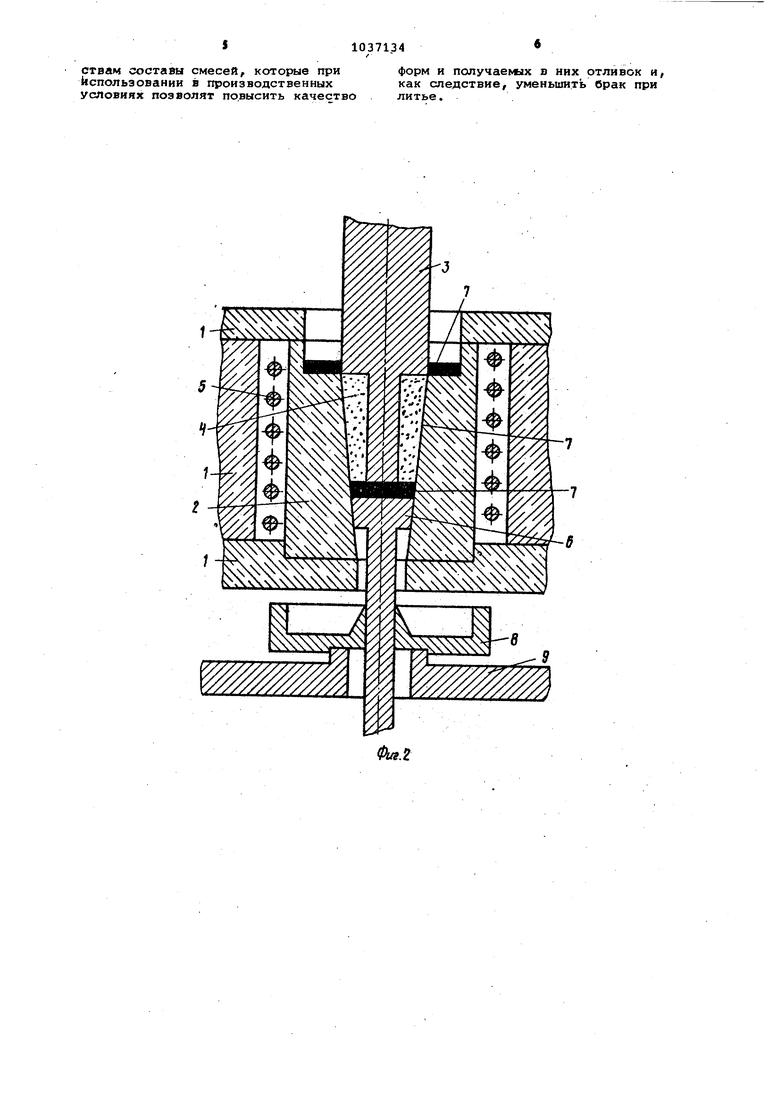

Образец 4, представляющий собой усеченный конус с центральным отверстием, закрепляют на подвижном штоке 3. Нижнее отверстие пуансона закрывают подвижным клапаном 6. В рабочее пространство пуансона, расположенного в нагревательном устройстве, вводят порцию легкоплавкого металла 7, нагреваютвпуансон .с введенным металлом до температуры испытания при помощи навитой вокруг пуансона спирали 5. Легкоплавкий металл при этом расплавляется, заполняя часть внутреннего объема пуансона. При перемешивании верхнего штока 3 вниз образец 4 упирается в пуансон 2, выполненный в виде полой втулки с внутренней поверхностью, имекнцей конусность, совпадакяцую с конусностью рабочей поверхности образца, и изготовленный из материала. имеющего высокую теплопроводность, .например из хромоалюминиевой стали. Также, как и при испытании по известному способу, образец 4 вдавливают, не разрушая его, в пуансон 2. до тех пор, пока он не войдет в плотный механический контакт с пуансоном 2. Таким образом, характер нагружения контактной поверхности образца не изменяется. Однако расплав 7 заполняет неизбежные при контакте двух твердых тел местные зазоры и снижает термическое сопротивление контактной зоны, повышает интенсивность теплового воздействия на образец со стороны пуансона. Помимо улучшения условий теплопередачи, наличие расплава в неровностях контактных поверхностей способствует более равномерной передаче давления на обраэец 4, снижает нежелательные в дан ном случае контактные напряжения. После того, как в пространство ме ду пуансоном и образцом продавился жидкий металл, образец 4. вдавливают в пуансон 2 с расчетной нагрузкой и нагревают за счет тепла, аккумулированного пуансоном, Выдерживгцот нагруженный образец 4 формовочной смеси при температуре испытания, определяют время, необход мое для его разрушения. Для получения расплава используют сплав состава, %: Sn 70, РЪ 23, CuJ Для определения эффективности пре ложенного технического решения и для оценки меры приближения температурны режимов испытания к эксплуатационным выбраны следующие условия испытания При нагреве образцов в эксплуатационных режимах образец опущен в рас плав чугуна, t 1400 Cj образец опущен в расплав алюми лия, t : При режиме нагрева в условиях из вестного способа (без использования расплава) образец вдавленв пуансон изготовленный из хромита лантана, Л пуансона 1000 - 900°С образец вдавлен в пуансон, изготовленный из хромоалюютниевой стсьли, t пуансона 1200-1120 с. , При нагреве по предложенному споссэбу образец вдавлен в пуансон, изго товленный из хромита лантана и пред варительно заполненный расплавом, t пуансона 1000-900°С; образец вд лен в пуансон, изготовленный из хро моалюминиевой стали и предварительн заполненный расплавом, t пуансона 1200-1130 С. Таким образом, способ опробован при использовании пуансонов, изготбвленных из материалов, обладающих достаточной стойкостью в условиях испытания, и при этом существенно различающихся.по своей тепловой активности. Указанные изменения температуры пуансона в процессе испытания отражают тепловую инерцию испытательного устройства: за короткое время испытания передача дополнительного тепла от спирали к контактной зоне .пуансона практически не происходит и нагрев смеси осуществляется за счет тепла, аккумулированного в пуа соне. Пуансон из хромита лантана, именицего меньшую тепловую активност ;3ахолаживается в большей степени,че гпуансон из хромоалюмйниевой стали. Сравнение полученных результатов показывает эффективность данного способа (фиг. 3, иллюстрирует зависимость температуры формовочной смеси в образце на глубине 1,5 мм от поверхности при контакте образца .с расплавом, с пуансоном или с пуан соном, содержащим расплав металла,% Sn 70, РЪ 23, Си 7/. При использовании расплава скорость нагрева смеси в начальный период увеличивается (кривые 3 и .5, № 4 и № 6): в первые 4 ев 2 раз а, а первые 8 с .в 1,5 раз а. При рассмотрении кривых № 1 и № 2, характеризующих эксплуатационные режи1«ы нагрева,, следует учитывать и разницу в исходных температурах ме-таллов и пуансонов. Приведенные экспериментальные данные показывают, что данное техническое решение позволяет существенно повысить интенсивность теплового воздействия на образец, сокра- . тить различие между испытательными и эксплуатационными режимами в начальный период нагрева примерно вдвое. Характер нагрева образца при более, длительном (более 30 с) нагреве за;висит от теплофизичееких- характеристик материала пуансона. Улучшение контакта между Образцом и пуансоном в это время уже це играет существенной роли. Однако более важной и сложной для решения задачей является моделирование режима нагрева литейной формы именно в начальный момент испытания. Этим определяется ценность предлагаемого технического решения. Изобретение может быть полезным при проведении научно-исследовательских работ в области изучения . свойств формовочных смесей литейного производства при нагреве, так как в этом случае точность моделирования температурных режимов, достижение при испытаниях любых, самых интенсивных режимов нагрева, встречающихся в литейной форме, яв ляются весьма важными, преобладающими требованиями. Кроме того, применение способа упрощает проблему сдхранения чистоты рабочей поверхности пуансона. При механическом контакте образца и пуансона на поверхности последнего после удаления образца остаются частицы смеси, удаление которых затруднительно. При наличии в полости пуансона металлического расплава остатки смеси Остаются в расплаве и чистка пуансона существенно упрощается. Положительный эффект от исполь-. зования предлагаемого способа заключается в создании возможности испытания формовочных смесей в условиях высокоинтенсивного нагрева (термического удара)i что максимально приближено к реальным условиям работы формовочной смеси в литейной форме. За счет этого повышается точность испытаний. Более совершенная методика испытаний при выполнении исследовательских работ позволит подобрать более совершенные по свойствам составы смесей, которые при использовании в производственных условиях позволят повысить качество

форм и получаекых в них отливок и, как следствие, уменьшить брак при

литье.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания образцов формовочных смесей на сжатие при нагреве | 1978 |

|

SU787944A1 |

| НАПОЛНИТЕЛЬ ФОРМОВОЧНОЙ СМЕСИ | 2010 |

|

RU2414321C1 |

| Способ испытания на прочность поверхностного слоя формовочной смеси | 1980 |

|

SU905712A1 |

| Устройство для испытания формовочных смесей | 1978 |

|

SU711426A1 |

| Способ определения и оценки термопрочности стержневых или формовочных смесей и комплекс для его осуществления | 2021 |

|

RU2786793C1 |

| Способ испытаний формовочных и стержневых смесей на прочность | 1988 |

|

SU1619111A1 |

| Способ изготовления поршня с нирезистовой вставкой методом изотермической штамповки и литьем под давлением | 2023 |

|

RU2806416C1 |

| СПОСОБ ИСПЫТАНИЯ ФОРМОВОЧНЫХ СМЕСЕЙ НА ПОДАТЛИВОСТЬ | 1940 |

|

SU59495A1 |

| ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ ЛИТЬЯ С НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ | 2003 |

|

RU2245759C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ И ИССЛЕДОВАНИЯ ПРОБ ЖИДКИХ СПЛАВОВ | 2000 |

|

RU2174207C1 |

СПОСОБ ИСПЫТАНИЯ ОБРАЗЦОВ ФОРМОВОЧНЫХ СМЕСЕЙ НА СЖАТИЕ ПРИ (НАГРЕВЕ, включающий закрепление образца из испытываемой формовочной смеси в виде усеченного конуса на штоке, установку образца во внутреннюю конусную полость предварительно разогретого пуансона и нагружение образца через шток ргючетной нагрузкой, отличающийся тем, что, с целью приближения температурных .режимов испытания к эксплуатационным и равномерной передачи давления на поверхность образца, nepefi установкой образца во внутреннюю полость пуансона в нее вводят порцию легкоплавкого нюталла, расплавляют ее пуансоном и прижимают образец к пуансону, продавливая жидкий металл в зазор между пуансоном и образцом. (Л 00 САЭ 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕРМИЧЕСКОЙ СТОЙКОСТИ ОБРАЗЦОВ | 0 |

|

SU335575A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ испытания образцов формовочных смесей на сжатие при нагреве | 1978 |

|

SU787944A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-08-23—Публикация

1982-04-28—Подача