Набор и опрессовка заклепок в отверстия змейкового полусепаратора шарикоподшипника являлись до настояш,его времени ручной, весьма, трудоемкой и утомительной операцией.

Предложенный станок для механического набора И опрессовкн заклепок в отверстия змейкового полусепаратора упрошает труд рабочего, поскольку сводит всю операцию к установке змейкового полусепаратора на поворотный CTO,;I и съем с уже набранными и опрессованными в змейковом полусепараторе заклепками.

Особенностью предложенного станка является выполнение его в виде взаимодействующих между собой бункера с распределителем заклепок, механизма опрессовки заклепок, двух вибраторов, распределительного механизма н поворотного шестипозиционпого стола, в каждой позиции которого осуп1естБляется соответствуюш.ий переход, включая набор и опрессовку заклепок в отверстия полусепараторов, причем вибраторы обеспечивают надежность работы узлов стагпча направляющнх

движение заклепок в отверстия полусепаратора.

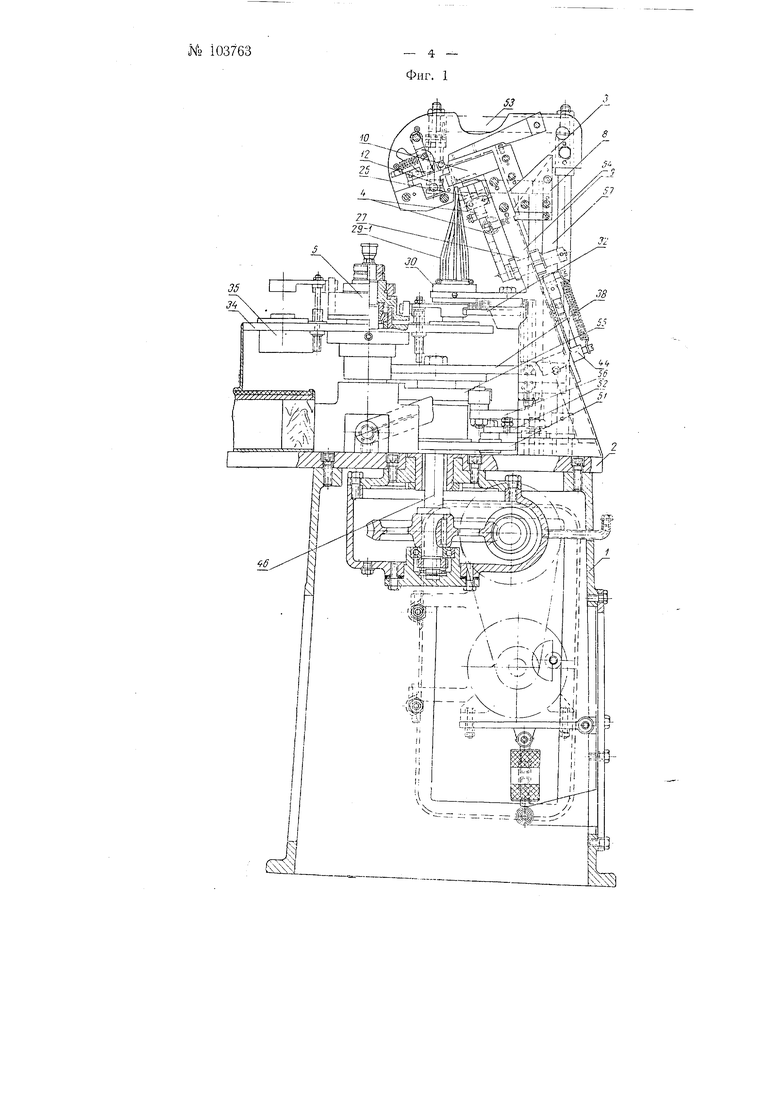

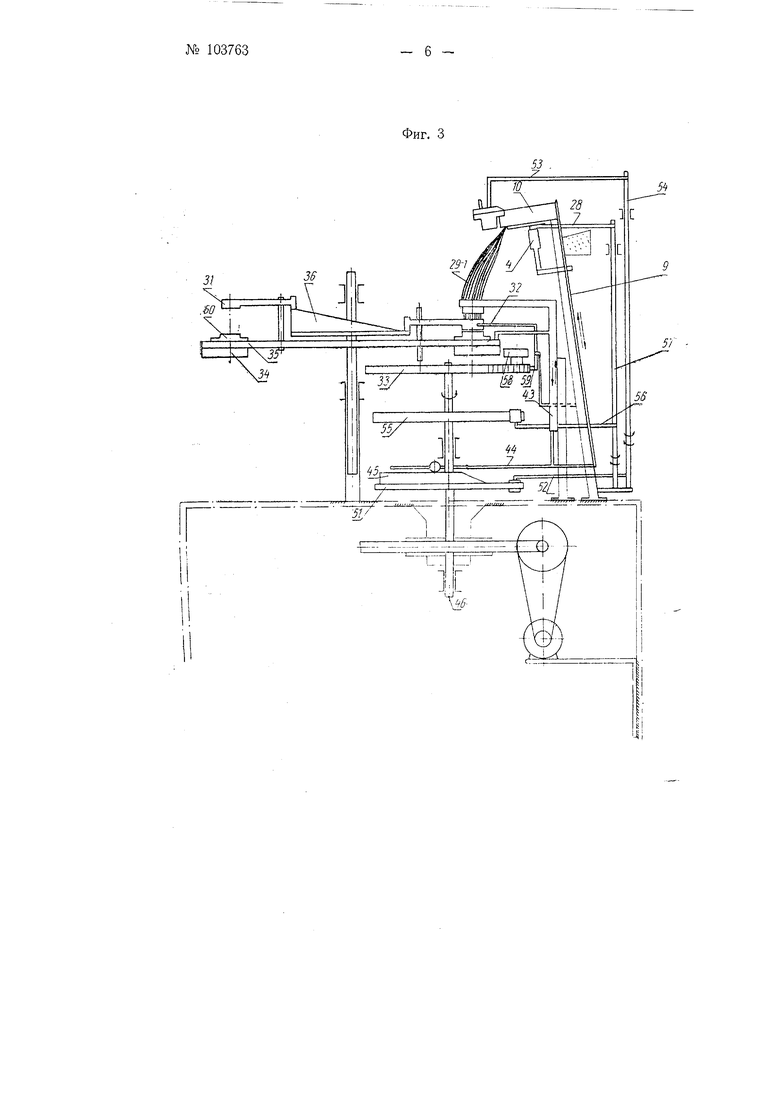

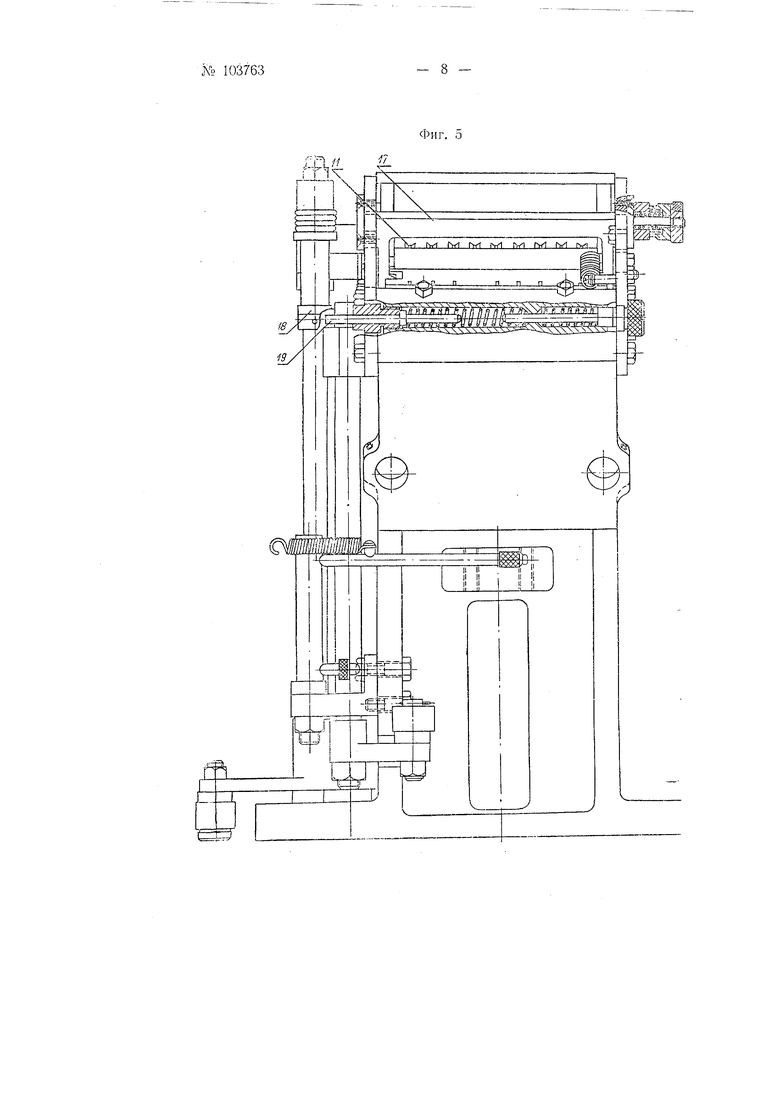

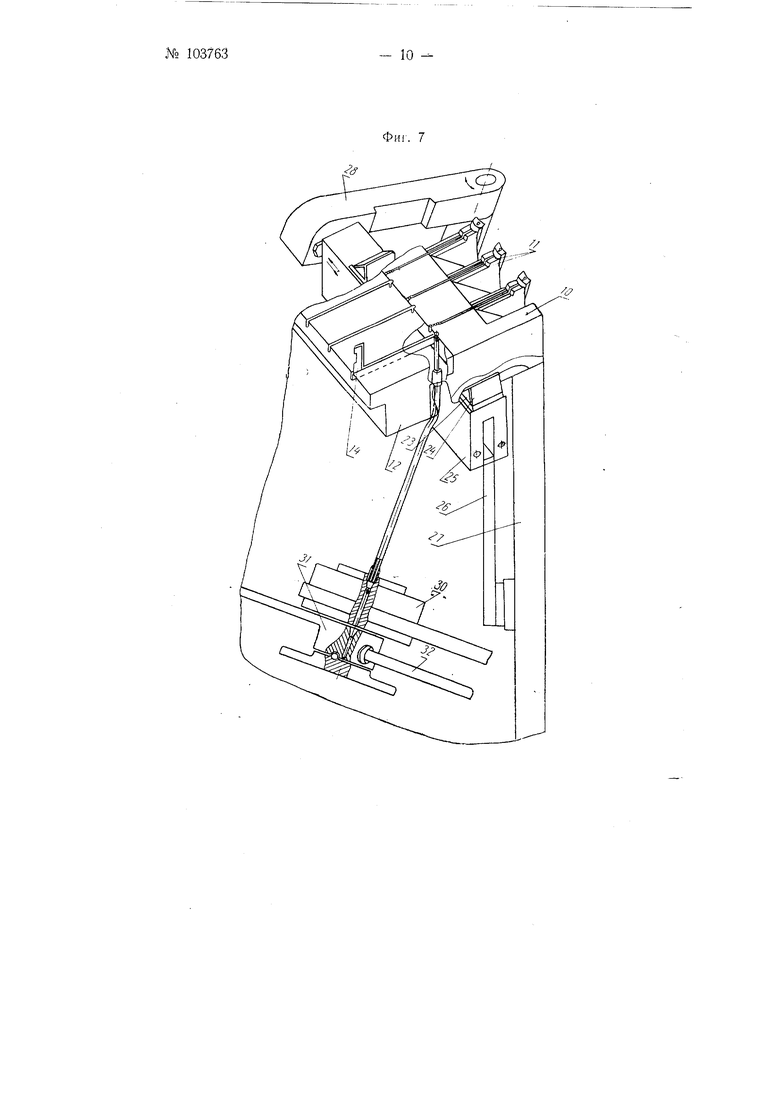

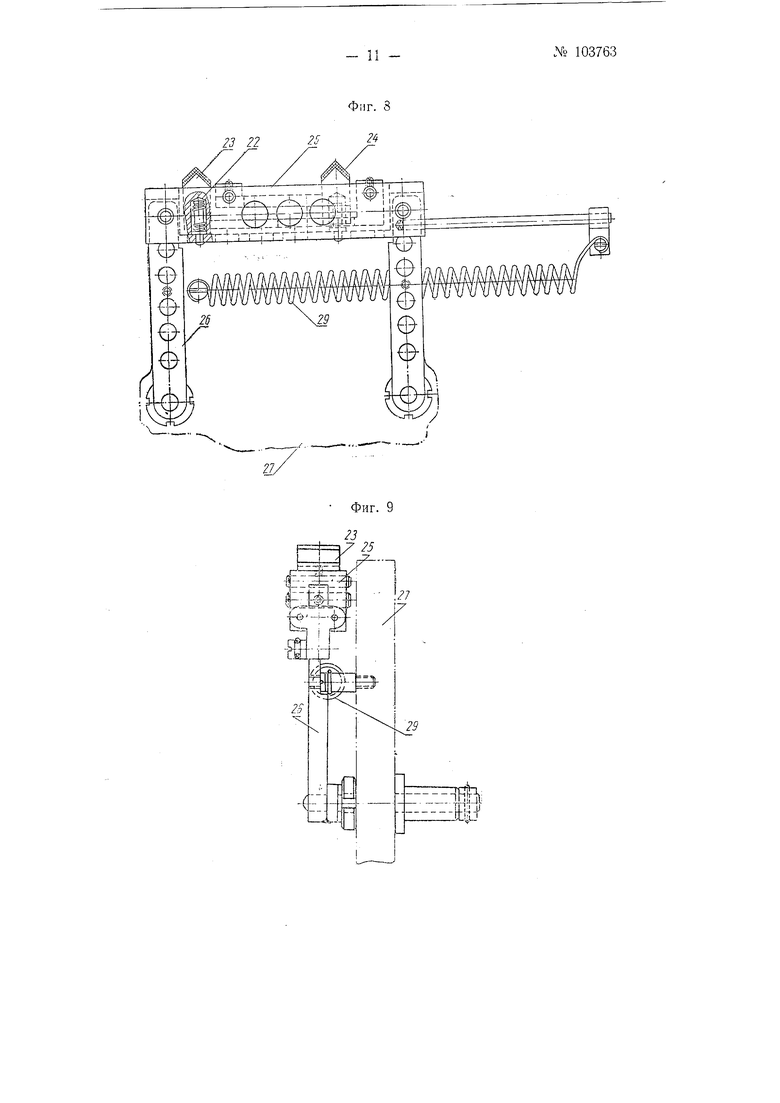

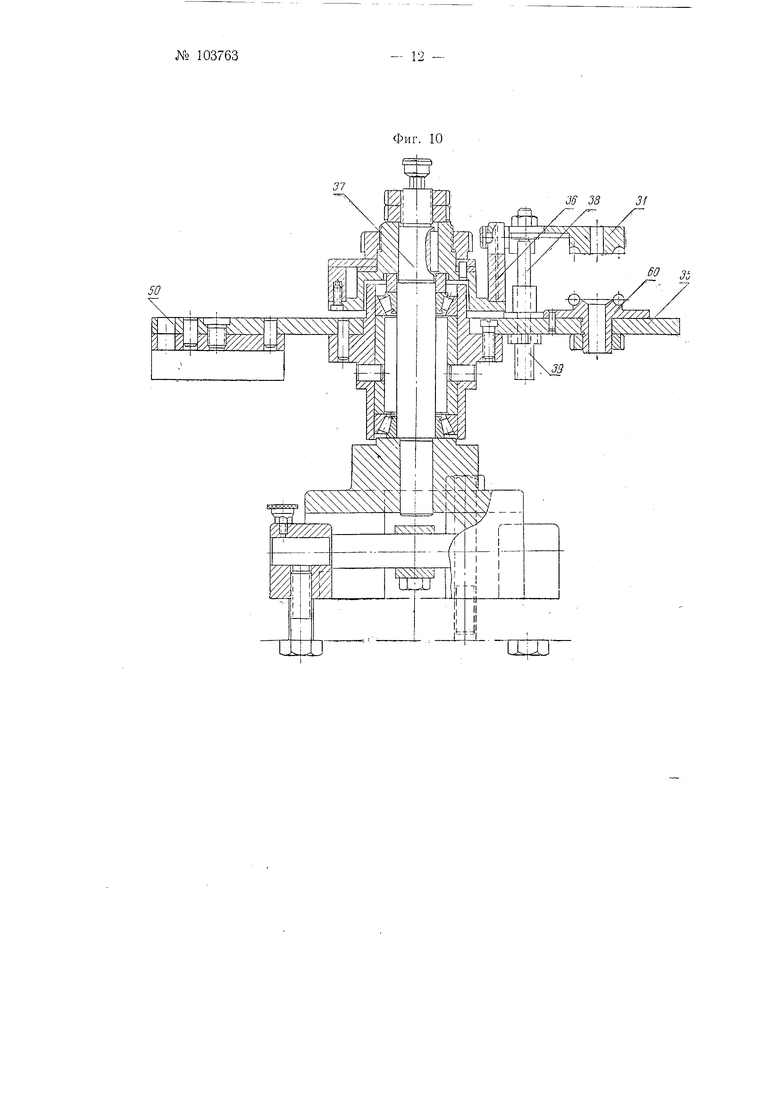

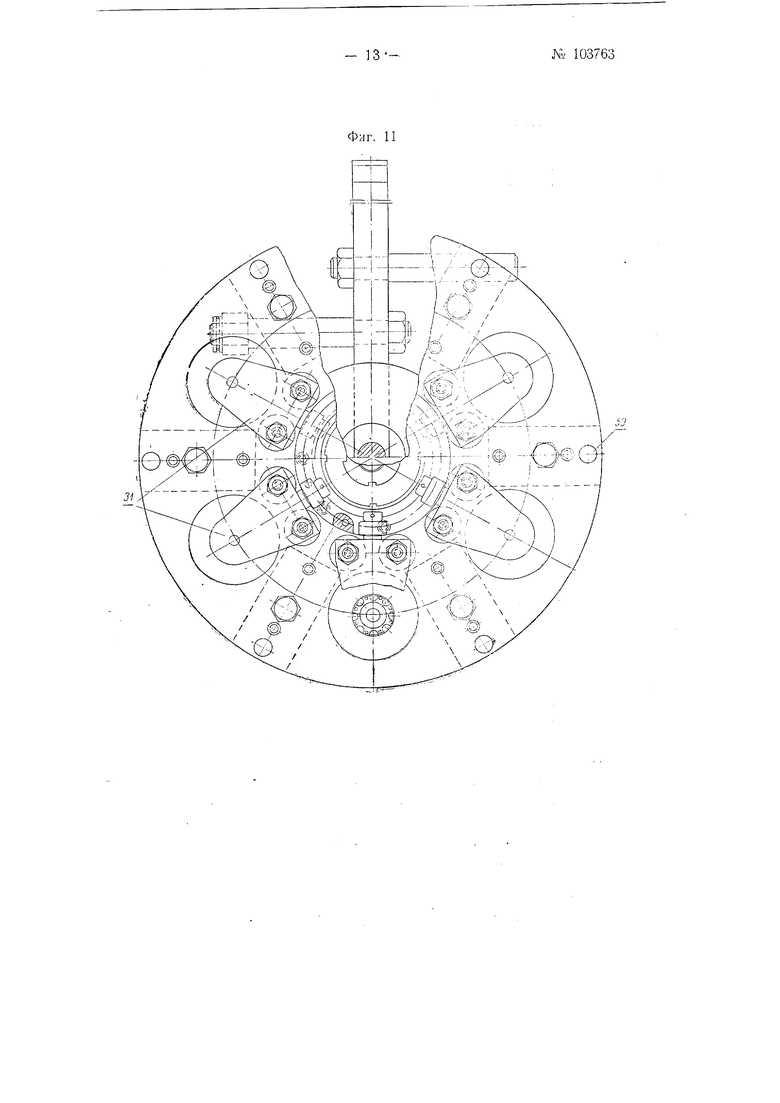

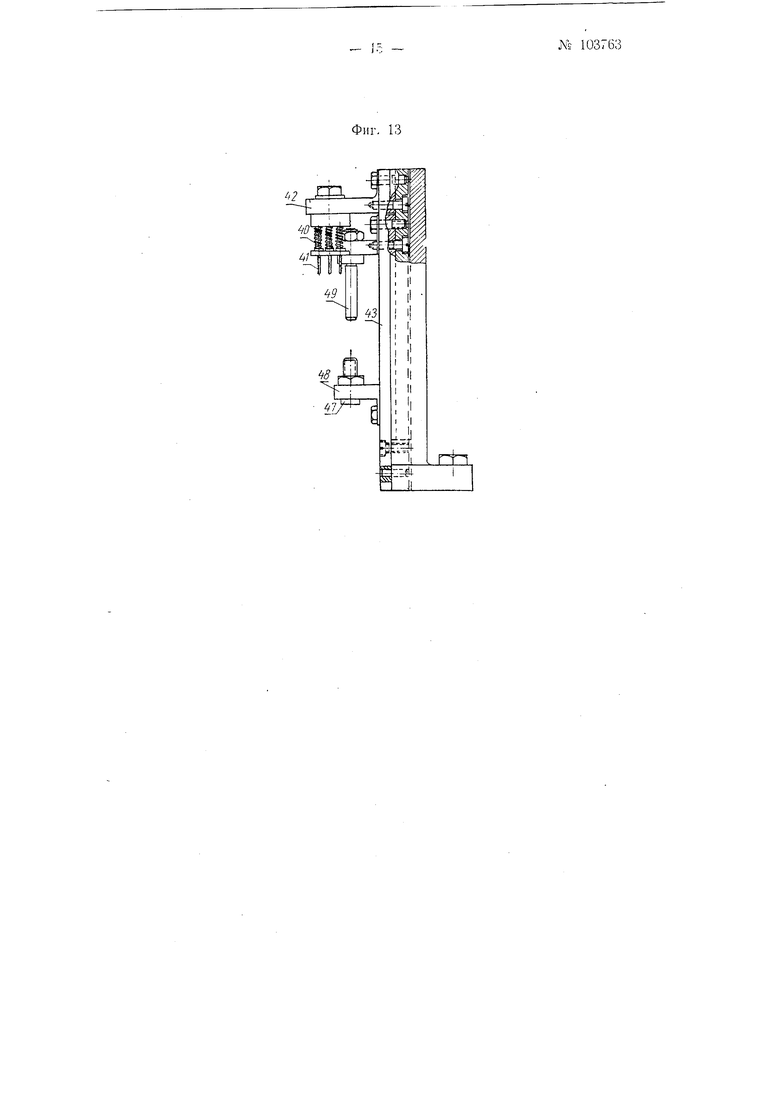

На фиг. 1 и 2 изображен общий вид станка в лкух проекп иях; на фиг. 3-кипематнческая схема станка; на фнг. 4 н 5-распределитель заклепок в №у проекциях; на фиг. 6- положение подвижных частей распределителя заклепок при отсекании; на фиг. 7-положение подвижных частей распределителя в загрузочной позиции заклепок; на фиг. 8 и 9-вибратор в двух нроекциях; на фиг. 10 н 11-поворотный стол в двух проекциях; на фиг. 12 и 13- пресс в д.щх проекциях; на фиг. 14- распределительный вал с редуктором.

На станине / (фиг. 1 и 2) расположена плита 2, несущая распределитель 3 заклепок, вибратор 4, поворотный стол 5, пресс 6 и распределительный вал с редуктором 7.

Раснределитель заклепок состоит из бункера 8 (фнг. 3 и 4), в котором возвратно-поступательно перемещается шибер 9, подающий заклепки из бункера на матрицу 10, снабл енпую профильными пазами (ручьями) 11 (фиг. 5, 6, 7), обеспечивающими положение заклепок головкой кверху. С матрицей сопряжена призма 12, сиабжеиная пазами 13 (фиг. 6), являюш,имися в исходиом положении матрицы как бы продолжением пазов (ручьев) //. В пазах 13 расположены ползуны 14 (фиг. 7), фиксируемые планкой 15 (фиг. 4), прикрепленной к накладке 16, снабженной с обоих торцов вырезами для размещения в них поводков скобы 17.

Ползуны 14 выполнены короче длины паза в призме на величину, равнуро или несколько большую диаметра заклепки с тем, чтобы при поступлении заклепок из матрицы они могли размещаться в пазах призмы. Призма предназначена для переноса заклепок из приемной позиции матрицы в загрузочную (фиг. 6 и 7), из которой заклепки направляются к полусепаратору. Для перемещения заклепок из нрие.мной позиции к загрузочной, призма выполнена перемещающейся в плоскости, перпендикулярной паза.м; для перемещения заклепок к отверстиям загрузочной позиции ползуны 14 выполнены перемещающимися в иаправлении пазов. Перемещение нриз.мы осуществляется с помощью толкателя 18 (фиг. 5 и 6), взаимодействующего с подпружиненны.м штоком 19, а перемещение ползунов 14 (фиг. 7) с накладкой 16 осуществляется скобой 17, снабженной клином 20, взаимодействующим с ро.чиком 21, смонтированным на толкателе 18 (фиг. 6).

Для обеспечения бесперебойного перемещения заклепок но матрице 10 к призме 12 устройство снабжено вибратором (фиг. 8 и 9), состоящим из двух подпружиненных пру;кинами 22, скошенных скалок 23, покрытых эластичными наконечниками 24. Скалки размещены в коробке 25, шарнирно сочлененной двумя планками 26 с кронштейиом 27 станка (фиг. 1 и 2). Скалки вибратора перемещаются перпендикулярно пазам матрицы 10, взаимодействуя с вые.мками, имеюгци.мися в нижней части призмы. Вибратор перемещается толкателем 28 (фиг. 7), а возврат его в исходное положение осуществляется пружиной 29 (фиг. 2).

Из загрузочной позиции матрицы 10 заклейки в количестве, равном количеству отверстий в полусенарараторе, через соединительные трубки 29-1 (фиг. 1, 2 и 3) попадают в нижнюю матрицу 30, устаповлеицую выше поворотного стола 5. Из нижней матрицы 30 заклепкн попадают через отверстия в направителе 31 (фиг. 7,11) иепосредствепно в отверстие полусенаратора. Устранение задержки заклепок в отверстиях направителей 31 достигается на.чичием нижнего вибратора 32 (фиг. 2, 3 и 7), приводи.мого в колебательное движение зубцами кулачка 33 (фиг. 3 и 14). В случае загрязнения отверстий полусепараторов или наличия заусениц в них, заклепки могзт не попасть в отверстия. Для устранения возможного брака но этой ггричине устройство снабжено прессо.м 6 (фиг. 1), с ко.1Ичеством пуансонов, равным количеству отверстий в нолусепараторе.

Перенос нолусепараторов с юзиции загрузки заклепками в позицию опрессовки осуществляется автоматически с но.мощью мальтийского .механизма, направляющие 34 которого прикреплены к диску 35 поворотного стола (фиг. 1 и 2). Поворотный стол выполнен шестипозициониым. В первой 1ТОЗИЦИИ осуществляется ручная установЕ а полусепараторов. Во второй и третьей гюзициях- опускание направитсля 31 и фиксирование им полусепаратора. В четвертой-загрузка заклепками, в пятой-опрессовка и в шестой-съем полусепаратора с опрессованными в нем заклепками, осуществляемый вручную. Подъем направителей 31 осуществляется с помощью торцевого кулачка 36 (фиг. 3 и 10), неподвижно укрепленного на валу 37, вокруг которого периодически поворачивается диск 35. Опускание направителей 31 происходит под действием собственгюго веса. Во избежание заеданий при перемещении направителей, они снабжены штоками 38, скользящими во втул1 :ах 39 (фиг. 10), длина которых значительно превышает диаметр. Опрессовка заклепок осунлествляется подпружиi;einibiMii (пружинами 40), пуансонами 41, монтированными в кронштейне 42 нолзуна 43, стремящегося под действием собственного веса переместиться в нижнее положение (фиг. 12 и 13). В верхнем, исходном положении, ползун удерживается рычагом 44 (фкг. 3), ролик которого скользит по профилированному кулачку 45, укрепленному на распределительном валу 45 (фиг. 1, 3 И 14). Рычаг 44 воздействует на ползун 43 через головку болта 47, укрепленного в нижнем кронштейне 48 (фиг 12). Вместе с кронштейном 42 перемещается палец 49, фиксируюший с номош,ью отверстия 50 в диске 35 (фиг. 11) стол в правильном положении, что предохраняет пуансоны от поломки.

После опрессовки заклепок, при переходе в следуюшую позицию стола, направитель 31 поднимается, становится возможным доступ к полусепаратору лТ,ля съема его вручную в соответствующей позиции.

Последовательность операций достигается с помощью распределительного механизма, состоящего из распределительного вала, сочлененПредмет изобретения

1. Станок для механического набора и опрессовки заклепок в отверстия змейкового полусепаратора щарикоподщипника, отличающийс я тем, что, с целью устранения ручного труда и обеснечения высокой производительности, достигаемой одновременным набором заклепок во все отверстия полусенаратора шарикоподшипника с последующей опрессовкой заклепок,станок выполнен в виде взаимодействующих между собой бункера с раснределителем закленок, механизма опрессовки заклепок, двух вибраторов, распределительного механизма и поворотного нюстипозиционного cTO.ia, в каждой позиции которого осуществляется соответствующий переход, включая набор и опрессовку заклепок в отверстия полусепаратора.

2. Форма выполнения станка по п. 1, от л и ч а ю П1, а я с я тем, что, с целью подачи заклепок из бункера в сепаратор через соединительные

ного с редуктором, приводимым от электродвигателя.

Па распределительном валу 46 (фиг. 3, 6 и 14) укреплены: кулачок 51, управляющий через рычаги 52 и 53, сидящие на оси 54, и толкатель 18 движением призмы 12 и ползуном 14; кулачок 45, воздействующий через рычаг 44 на ползун 43 пресса и иа шнбер 9 кулачок 55, воздействующий через рычаг 56, ось 57 и толкатель 28 на коробку 25 вибратора; (фиг.- 7) кулачок 33, взаимодействующий втулкой 58 с направляющей 34 мальтийского механизма и воздействующий зубцами на рычаг 59, приводящий в колебательное движение нижний вибратор 32 (фиг. 3).

Станок нриводится в движение одним двигателем. Бункер загружается заклепками навалом, а полусепараторы устанавливаются на нижнюю плиту 60 (фиг. 10) поворотного стола и снимаются вручную. Все заклепки вставляются в полусепаратор одновременно и благодаря вибрации и опрессовке устранен брак по незаполнению отверстий заклепками.

трубки, распределитель заклепок выполнен .в виде возвратно-поступательно перемещающихся шибера, матрицы с числом ручьев равных количеству заклепок, набираемых в полусепаратор и возвратно-поступательно перемещаемых призмы с ползуном, осун1,ествляющей функции отсекателя и подавателя заклепок от матрицы к соединительным трубкам. 3. Форма выполнения станка по пп. 1 и 2, о т л и чающаяся тем, что, с целью обеспечения бесперебойного перемен1ения заклепок по призме, применен возвратно-поступательно перемен1ающийся вибратор, снабженный подпружиненными скощенными скалками, взаимодействующими с пазами матрицы, расположенными перпендикулярно перемещению ска.юк, а с целью устранения задержки заклепок, примепен вибратор, приводимый в колебательное движение зубцами кулачка распределительного механизма.

№ 103763

л .

Фиг. 1

Фиг, 3

Фиг. 4

/7

cr ff i IN.1 p..i

Фиг. 5 iX

Фит. 6

Фи1. 7

Фиг. 10

№ 103763 Фиг. 12

;

4-;

4-5

4J

/

S,

Л ПГ/

2 „-.Шх

Фиг. 13

Фиг. 14

Авторы

Даты

1956-01-01—Публикация

1952-09-10—Подача