(54) УСТРОЙСТВО ДЛЯ КЛЕПКИ СЕПАРАТОРОВ ШАРИКОПОДШИПНИКОВ

1

Изобретение относится к механосборочным работам, в частности к сборке клепкой изделий типа змейковых сепараторов подшипников качения, в частности, к сборке шарикоподшипников.

Известно устройство для клепки сепараторов шарикоподшипников, содержащее смонтированные на станине поворотный стол с гнездами под полуматрицы с подшипниками и размещенные вокруг стола по техническому циклу последовательно механизм загрузки подшипников, механизм опрессовки заклепок в виде разъемных приводной верхней полуматрицы с профилированным центрирующим торцом и нижней полуматрици, а также расклепывающие- пуансоны и механизм выгрузки подшипников tl.

Однако данное устройство не обеспечивает- точной ориентации сепараторов при клепке стержневыми заклепками, т.е. не гарантируется правильная установка и ориентация частей подшипника относительно матриц и, следовательно, расклепывающих пуансонов, что приводит к браку и снижает производительность.

Цель изобретения - повышение качества сборки и производительности.

Поставленная цель достигается тем, что в устройстве для клепки сепараторов шарикоподшипников, содержащее смонтированные на станине поворотный стол с гнездами под полуматрицы с подшипниками и размещенные вокруг стола по технологическому циклу последовательно механизм загрузки подшипников, механизм опрессовки закле10пок в виде разъемных приводной верхней полуматрицы с профилированным центрирующим торцом и нижней полуматрицы, а также расклепывающие пуансоны и механизм выгрузки подшипников,

15 нижняя полуматрица снабжена расположенной по ее оси подпружиненной опорой с равномерно выполненными по окружности отхзерстиями и подпружиненными упорами, при этом пуансоны и упо20ры размещены в упомянутых отверстиях с чередованием.

Кроме того, устройство снабжено механизмом предварительной ориентации и фиксации полуматриц между собой и

25 механизмом их дополнительной ориентации и фиксации, при этом механизм предварительной ориентации и фиксации полуматриц выполнен в виде закрепленных на нижней полуматрице цент30рирующих стержней, а также - выполeHHbiJc в верхней полуматрице горизональных пазов и сообщающихся с ними ерпендикулярных к ним направляющих тверстий, расположенных соосно со тержнями, а механизм дополнительной риентации и фиксации расположен на озиции клепки и выполнен в виде толкателя, закрепленного через кронштейн . на станине между приводом и верхней полуматрицей с возможностью взаимодействия с ней, при этом верхняя полуматрица выполнена съемной.

Кроме того, в устройства для клепки, с целью обеспечения съема верхней полуматрицы и подачи ее механизму загрузки, механизм выгрузки выполнен в виде смонтированных над поворотным столом дугообразной направляющей с осью дуги, сопрягающейся с осью расположения гнезд поворотного стола, а механизм дополнительной ориентации и фиксации полуматриц снабжен подпружиненными фиксаторами, смонтированными в стенке направляющих отверстий, а на центрирующих стержнях выполнены соответствующие гнезда под фиксаторы.

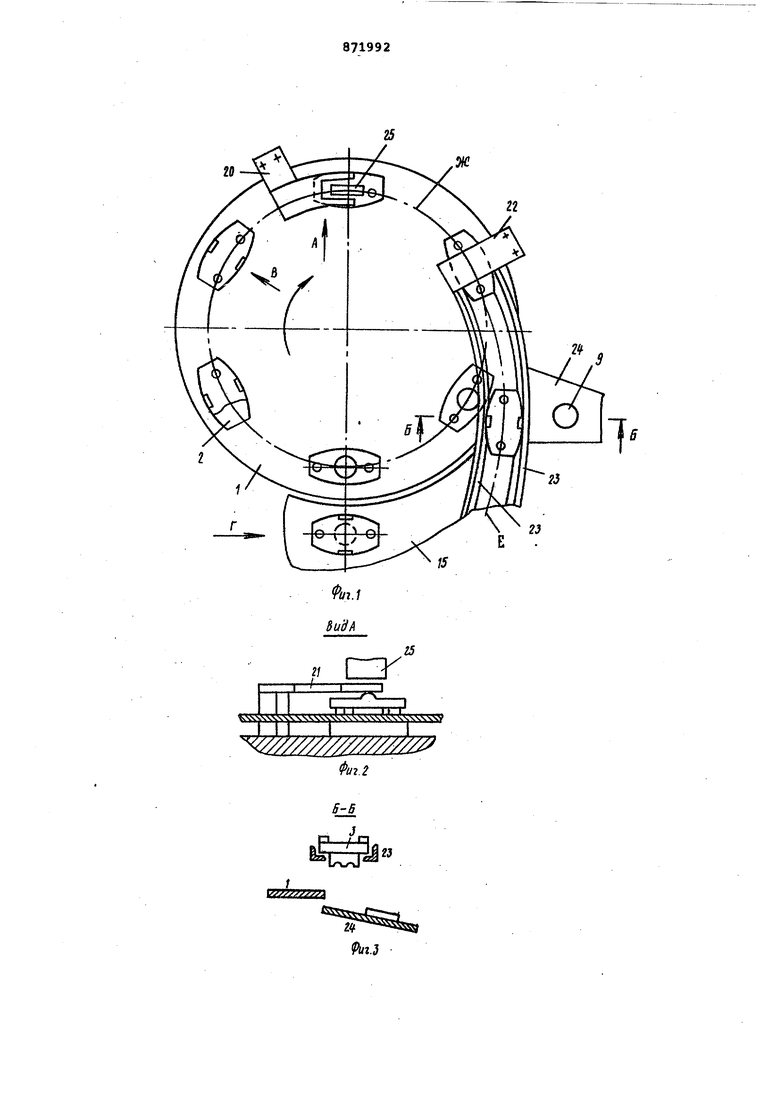

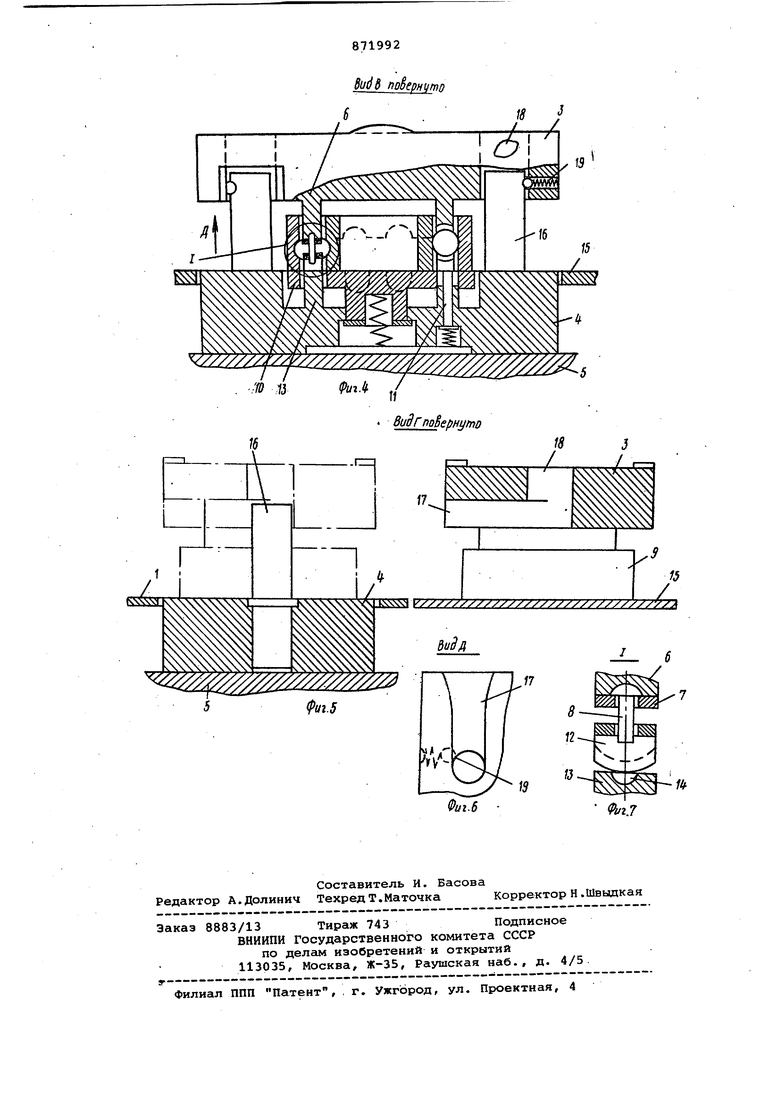

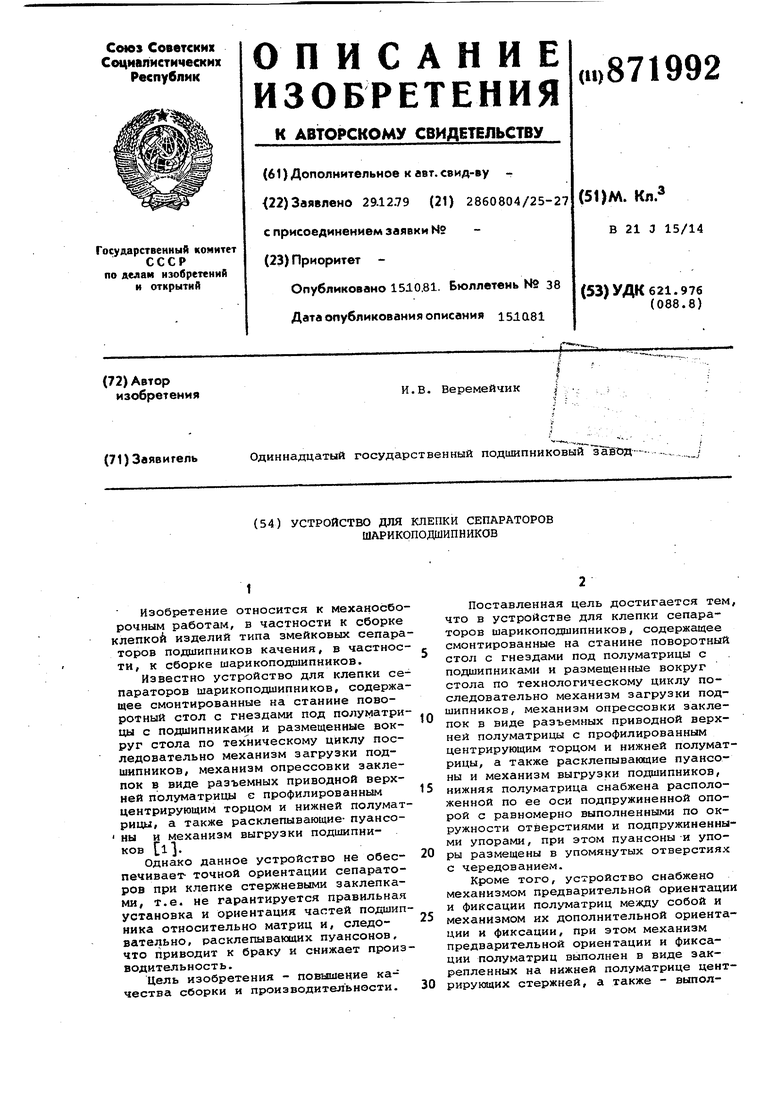

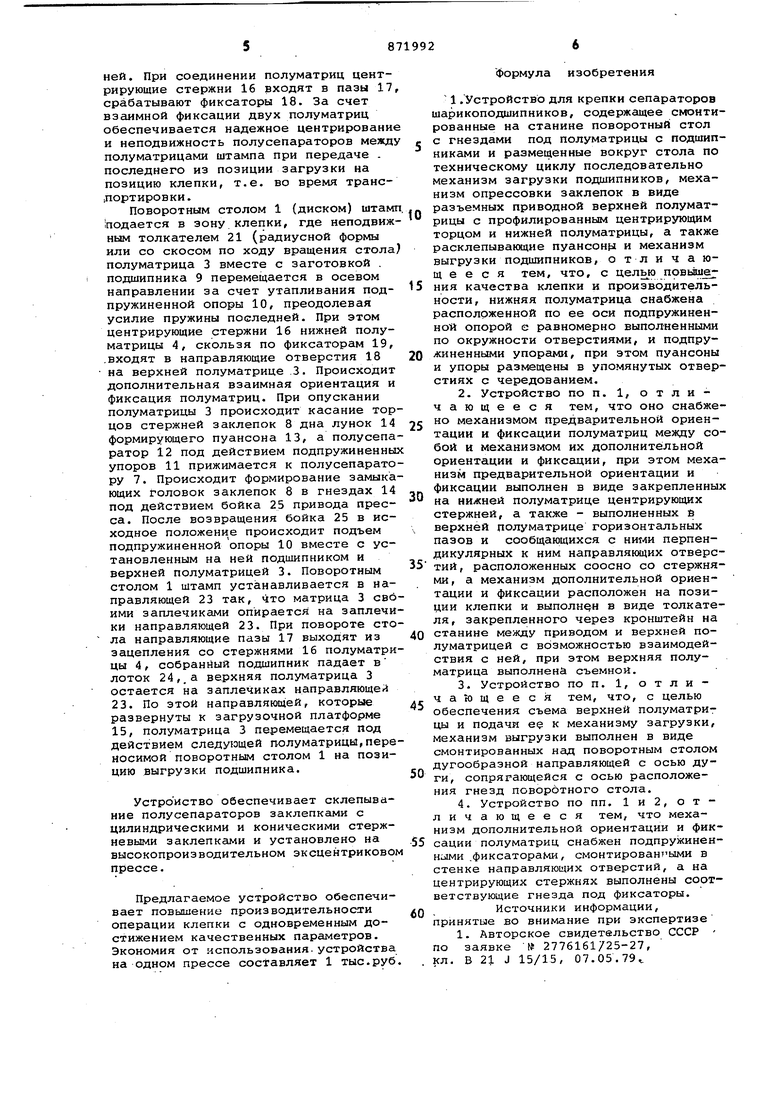

На фиг. 1 - общий вид устройства в плане, на фиг. 2 - вид А на фиг. на фиг. 3 - сечение Б-Б на фиг. 1-, на фиг. 4 - вид В на фиг. 1| на фиг. 5 - вид Г на фиг. 1, на фиг. б вид Д на фиг. 4;- на фиг. 7 - узел I на фиг. 4.J

- .

Устройство для клепки сепараторов шарикоподшипников содержит смонтированные на станине поворотный стол 1 с гнездами 2 под нижние полуматрицы с подшипниками и размещенные вокруг стола по технологическому циклу по- . следовательно механизм загрузки подшипников на позиции 1 нагрузки, механизм опрессовки заклепок на позиции I I клепки и механизм выгрузки на позиции I I I выгрузки ГОТОВ9ГО подшипника и верхней матрицы. Механизм опрессовки заклепок выполнен в виде штампа, состоящего из двух полуматриц 3 и 4, верхней 3 - ориентирующей и нижней 4 - формирующей. Нижняя полуматрица 4 устанавливается в радиально расположенных гнездах 2 поворотногд стола 1, монтируемого на плите 5 пресса. Верхняя ориентирующая полуматрица 3 имеет ориентирующий элемент в виде кольца б с профилированным торцом, т.е. с впадинами под выступы верхнего полусепаратора 7 и лунками под головки заклепок 8. Нижняя полуматрица 4 имеет держатель для заготовки подшипника 9, выполненный в виде подпружиненной опоры 10 и радиально расположенных подпружиненных упоров 11 для нижнего полусепаратора 12, а также пуансоны 13 с лунками 14 для формирования головки заклепки. Упоры 11 и пуансоны 13, чередуясь, расположены по окружности и проходят через отверстия в опоре 10. Торцовые рабочие поверхности опоры 10 упоров 11 и пу«

ансонов 13 расположены заподлицо с зеркалом нижней полуматрицы 4, которая, в свою очередь, установлена в гнезде 2 на одном уровне с поверхностью поворотного стола 1 и загрузочной платформой 15. Устройство имеет механизм взаимной предварительной и дополнительной ориентации и фиксации полуматриц 3 и 4. Первый механизм выполнен в виде неподвижно установленных центрирующих стержней 16 на нижней полуматрице 4 и горизонтальных направляющих пазов 17, сопряженных с перпендикулярными направляющими 18,на верхней полуматрице 3. Направляющие пазы 17 имеют скосы для обеспечения входа стержней в пазы и содержат подпружиненные фиксаторы 19 для удержания полуматриц в сборе с заготовкой подшипника в положении предварительной ориентации. Дополнительный механизм ориентации и фиксации содержит установленный на кронштейне 20 над поворотным столом 4 в позиции клепки толкатель 21, который обеспечивает опускание верхней полуматрицы 3 за счет преодолевания усиЛИЯ пружины опоры 10, при этом толкатель 21 размещен между приводом, в виде бойка пресса и верхней полуматрицей 4. Центрирующие стержни 16 на . нижней полуматрице и отверстия 18 на верхней обеспечивает также дополнительную ориентацию и фиксации полуматриц в сборе с заготовкой подшипника 9.

Над подверхностью поворотного стола 1 после позиции клепки на кронштейне 22 установлена дугообразная на- .правляющая 23, ось дуги которойЕ расположена по касательной к оси X положения гнезд 2 поворотного стола 1.Под дугообразной направляющей установлен гравитационный лоток 24 для удаления готового подшипника.

Для формирования замыкающих головок заклепок 8 служит боек 25 ударного привода, например пресса.

Устройство работает следующим образом.

На загрузочную платформу 15 подают заготовку подшипника 9 с разогнанными шарами и наложенным сверху полусепаратором с заклепками. На заготовку подшипник 9 устанавливают верхнюю ориентирующую полуматрицу 3, имеющую кольцевую профилированную поверхность т.е. впадины под пыступы сепаратора и лунками под головки заклепок. Ориентирование полуматрицы 3 с заготовкой подшипника происходит по верхнему полусепаратору 7, а нижний полусепаратор 12 при этом опирается на платформу 15 и центрируется с верхними стержнями заклепок 8. Затем полуматрицу 3 в сборе с заготовкой подшипника 9 перемещают по поверхности платформы 15 на стол 1 и зеркало полуматрицы 4 до соединения с последней. При соединении полуматриц центрирующие стержни 16 входят в пазы 17 срабатывают фиксаторы 18. За счет взаимной фиксации двух полуматриц обеспечивается надежное центрировани и неподвижность полусепараторов межд полуматрицами штампа при передаче . последнего из позиции загрузки на позицию клепки, т.е. во время транс.портировки. Поворотным столом 1 (диском) штам .подается в зону клепки, где неподвиж ным толкателем 21 (радиусной формы или со скосом по ходу вращения стола полуматрица 3 вместе с заготовкой . подшипника 9 перемещается в осевом направлении за счет утапливания подпружиненной опоры 10, преодолевая усилие пружины последней. При этом центрирующие стержни 16 нижней полуматрицы 4, скользя по фиксаторам 19, .входят в направляющие отверстия 18 на верхней полуматрице .3. Происходит дополнительная взаимная ориентация и фиксация полуматриц. При опускании полуматрицы 3 происходит касание тор цов стержней заклепок 8 дна лунок 14 формирующего пуансона 13, а полусепа ратор 12 под действием подпружиненны упоров 11 прижимается к полусепарато ру 7. Происходит формирование замыка ющих головок заклепок 8 в гнездах 14 под действием бойка 25 привода пресса. После возвращения бойка 25 в исходное положени е происходит подъем подпружиненной опоры 10 вместе с установленным на ней подшипником и верхней полуматрицей 3. Поворотным столом 1 штамп устанавливается в направляющей 23 так, что матрица 3 сво ими заплечиками опирается на заплечи ки направляющей 23. При повороте сто ла направляющие пазы 17 выходят из зацепления со стержнями 16 полуматри цы 4, собранйый подшипник падает в лоток 24,,а верхняя полуматрица 3 остается на заплечиках направляющей 23. По этой направляющ ей, которые развернуты к загрузочной платформе 15, полуматрица 3 перемещается под действием следующей полуматрицы,пере носимой поворотным столом 1 на позицию выгрузки подшипника. Устройство обеспечивает склепывание полусепараторов заклепкс1ми с цилиндрическими и коническими стержневыми заклепками и установлено на высокопроизводительном эксцентриковом прессе. Предлагаемое устройство обеспечивает повышение производительности операции клепки с одновременным достижением качественных параметров. Экономия от cпoльзoвaния. устройства на одном прессе составляет 1 тыс.руб. Формула изобретения 1 .Устройство для крепки сепараторов шарикоподшипников, содержащее смонтированные на станине поворотный стол с гнездами под полуматрицы с подшипниками и размещенные вокруг стола по техническому циклу последовательно механизм загрузки подшипников, механизм опрессовки заклепок в виде разъемных приводной верхней полуматрицы с профилированным центрирующим торцом и нижней полуматрицы, а также расклепывающие пуансон л и механизм выгрузки подшипников, отличающееся тем, что, с целью повьдчения качества клепки и производительности , нижняя полуматрица снабжена расположенной по ее оси подпружиненной опорой с равномерно выполненными по окружности отверстиями, и подпружиненными упорами, при этом пуансоны и упоры размещены в упомянутых отверстиях с чередованием. 2.Устройство по п. 1, отличающееся тем, что оно снабжено механизмом предварительной ориентации и фиксации полуматриц между собой и механизмом их дополнительной ориентации и фиксации, при этом механизм предварительной ориентации и фиксации выполнен в виде закрепленных на нижней полуматрице центрирующих стержней, а также - выполненных s верхней полуматрице горизонтальных пазов и сообщающихся с ними перпендикулярных к ним направляющих отверстий, расположенных соосно со стержнями, а механизм дополнительной ориентации и фиксации расположен на позиции клепки и выполнен в виде толкателя, закрепленного через кронштейн на станине между приводом и верхней полуматрицей с возможностью взаимодействия с ней, при этом верхняя полуматрица выполнена съемной. 3.Устройство по п. 1, отличающееся тем, что, с целью обеспечения съема верхней полуматрицы и подачи ее к механизму загрузки, механизм выгрузки выполнен в виде смонтированных над поворотным столом дугообразной направляющей с осью дуги, сопрягающейся с осью расположения гнезд поворотного стола. 4.Устройство по пп. 1 и 2, о т личающееся тем, что механизм дополнительной ориентации и фиксации полуматриц снабжен подпружиненными .фиксаторами, смонтировантыми в стенке направляющих отверстий, а на центрирующих стержнях выполнены соответствующие гнезда под фиксаторы. Источники информации, ринятые во внимание при экспертизе 1. Авторское свидетельство СССР о заявке № 2776161/25-27, л. В 21 J 15/15, 07.05.79

i/7./

ЬидК

21

Г i J.Ukn...j.u

(,

3

,

2Zm

Фиг. 2 S-5

Г /г

из;г

25

Y

I

/2.J

Авторы

Даты

1981-10-15—Публикация

1979-12-29—Подача