оо

00

ю

Од

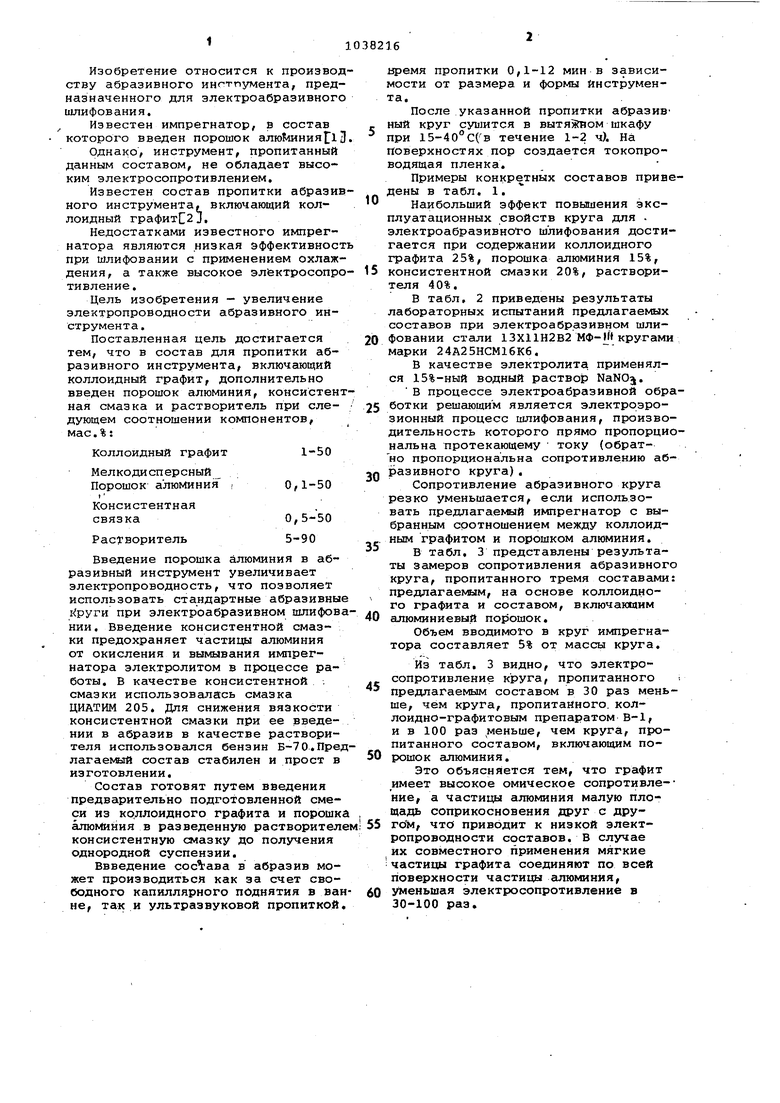

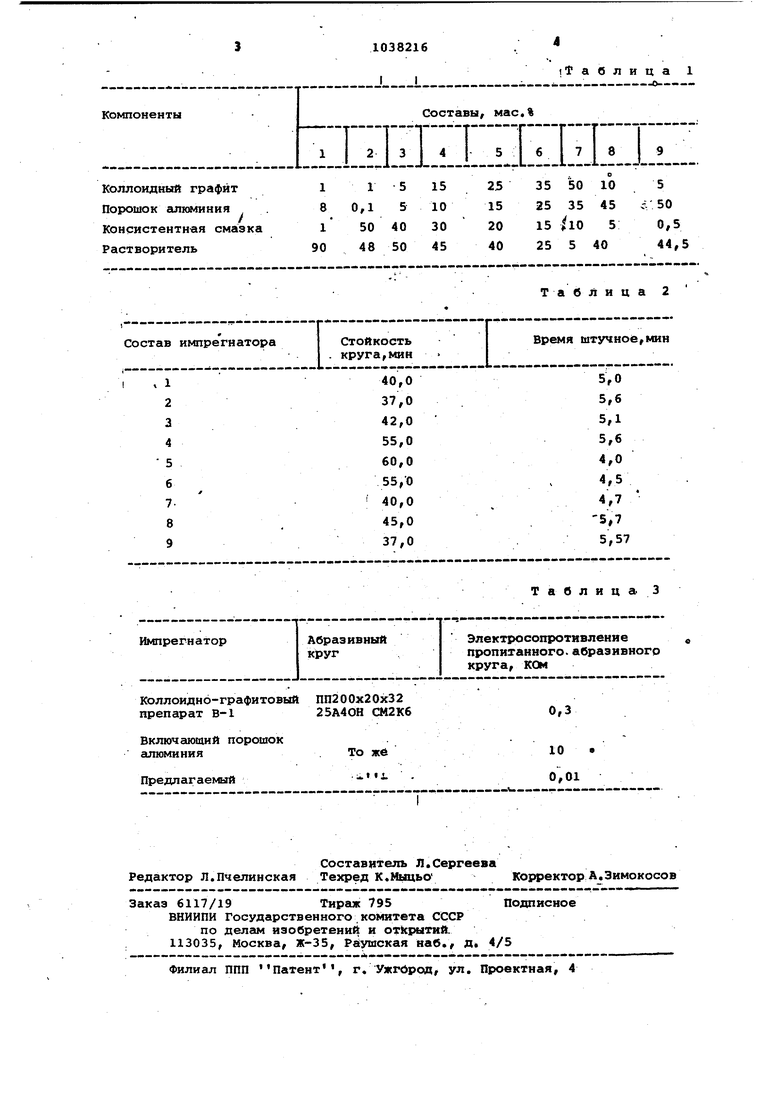

Изобретение относится к произво ству абразивного инстпумента, пред назначенного для злектроабразивног шлифования. Известен импрегнатор, в состав которого введен порошок алю 4иния{ 1 Однако, инструмент, пропитанный данным составом, не обладает высоким электросопротивлением. Известен состав пропитки абрази ного инструмента, включающий коллоидный графитСЗ., Недостатками известного импрегнатора являются низкая эффективнос при шлифовании с применением охлаж дения, а также высокое электросопр тивление. Цель изобретения - увеличение электропроводности абразивного инструмента. Поставленная цель достигается тем, что в состав для пропитки абразивного инструмента, включающий коллоидный графит, дополнительно введен порошок алюминия, консистен ная смазка и растворитель при еледующем соотношении компонентов, мас,%: 1-50 Коллоидный графит Мелкодисперсный 0,1-50 Порошок алюминия ; t Консистентная 0,5-50 связка 5-90 Растворитель Введение порошка алюминия в абразивный инструмент увеличивает электропроводность, что позволяет использовать стандартные абразивны при электроабразивном шлифов нии. Введение консистентной смазки предохраняет частицы алюминия от окисления и вымывания импрегнатора электролитом в процессе работы, в качестве консистентной , смазки использовалась смазка ЦИАТИМ 205, Для снижения вязкости консистентной смазки при ее введении в абразив в качестве растворителя использовался бензин Б-70,Пре лагаекЕлй состав стабилен и прост в изготовлении. Состав готовят путем введения предварительно подготовленной смеси из кодлоидного графита и порошк алюминия в разведенную растворител консистентную смазку до получения однородной суспензии, Ввведение в абразив может производиться как за счет свободного капиллярного поднятия в ва не, так и ультразвуковой пропиткой время пропитки 0,1-12 мин в зависимости от размера и формы инструмента. После указанной пропитки абразив ный круг сушится в вытяя вом шкафу при 15-40°С(в течение 1-2 ч). На поверхностях пор создается токопроводящая пленка. Примеры конкретных составов приведены в табл, 1, Наибольший эффект повышения эксплуатационных свойств круга для . электроабразивно о шлифования достигается при содержании коллоидного графита 25%, порошка алюминия 15%, консистентной смазки 20%, растворителя 40%, В табл, 2 приведены результаты лабораторных испытаний предлагаемых составов при электроабраэивном шлифовании стали 13X11Н2В2 МФ-Ж кругами марки 24А25НСМ16К6, В качестве электролита применялся 15%-ный ВОДНЫЙ pacTBojp NaNO, В процессе электроабразивной обработки решающим является электроэрозионный процесс шлифования, производительность которого прямо пропорциональна протекающему току (обратно пропорциональна сопротивлению аб разивного круга) , Сопротивление абразивного круга резко уменьшается, если использовать предлагаемый импрегнатор с выбранным соотношением между коллоидным графитом и порошком алюминия, В табл, 3 представлены результаты замеров сопротивления абразивного круга, пропитанного тремя составами: предлагает ым, на основе коллоидного графита и составом, включающим алюминиевый порошок. Объем вводимого в круг импрегнатора составляет 5% от массы круга. Из табл, 3 видно, что электросопротивление круга, пропитанного предлагаемым составом в 30 раз меньше, чем круга, пропитанного, коллоидно-графитовым препаратом В-1, и в 100 раз меньше, чем круга, пропитанного составом, включающим порошок алюминия. Это объясняется тем, что графит имеет высокое омическое сопротивле-ние, а частицы алюминия малую площадь соприкосновения друг с другбм/ что приводит к низкой электропроводности составов, В случае их совместного применения мягкие частицы графита соединяют по всей поверхности частицы алюминия, уменьшая электросопротивление в 30-100 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для пропитки абразивного инструмента | 1981 |

|

SU1000255A1 |

| Состав для пропитки абразивного инструмента | 1980 |

|

SU931445A1 |

| Состав для пропитки абразивного инструмента | 1985 |

|

SU1315271A1 |

| ТВЕРДЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ | 2013 |

|

RU2531587C1 |

| Состав для пропитки абразивного инструмента | 1981 |

|

SU1000450A1 |

| Способ изготовления абразивного инструмента | 1989 |

|

SU1682153A1 |

| Состав для пропитки абразивного инструмента | 1986 |

|

SU1349983A1 |

| Импрегнатор абразивного инструмента | 1986 |

|

SU1348155A1 |

| Состав импрегнатора для абразивного инструмента | 1982 |

|

SU1042979A1 |

| СОСТАВ ДЛЯ ПРОПИТКИ АБРАЗИВНОГО ИНСТРУМЕНТА | 2010 |

|

RU2440886C1 |

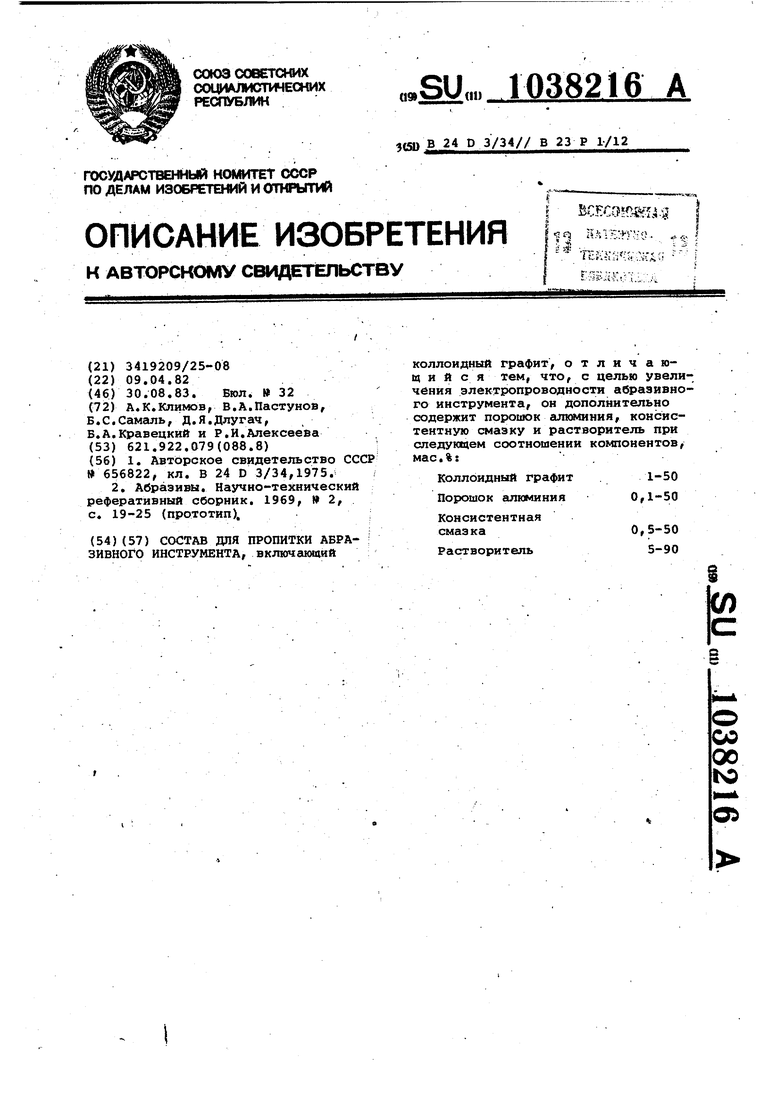

СОСТАВ ДЛЯ ПРОПИТКИ АБРАЗИВНОГО ИНСТРУМЕНТА, включающий коллоидный графит, отличающ и и с я тем, что, с целью увеличения электропроводности абразивного инструмента, он дополнительно содержит порошок , консистентную смазку и растворитель при следующем соотношении компонентов, мас.%: 1-50 Коллоидный графит Порошок алюминия 0,1-50 Консистентная 0,5-50 смазка 5-90 Растворитель

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Состав для пропитки абразивных инструментов на керамической связке | 1975 |

|

SU656822A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Абразивы | |||

| Научно-технический реферативный сборник | |||

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

Авторы

Даты

1983-08-30—Публикация

1982-04-09—Подача