(54) ЗАПРАВОЧНЫЙ МАТЕРИАЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Заправочный материал для ремонта металлургических печей | 1991 |

|

SU1795960A3 |

| Заправочный материал | 1990 |

|

SU1766879A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2067565C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ФОРСТЕРИТОВЫХ ОГНЕУПОРОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2161144C1 |

| ОГНЕУПОРНАЯ ЗАПРАВОЧНАЯ МАССА | 2022 |

|

RU2805678C1 |

| Заправочный материал | 1979 |

|

SU833844A1 |

| Заправочный материал для ремонта футеровки металлургических печей | 1980 |

|

SU1077864A1 |

| Способ получения пористой спеченной магнезии, шихты для получения грубокерамического огнеупорного изделия с зернистым материалом из спеченной магнезии, изделия такого рода, а также способы их получения, футеровки промышленной печи и промышленная печь | 2018 |

|

RU2752414C2 |

| Заправочный материал | 1990 |

|

SU1768560A1 |

| Огнеупорная масса | 1983 |

|

SU1114661A1 |

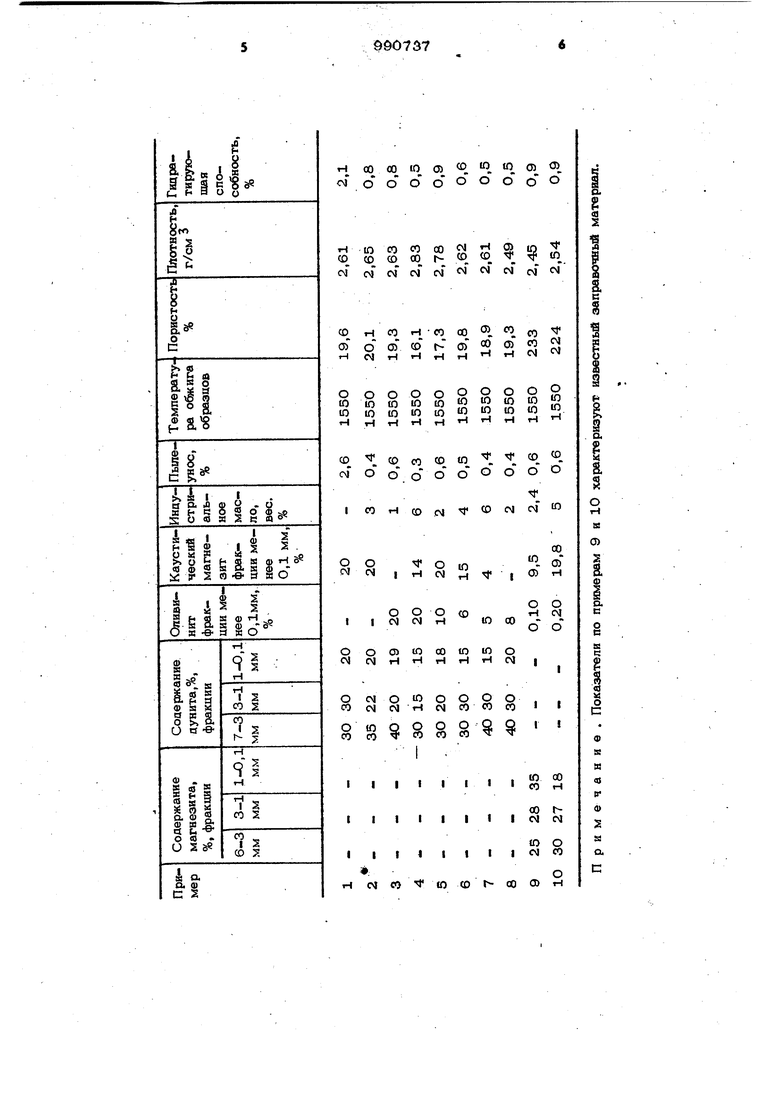

Изобретение относится к огнеупорной промышленности и может быть использовано в сталеплавильном производстве аля ремонта футеровок металлургических печей, например мартеновских. Известен заправочный материал состоящий из сухой смеси магнезитовой каустической пыли и спеченого магнезитового, доломитового или хромомагнезитового порсшка. Соотношение магнезитовой каустической пыли и спеченого порош ка в указанной массе подбирают таким образом, чтобы масса имела максимальн плотную упаковку зерен l J Недостатком такого заправочного материала является значительная гидратация доломита, что резко снижает стойкос футеровки в целом. Наиболее близким по технической сущности к изобретению является заправочный материала С2 3 i содержащий,%: Спеченый магнезитовый порошок фракция 7 3 мм25-30% фракция 3,О - 1,О мм 25-30 фракция 1,О-0,5 мм 5 -1О фракция менее О,5мм 13-25 Каустический магнезит9,5-19,8 Окисное железо .О,25-О,1 Отработанное машинное масло2,4-5,0 Недостатком известного заправочного материала является то, что он имеет высокую температуру спекания, что затрудняет образование защитного слоя футеровки стен и откосов металлургических печей. Цель изобретения - улучшение спекания заправочного материала, повышение его плотности. Цель достигается тем, что заправочный материалу включающий магнезитсодержащий компонент, каустический магне зит и индуст жальное масло, ij качестве , магнезитсодержащего компонента соде{ жит дунит и опивинат при слецующем соотношении компонентов,% (мае. дали): 6О-9О ОлИБИНИТ -б- 2О Каустический 4 -2О магнезит Индустриальное масло Заправочный материал на основе цунита и оливинита спекается при температуре службы значительно интенсивнее, чем магнезитовый, что видно из показателей пористости и плотности образцов псхзле обжига при 155О°С, приведенными в таблице. Как следует из таблицы, пористость образцов из дунита и оливинита значител но снижается, по сравнению с магнезитовыми, а плотность возрастает. Улучшение спекания заправочного порошка на основе цунита и оливинита способструет формированию более мощного защитного слоя футеровки стен и откосов п ,чей, а тем самым - пов1 1шению шлако- и металлоустойчивости футеровки в целом. Использование заправочного материала рационального зернового состава обеспечивает высокую плотность укладки порош ка при ремонте печи, а добавка индустри ального масла устраняет пылеунос дисперсной составляющей заправочного мате риала во время его доставки через пла- вильное пространство печи, улучшает ее тепловой режим.Низкие значения потерь при прокаливании дунита и оливинита позволяют использовать их в качестве основных сое- тавляющих заправочного материала без предварительного обжига во вращающихся печах, что значительно снижает затраты на его производство, в то же время позволяет отказаться от использования де- 09 7 финитного обожженного магнезитового порошка, который импортируется в из других стран. Заправочный материал имеет следующий зерновой состав: дунит фракции 7 0,1 мм, оливинит фракции менее ОД мм, каустический магнезит фракции менее 0,1 мм. Получают заправочный материал путем смешения компонентов в смесительном барабане. Первоначально загружается крупнозернистый дунит и индустриальное масло. После обмасливания зернистой составляющей заправочного порошка вводятся дисперсные составляющие - оливинит и каустический магнезит. Процесс смешения может осуществляться как непрерывно, так и периодически. Таким образом, применение предлагаемого изобретения позволяет значительно расширить сырьевую базу для производства заправочных материалов и заменить остродифицитные магнезитовые порошки на дунит и оливинит, которые могут быть использованы без предварительного обжи- га. Применение обмасленного заправошого материала на основе дунита и оливи- нита, благодаря его лучшему спеканию, позволяет увеличить металло- и шлако- устойчивость откосов и стен, снизить удельный расход огнеупоров, увеличить их стойкость. Экономический эффект от замены используемого заправочного материала на основе магнезита, обжигаемого во вращающихся печах, на обезобжиговые дунит и оливинит составит не менее 1О млн. руб. за счет экономии энергоресурсов на их производство.

и со 00 Ю 01 со Ю to 05 3.

м о о о о о о о о сГ

ИЮСОС00021Г|ФЮ со COCDOOh-COCO TTrtn

IN of cf см CNj N CM CM CM N

CO H CO H-CO CO

0) o o со h- 0) ® 0) CO S

1ОЮЮЮ§ЮЮЮЮ 2

Ю юсоюютююш З

ч

CM

и g о О)

|гНСМнт1«|0)Н

о оспюсоююо

СМСМНИНННСМI

смоюоооо

OJ сМтН см coco со

9 § в

Н Cs| о ЮС01 со 0 гН

H гЧ CM C

CM и H H

и Н гЧ -

тЧ Н и Н

. со. со со to t t. ч о о о о о о о о

СОНСО.

со

Ю

о о о (Ои см

I I см см н Ю со- ф

S

ж at

, , Ю со

I со и

В О)

00 ГI см см

2

S

Ю о I I I I I I I см со

о.

с

7 &60t378

Формула изобретенияДунит 60-80

Заправочный материал для ремонтаКаустический

футеровки плавильных агрегатов, включак -магнезит 4 -2О

ший магнезигсоцержаший компонент, ка- sИнаустриальустический магнезит и индустриальноеное масло 1 -6

масло, отличающийся тем,Источники информации,

что, с целью улучшения спекания, повы-принятые во внимание при экспертизе

шения плотности материала, в качестве1. Авторское свидетельство СССР

магнезитсоцержащего компонента он со- 169139, кл. С 21 С 21/00, 1965;

цержит цунит и оливинит при следующем2. Авторское свидетельство СССР

соотношении компонентов, % (мае.№ 617437, Kvi. С 04 6 35/04, 1976

доли):(прототип).

Оливинит 5 -20

Авторы

Даты

1983-01-23—Публикация

1980-08-13—Подача