: эо

: У1

X Изобретение относится к органиче кой химии, а именно к способу получ ния обессмоленного буроуго 1ьного воска, который может найти примене ние в производстве полиграфических материалов, светлых тонов мастик, кремов, политур, кальки,, цветных карандашей, пластмасс. Известно, что сырой буроугольный воск из-за наличия значительного количества смол (10-50%) и темной окраски имеет ограниченное применение в народном хозяйстве. Для получения восков с более широкой областью применения сырой буроугольный воск подвергают химической перерабо ке, которая включает возможно более полное обессмоливание, рафинирование (окисление) и последующую моди фикацию. Эффективность обессмоливания воска зависит, в основном, от технологии процесса и природы приме няемого органического растворителя. В практике обессмоливания буроугольного воска нашли применение такие методы, как метод селективного растворения смол в системе твердое - жидкость; кристаллизация воска из мисцеллы добавлением селектив ного растворителя, метод жидкостной экстракции l . Наиболее близким к предлагаемому является способ получения обессмоле ного воска кристализацией из бензиновой мисцеллы (5-7%-ннй раствор сырого буроугольного воска), на охлаждаемой поверхности (на l-Зс ниже температуры кристаллизаци с последующим отделением продукта фильтрацией или центрифугированием 2 . Известный способ имеет ряд недос татков: необходимость работы с раз бавленными раствораьш и фильт1 ация или центрифугирование при отделении целевого продукта, которые затруднены из-за мелкокристалличнос ти осадка и его способности удерживать растворитель, что влечет за собой плохую промывку продукта и довольно высокий (4-5%) процент остаточных смол. Цель изобретения - упрощение про цесса обессмоливания сырого буроугольного воска и улучшение качества получаемого продукта. Поставленна я цель достигается те что согласно способу получения обес смоленного буроугольного воска путем кристаллизации сырого буроуголь ного воска в 5ензине экстракционном кристаллизацию ведут путем смешения расплава сырого буроугольного воска с темпера- урой 95-98 С и бензина экстракционного с температурой 1822 С при объемном соотношении воскбензин экстракционный, равном 1:3,5-) 4,5. Предлагаемый способ позволяет получать осадок целевого продукта в виде крупных кристаллов, что облегчает промывку; исключить пр именение вакуума при фильтрации и осуществлять фильтрацию самотеком} повысить выход целевого продукта до 90-91% (по воску); сократить расход растворителя, а следовательно, и затраты энергии на его регенерацию. Все эти преимущества позволяют упростить технологию процесса. Обессмоливание проводят в реакторе Срубашкой, механической мешалкой (5 об/мин), термометром и дозаторами для подачи расплава воска и бензина. В рубашку реактора может подаваться техническая вода и пар с давлением 4 ати. Осадок обессмоленного воска после промывки отпаривают от бензина и подают на чешуирование, а маточный раствор, содержащий смолы и 9-10% воска, направляют в куб, где отгоняют растворитель, который возвращают в цикл. Способ осуществляют следующим образом. В реактор емкостью 600 л залива- . ют 300 л бензина экстракционного, на рубашку подают техническую воду с температурой 20 С и выдерживают 15 мин. Затем из мерника подают 75 кг расплава сырого буроугольного воска (содержание смол 11,7%) с температурой 98°С. Воск подают через распылительную форсунку при перемешивании. Скорость подачи воСка регулируют так, чтобы температура реакционнЬй смеси была в пределах 24-27С. После прибавления всего количества воска (около 30 мин)смесь выдерживают 15 мин и через сетчатое дно реактора (металлическая сетка 0,9 х 0,9 мм) маточный раствор сливазот в куб, промывают 50 л свежего бензина осадок, прекращают подачу на рубашку воды и включают паровой обог- рев. После отгона растворителя расплав обессмоленного воска направляют на чешуирование для получения товарной формы готового продукта. Маточный раствор после фильтрации и промывки сливают в куб, где производят отгонку растворителя и возвращают его в цикл обессмоливания. Смолу с содержанием воска 9-10% направляют на затаривание в железные бочки и используют как компонент защитных и пластичных смазок. В табл. 1 приведены сравнительные показатели обессмоленного воска, получаемого по предлагаемому и известному способам.

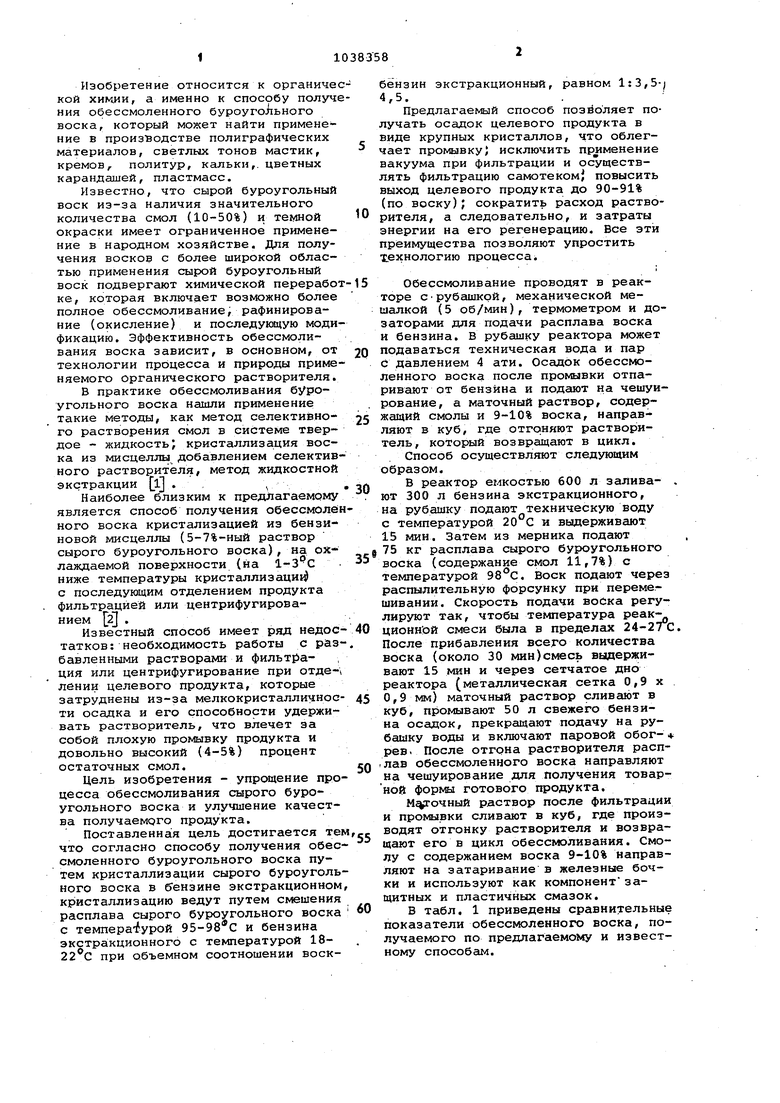

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения обессмоленного воска | 1974 |

|

SU507617A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЕССМОЛЕННОГО ВОСКА | 2011 |

|

RU2468067C1 |

| Способ получения буроугольного воска | 1985 |

|

SU1286619A1 |

| Состав покрытия копировальной бумаги | 1984 |

|

SU1161415A1 |

| Способ очистки обессмоленного буроугольного воска | 1982 |

|

SU1074894A1 |

| Способ получения модифицированного торфяного или буроугольного воска | 1979 |

|

SU878783A1 |

| Способ частичного обессмоливания сырых монтан-восков | 1981 |

|

SU1142501A1 |

| Способ получения кислого монтан- воска | 1977 |

|

SU763451A1 |

| Способ разделения восковых продуктов | 1977 |

|

SU787451A1 |

| Способ получения модифицированного воска | 1981 |

|

SU1004451A1 |

СПОСОБ ПОЛУЧЕНИЯ ОБЕССМОЛЕННОГО БУРОУГОЛЬНОГО ВОСКА путем Крич- аллизации сырого буроугольного воска в бензине экстракционном, о тличающийся тем, что, с целью упрощения технологии процесса и повышения качества целевого продукта, кристаллизацию ведут путем смешения расплава сырого буроугольного воска с температурой 95-98с и бензина экстракционного с температурой 18-22с при объемном соотношении воск-бензин экстракционный, равном 1:3,5-4,5.

Цвет

Температура каплепадения по Уббелоде,

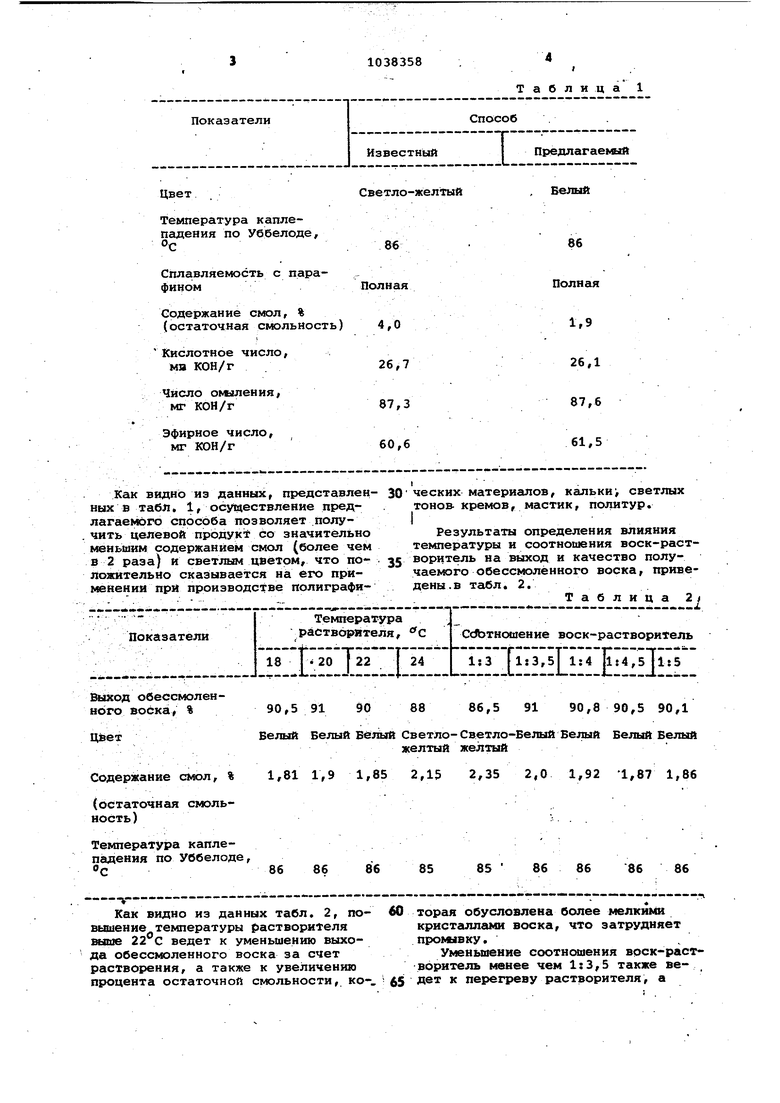

Как видно из данных, представленных в табл. 1, осуществление предлагаемого способа позволяет получить целевой проду к со значительно меньшим содержанием смол (более чем в 2 раза) и светлым цветом, что по- . ложительно сказывается на его применении при производстве полиграфиВыход обессмолён90,5 91 ного воска, % Белый Белый БелаК 1,81 1,9 1,85 Содержание смол, % (остаточная слюльность)

Температура каплепадения по Уббелоде,

с86 86 Как видно из данных табл. 2, повышение температуры растворителя выше 22 С ведет к уменьшению выхода обессмолённого воска за счет растворения, а также к увеличению процента остаточной смольности, коБелый

Светло-желтый

30 ческих материалов, кальки; светлых тонов- креАЮВ, мастик, политур.

Результаты определения влияния температуры и соотношения воск-раст j воритель на выход и качество получаемого обессмолённого воска, приведены.в табл. 2.

Таблица 2j

85 86 86

85

86

86 86,5 91 90,8 90,5 90,1 Светло-Светло-Белый Белый Белый Белый желтый желтый 2,15 2,35 2,0 1,92 1,87 1,86 торая обусловлена более мелкими кристаллгики воска, что затрудняет промывку. Уменьшение соотношения воск-растворитель менее чем 1:3,5 также ведет к перегреву растворителя, а 5 10383 следовательно, к повьшдению растворения воска, образованию мелкокристаллического осадка и, как следствие, у(1«ньшению выхода и увеличению смольности целевого продукта. Соотношение воск-растворитель5 1:4,5 является максимальным, так как увеличение его не ведет к улучшению качества целевого проду.кта. Оптимальными условиями процесса обессмоливания буроугольного воска10 предлагаемым способом являются:, 58 соотношение воск-растворитель (бен- зин экстракционный) 1:3,5-4,5, а температура растворителя 18-22°С, Таким образом, предлагаемый способ позволяет упростить технологию обессмоливания воска/ исключив стадию фильтрации или центрифугирования, получить целевой продукт с выходом 90-91% (по воску) и повысить степень обессмоливания более чем в 2 оаза.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Fischer F | |||

| Laboratoг umsbuch fur die Untersuchung der technicher Wachs-Hars und OEgemenge, 1958, S | |||

| Прибор для выемки образцов подводного грунта | 1924 |

|

SU760A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения обессмоленного воска | 1975 |

|

SU568672A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1983-08-30—Публикация

1979-07-16—Подача