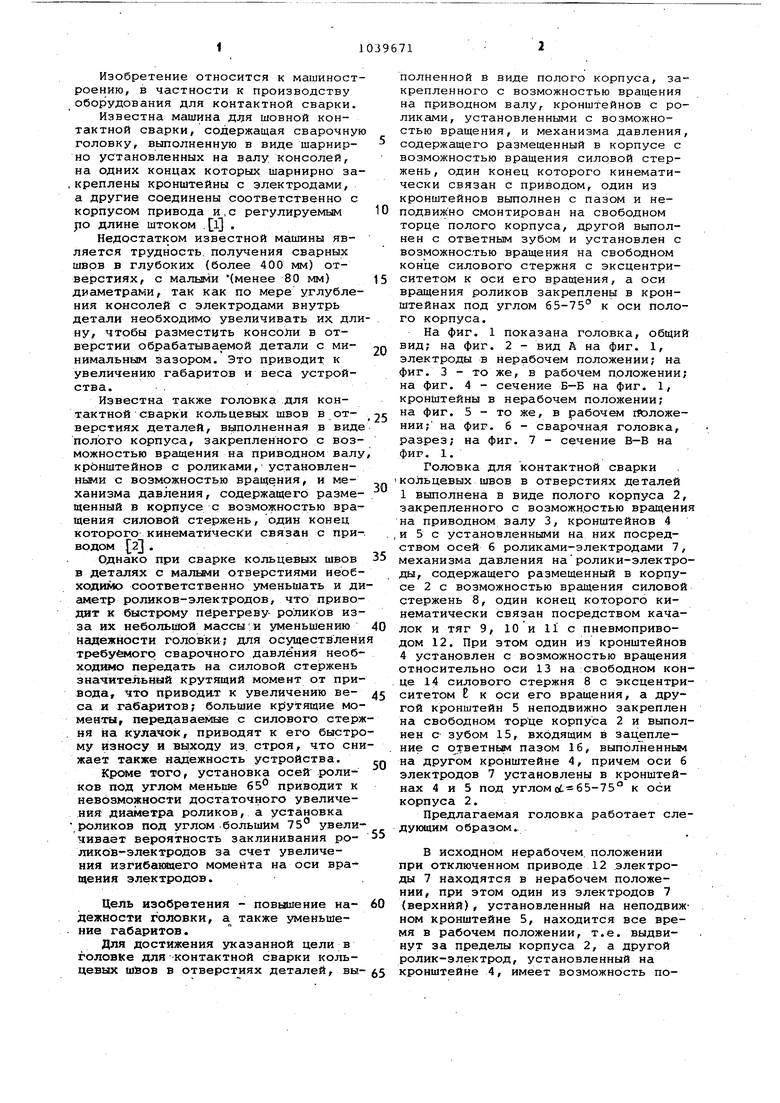

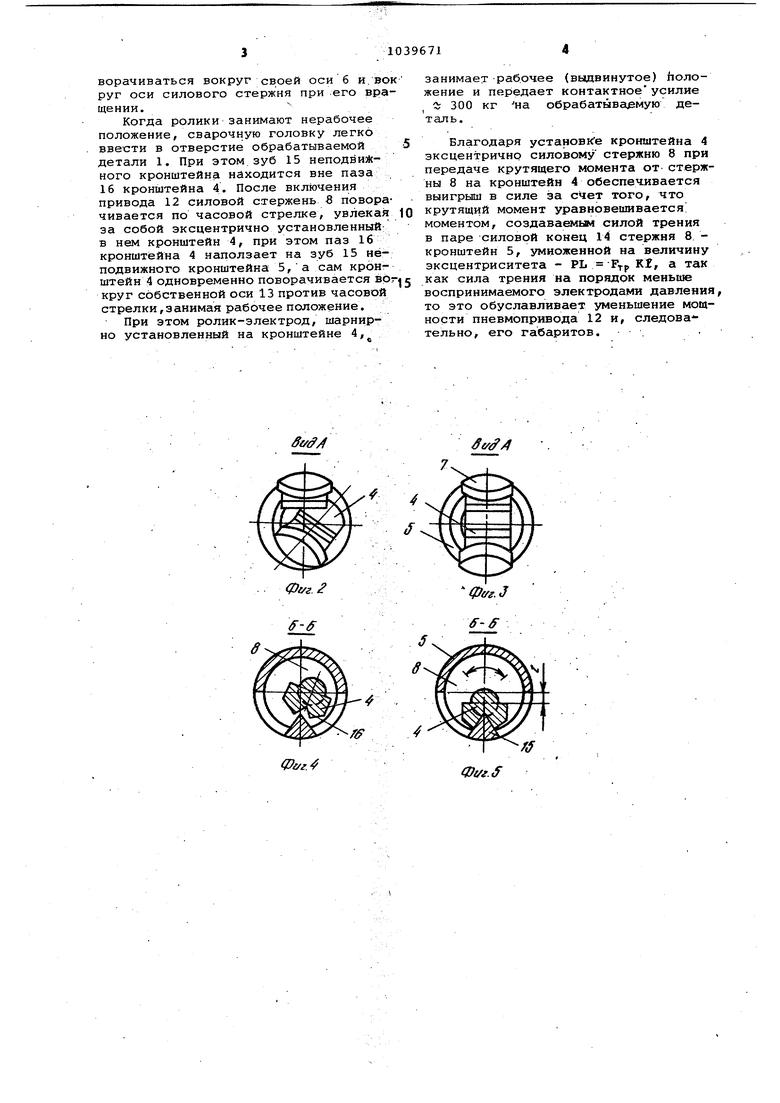

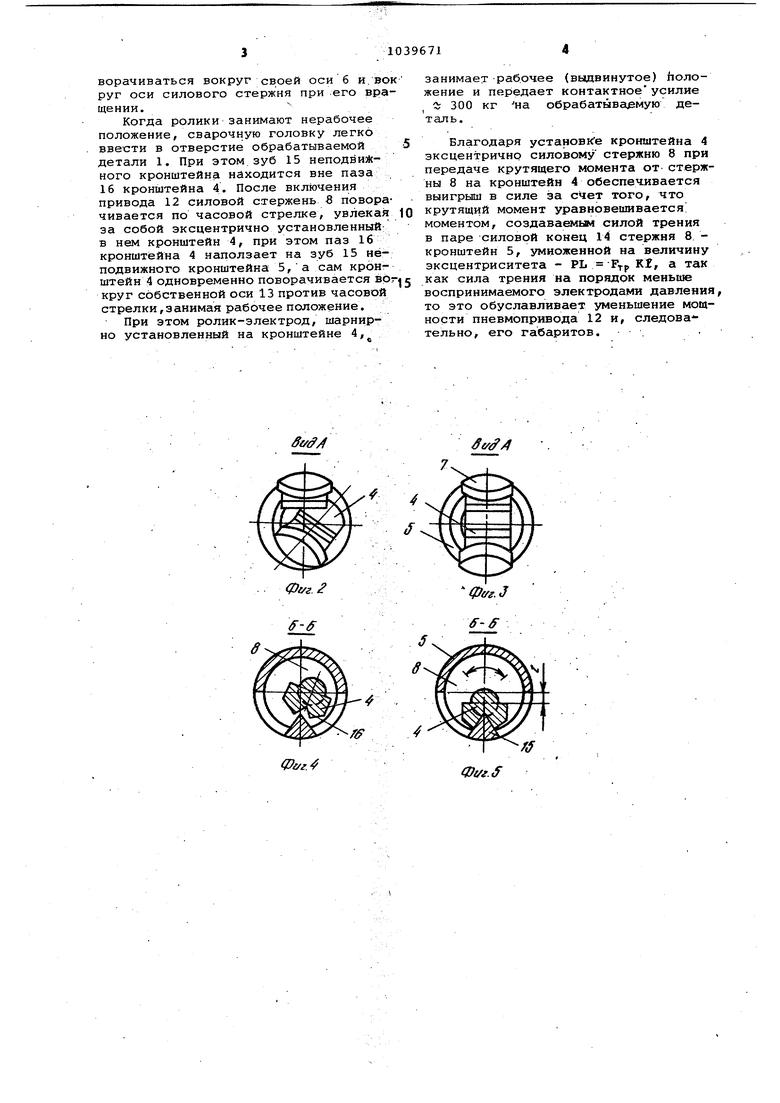

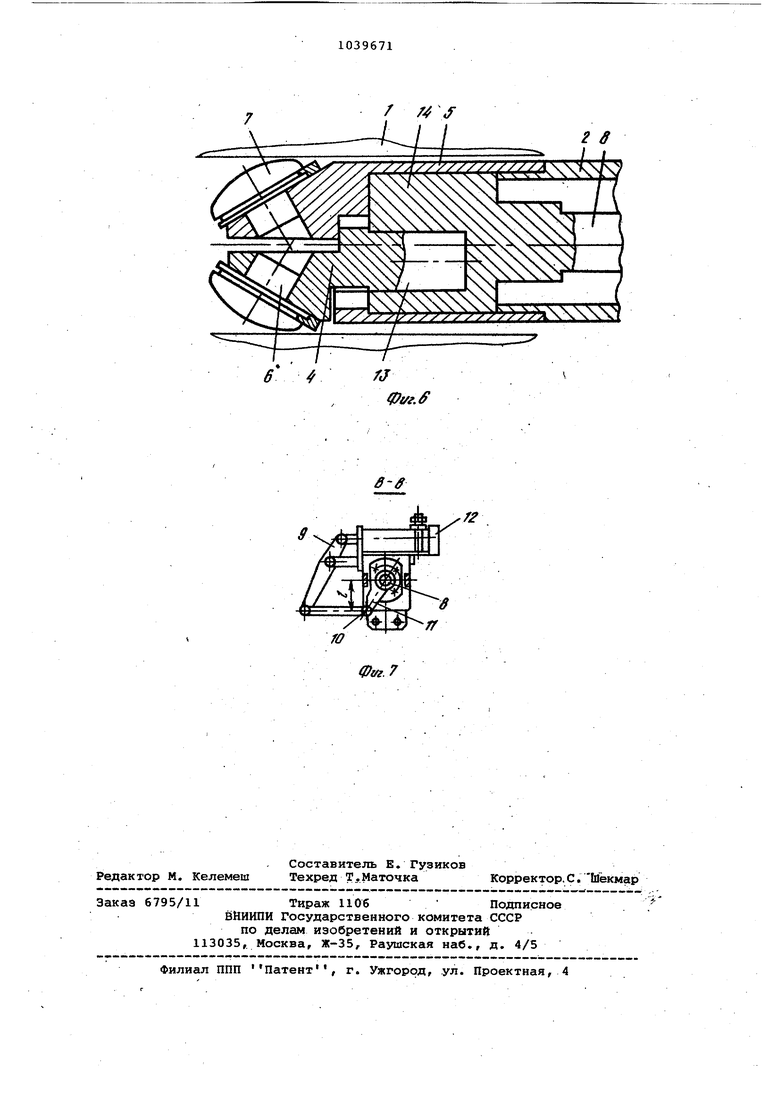

Изобретение относится к машиност роению, в частности к производству оборудования для контактной сварки. Известна машина ДJJЯ шовной контактной сварки, содержащая сварочную головку, выполненную в виде шарнирно установленных на валу консолей, на одних концах которых шарнирно за,креплены кронштейны с электродами, а другие соединены соответственно с корпусом привода и,с регулируемым JIO длине штоком .ij . Недостатком известной машины является трудность, получения сварных швов в глубоких (более 400 мм) отверстиях, с мальми (менее 80 мм) диаметрами, так как по мере углубления консолей с электродами внутрь детали необходимо увеличивать их дли ну, чтобы разместить консоЛи в отверстии обрабатываемой детали с минимальным зазором. Это приводит к увеличению габаритов и веса устройства. Известна также головка для контактной сварки кольцевых швов в отверстиях деталей, выполненная в виде полого корпуса, закрепленного с возможностью вращения на приводном валу кронштейнов с роликами, установленньми с возможностью вращения, и механизма давления, содержащего размещенный в корпусе с возможностью вращения силовой стержень, один конец которого- кинематически связан с при водом 2j . Однако при сварке кольцевых швов в деталях с малыми отверстиями необходимо соответственно уменьшать и д аметр роликов-электродов, что приводит к быстрому перегреву- роликов из за их небольшой массы/и уменьшению надежности головки; для осуществлен требуемого сварочного давлёния необ ходимо передать на силовой стержень значительный крутящий момент от при вода, что приводит к увеличению веса и габаритов; большие кЕ(утящие мо менты, передаваемые с силового стер ня на кулачок, приводят к его быстр му износу и выходу из. строя, что сн жает также надежность устройства. Кроме того, установка осей роликов под углом Меньше приводит к невозможности достаточного увеличения диаметра роликов, а установка роликов под углом -большим 75 увели чивает вероятность заклинивания роликов-электродов за счет увеличения изгибакадего момента на оси вращения электродов. Цель изобретения - повышение надежности головки, а также уменьшение габаритов. Для достижения указанной дели в головке для --контактной сварки кольцевых швов в отверстиях деталей, вы полненной в виде полого корпуса, закрепленного с возможностью вращения на приводном валу, кронштейнов с роликами, установленными с возможностью вращения, и механизма давления, содержащего размещенный в корпусе с возможностью вращения силовой стержень, один конец которого кинематически связан с приводом, один из кронштейнов выполнен с пазом и неподвижно смонтирован на свободном торце полого корпуса, другой выполнен с ответным зубом и установлен с возможностью вращения на свободном конце силового стержня с эксцентриситетом к оси его вращения, а оси вращения роликов закреплены в кронштейнах под углом 65-75° к оси полого корпуса. На фиг. 1 показана головка, общий вид; на фиг. 2 - вид А на фиг. 1, электроды в нерабочем положении; на фиг. 3 - то же, в рабочем положении; на фиг. 4 - сечение Б-Б на фиг. 1, кронштейны в нерабочем положении; на фиг. 5 - то же, в рабочем положении; на фиг. 6 - сварочна.я головка, разрез; на фиг. 7 - сечение В-В на фиг. 1. Головка для контактной сварки кольцевых швов в отверстиях деталей 1 выполнена в виде полого корпуса 2, закрепленного с возможностью вращения на приводном валу 3, кронштейнов 4 и 5 с установленными на них посредством осей 6 роликами-электродс1ми 7, механизма давления наролики-электроды, содержащего размещенный в корпусе 2 с возможностью вращения силовой стержень 8, один конец которого кинематически связан посредством качалок и тяг 9, 10 и 11 с пневмоприводом 12. При этом один из кронштейнов 4 установлен с возможностью вращения относительно оси 13 на свободном конце 14 силового стержня 8 с эксцентриситетом Е к оси его вращения, а другой кронштейн 5 неподвижно закреплен на свободном торце корпуса 2 и выполнен с- зубом 15, входящим в зацепление с ответньм пазом 16, выполненным на другом кронштейне 4, причем оси 6 электродов 7 установлены в кронштейнах 4 и 5 под углом о. 65-75° к оси корпуса 2. Предлагаемая головка работает следующим образом.. В исходном нерабочем, положении при отключенном приводе 12 .электроды 7 находятся в нерабочем положении, при этом один из электродов 7 (верхний), установленный на неподвижном кронштейне 5, находится все время в рабочем положении, т.е. выдвинут за пределы корпуса 2, а другой ролик-электрод, установленный на кронштейне 4, имеет возможность поворачиваться вокруг своей оси б и.вок руг оси силового стержня при его вращении.

Когда ролики занимают нерабочее положение, сварочную головку легко ввести в отверстие обрабатываемой детали 1. При этом, зуб 15 неподйийсного кронштейна находится вне паза 16 кронштейна 4. После включения привода 12 силовой стержень 8 поворачивается по часовой стрелке, увлекая за собой эксцентрично установленный; в нем кронштейн 4, при этом паз 16 кронштейна 4 наползает на зуб 15 неподвижного кронштейна 5, а сам кронштейн 4 одновременно поворачивается вог круг собственной оси 13 против часовой стрелки,занимая рабочее положение.

При этом ролик-электрод, шарнирно установленный на кронштейне 4,

занимает рабочее (выдвинутое) honoжение и передает контактное усилие Ь 300 кг на обрабатывс1эмую деталь.

Благодаря установке кронштейна 4 эксцентрично силовому стержню 8 при передаче крутящего момента от стержны 8 на кронштейн 4 обеспечивается выигрыш в силе за счет того, что крутящий момент уравновешивается моментом, создаваемым силой трения в паре силовой конец 14 стержня 8 кронштейн 5, умноженной на величину эксцентриситета - PL FTP КГ, а так как сила трения на порядок меньше воспринимаемого электродами давления то это обуславливает уменьшение мощности пневмопривода 12 и, следова тельно, его габаритов..

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для шовной контактной сварки | 1981 |

|

SU961894A1 |

| ГОЛОВКА ДЛЯ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2011 |

|

RU2457089C1 |

| Машина для шовной контактной сварки | 1975 |

|

SU521093A1 |

| Устройство для сборки и сварки двух продольных швов прямоугольных изделий | 1985 |

|

SU1338998A1 |

| СТАНОК ДЛЯ ОБРУБКИ, КЛЕПКИ, ТРАМБОВКИ | 2009 |

|

RU2412783C1 |

| СПОСОБ КОНТАКТНОЙ СВАРКИ НЕПРЕРЫВНЫХ ПОЛЫХ ЗАГОТОВОК И МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2206435C2 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СВАРКИ НЕПРЕРЫВНЫХ ПОЛЫХ ЗАГОТОВОК | 2006 |

|

RU2325254C2 |

| Устройство для сварки | 1981 |

|

SU1026995A1 |

| Устройство для дуговой сварки круговых швов | 1990 |

|

SU1775257A1 |

| С-ОБРАЗНЫЕ ШТОКОВЫЕ КЛЕЩИ ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ ЭЛЕКТРОСВАРКИ, ВСТРОЕННЫЕ В РОБОТ | 2001 |

|

RU2221681C2 |

ГОЛОВКА ДЛЯ КОНТАКТНОЙ СВАР КИ КОЛЬЦЕВЫХ ШВОВ в отверстиях дета лей, выполненная в виде полого корiiyca, закрепленного с возможностью вращения на приводном валу, кронштейнов с роликс1Мй, установленными с возможностью вращения, и механизма давления , содержащего размещенный в корпусе с возможностью вращения силовой стержень, один конец которого кинематически связан с приводом, о т л ич аю та яс я тем, что, с.целью повышения ее надежности, а также уменьшения габаритов, один из кронштейнов выполнен с пазом и неподвижно смонтирован на свободном торце полого корпуса/ другой выполнен с ответным зуб.ом и установлен с возможностью вращения на свободном конце силового стержня с эксцентриситетом к оси его вращения, а оси вращения роЛиков § закреплены в кронштейнах под углом 65-75 к оси полого корпуса.

Фг/г.

Фг/г.

6

/ /4 J

фуг.

| Машина для шовной контактной сварки | 1975 |

|

SU521093A1 |

| В | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-09-07—Публикация

1982-02-24—Подача