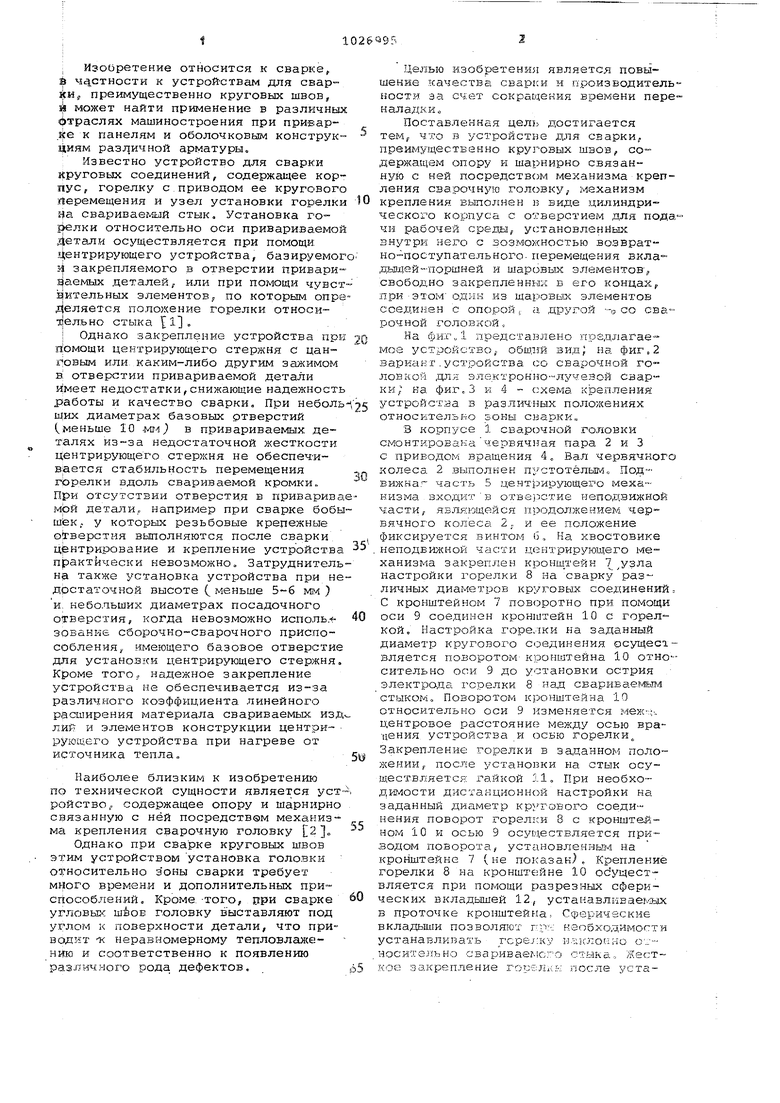

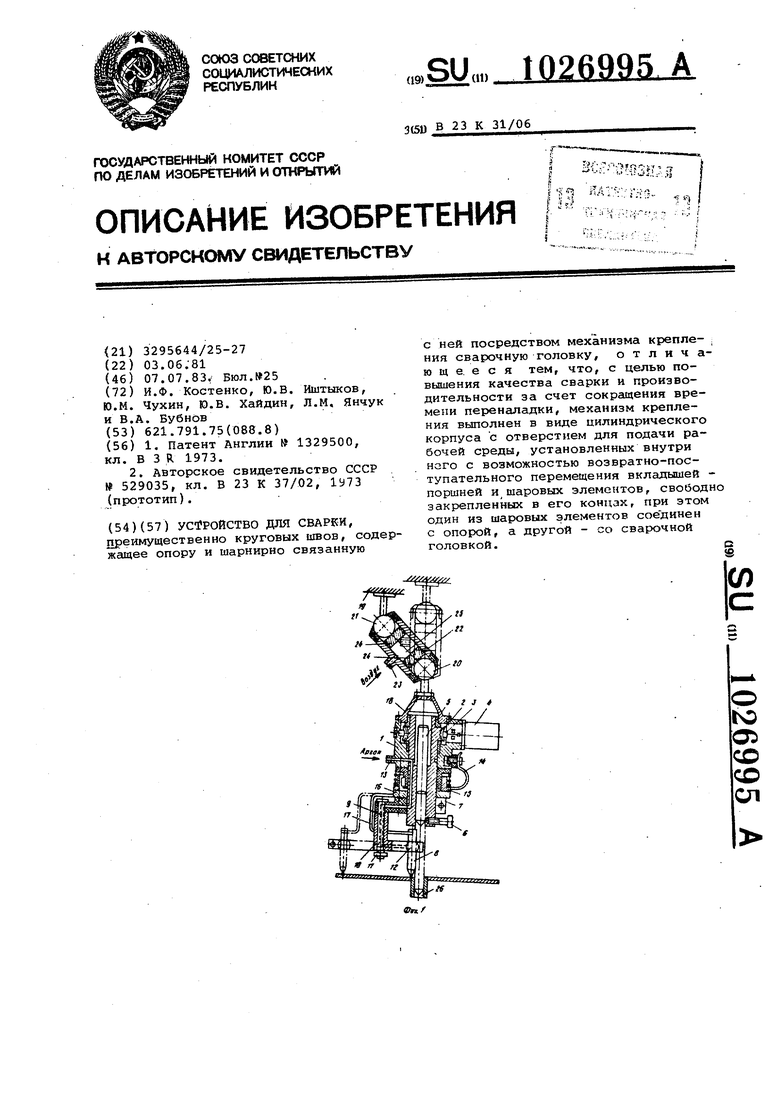

Изобретение относится к сварв:е, И частности к устройствам для свар Hj преимущественно круговых швов, ф может найти применение в различны фтраслях машиностроения при привар.ке к панелям и оболочковым коыструк 1|иям разл ичной арматуры, Известно устройство для сварки круговых соединений, содержащее кор пус, горелку с.приводом ее круговог перемещения и узел установки горелк на свариваемый стык. Установка относительно оси привариваемо Летали осуществляется при помощи .Центрирующего устройства, базируемо и закрепляемого в отверстии привари ваемых деталей, или при помощи чувс вительных элементов,- по которым опр д|еляется положение горелки относит|ельно стыка , ; Однако закрепление устройства пр помощи центрирующего стержня с цан Ровым или каким-либо другим зажимом в: отверстии привариваемой детали имеет недостатки,снижающие надежност работы и качество сварки. При неболы игих диаметрах базовых отверстий (меньше 10 MSA) в привариваемых деталях из-за недостаточной жесткости центрирующего стержня не обеспеч-ивается стабильность перемещения горелки вдоль свариваемой кромки. При отсутствии отверстия в приварива мрй летали, например при сварке бобы шек, у которых резьбовые крепежные о5гверстг1я выполняются после сварки центрирование и крепление устройства практйческ;и невозможно. Затруднитель на также установка устройства при не достаточной высоте ( меньше 5-6 MIVI ) и, небольших диаметрах посадочного отверстия, когда невозможно исполь.- зовакие сборочно-сварочного приспособления, имеющего базовое отверстие для установки центрирующего стержня Кроме того, надежное закрепление устройства не обеспечивается из-за различного коэффициента линейного расширения материала свариваемых изд ЛИЙ и элементов конструкции центрирующего устройства при нагреве от источника тепла. Наиболее близким к изобретеншэ по технической сущности является уст ройство.. содержащее опору и щарннрно связанную с ней посредствэм механизма крепления сварочную головку 2 „ Однако при сварке круговых швов этим устройством установка головки относительно зоны сварки требует много времени и дополнительных приспособлений. Кроме, -того, рри сварке угловых шбов Г-оловку выставляют под у.глом к поверхности детали, что приводит -к неразномерному тепловлаженйю и соответственно к появлению различного рода дефектов. Целью изобретения является повышение качества сварки и производительности за счет сокрасаения времени переналадкиПоставленная цель- достигается тем,- что в устройстве для сварки. преимущестБенно круговых швов, содержащем опору и шарнирно связанную с ней посредством механизма крепления сва:рочную головку, механизм крепления вьтолнен в виде цилиндрического корпуса с отверстием для подачи рабочей среды,- установленных внутри него с возможностью возвратно-поступательного- перемещения вклады11 ей-поршнеи и шаровых элементов свободно закрепленный: в его концаХр при-ЭТОМ один из щароБык элементов соединен с опор-ой, а другой -« со сварочной головкой. На фиг„1 представлено пргдлагаемое устройствоf общий вид; на фиг.2 .устройства со сварочной головкой для электронно-лучевой сварки; на. фи.г,3 и 4 - схема крепления устройства в различных положениях относительно зоны сварки, В корпусе 1 сварочной головки смонткровакачервячная пара 2 и 3 с приводом вращения 4, Вал червячного колеса 2 .выполнен пзстотелымо Подвижна.- часть 5 центрирующего механизма входит в oTB-ejtiCTHe неподвижной части, .являющейся продолжением червячного колеса 2, и ее положение фиксируется винтом б. На хвостовике неподвижной части центрирующего механизма закр-еплен кронштейн 7 узла настройки горелки 8 на сварку раз личных диаметров круговых соединений, С кронштейном 7 поворотно при помощи оси 9 соединен кронштейн 10 с горелкой. Настройка горелки на заданный диаметр кругового соединения осущесавляется поворотом кронштейна 10 отно--сительно оси 9 до установки острия электрода горелки 8 над сварива.е.ЫМ стыком о Поворотом кронште.йна 10 относ-нтельно оси 9 изменяется меж-;-.. центровое расстояние между осью вращения устройства и осБю горелки. Закрепление горелки в заданном положении, после установки на стык осуществляется гайкой -11. При необход.игюсти дистанционной настройки на заданный диаметр кругового соединения поворот горелки 8 с кронштейном 10 и осью 9 осуществляется приводом поворота, ).новленны14 на кронштейне 7 (не показан). Крепление горелки 8 на кронштейне 10 осуцествляется при помощи разрезных сферических вкладышей 12, устан.авливаекых в проточке кронштейна, Сферичаские вкладыши позволяют гр-: необходимости устанавливать гсре/:ку н- ;клонно относительно свариваемого стыка. Жесткое закрепление ropejiii;-; после установки в требуемом положении осуществляется клеммным зажшлом.

Защитный газ подается по каналу 13, образованному сверлениями и проточками, выполненными в корпусе 1 и элементах конструкции ( детали 2,7,9 и 10) ,

Скользящий подвод сварочного тока осуществляется по проводу 14, переходному кольцу 15, невращающемуся подпружиненному медному кольцу 16 и проводу 17.

Через переходник 18 устройство крепится к опоре 19 посредством механизма крепления, включедащего шаровые элементы 20 и 21 с хвостовиками и цилиндрический корпус 22 с отверстием 23 для подвода рабочей среды. Зажим шаровых элементов

20и 21 осуществляется вкладышамипоршнями 24, перемещаквдимися под воздействием рабочей среды ( например, воздуха) , подаваемой в полость 25 через отверстие 23.

Наладка и сварка круговых соединений на устройстве производится следующим образом.

В исходном положении(фиг.1, штрихпунктирные линии) шаровые элементы

21и 20 не закреплены, горелка поворотом кронштейна относительно оси 9 отведена от оси вращения, подвижная часть 5 центрирующего механизма выведена наружу из неподвижной части 2 и зафиксирована винтом 6. При помощи вспомогательных механизмов (не показаны) осуществляется предварительное совмещение оси вращения ( конца подвижной части стержня 5) с осью базового отверстия привариваемой детали 26. Центрирование осуществляется вводом посдочного хвостовика центрирующего стержня 5 в отверстие привариваемой детали 26 или в базовое отверстие сборочно-сварочного приспособления (не показано). Предварительно стержень 5 освобождается от зажи

ма винтом 6, При большой номенклатуре отверстий в привариваемых деталя центрирование может осуще,ствляться также конусом, закрепленньм на стерне 5 (.не показано) . Дальше в полост 25 подается рабочая среда (воздух или масло), вкладьши-поршни 24, перемещаясь, под воздействием рабочей среды зажимслот шаровые элементы и головка жестко фиксируется в ifpoстранстве. Центрирующий стержень 5 вводится вовнутрь головки к в убранном положении закрепляется винтом 6 Поворотом кронштейна 10 с Еорелкой 8 относительно оси стержня 9 устаналивают острие электрода горелки над свариваемым стыком и закрепляют ось 8 гайкой 11. Дальше подают защиный газ, зажигают дугу и включают

привод вращения 4 обхода горелки по стыку. Осуществляется сварка.

При необходимости все вспомогательные наладочные операции ( раскрепление, перемещение и закрепление стержня 5, настройка острия электрода на стык) могут быть механизированы. Для этого, например, осуществляют перемещение центрирующего стержня 5 электромагнитом, катушка которого

0 крепитсй внутри корпуса соосно оси стержня 5. Для настройки острия электрода на стык кронштейн 10 с горелкой жестко соединяется с осью 9f снабженной приводом поворота

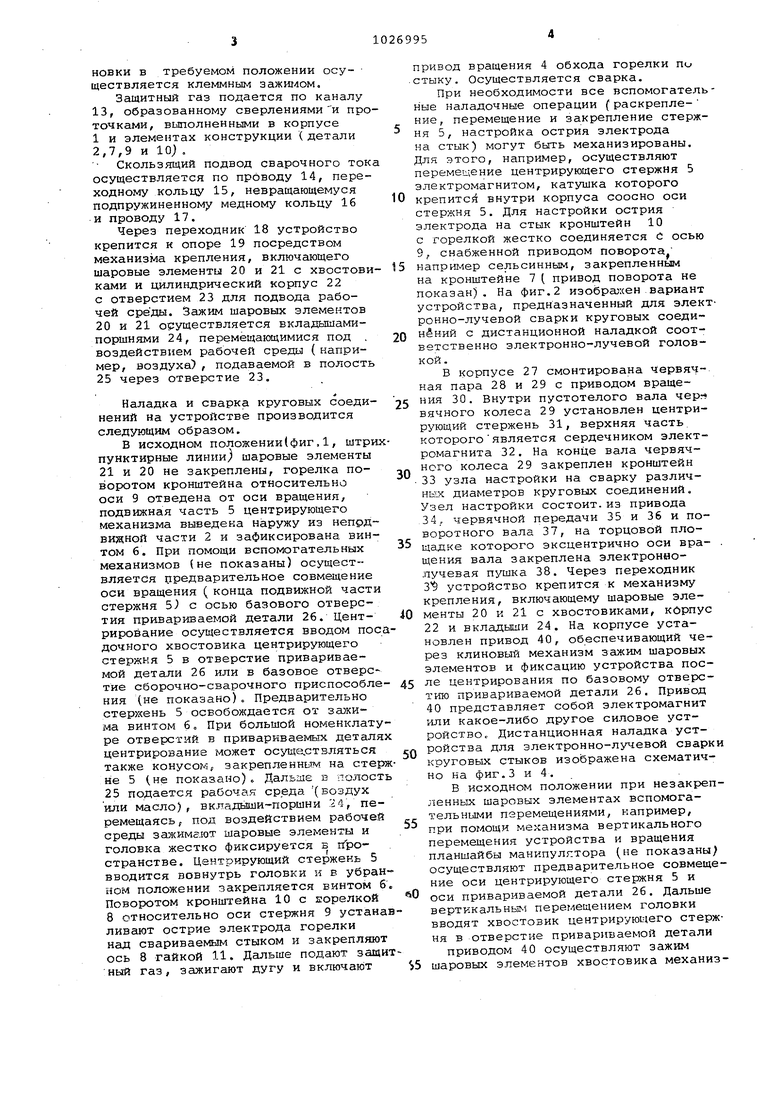

5 например сельсинным, закрепленным на кронштейне 7 ( привод поворота не показан). На фиг.2 изобралсен вариант устройства, предназначенный для электронно-лучевой сварки круговых соединений с дистанционной наладкой соот0ветственно электронно-лучевой головкой .

В корпусе 27 смонтирована Червячная пара 28 и 29 с приводом вращения 30. Внутри пустотелого вала чер

5 вячного колеса 29 установлен центрирующий стержень 31, верхняя часть, которогоявляется сердечником электромагнита 32. На конце вала червячного колеса 29 закреплен кронштейн

0 33 узла настройки на сварку различных диаметров круговых соединений. Узел настройки состоит.из привода 34., червячной передачи 35 и 36 и поворотного вала 37, на торцовой пло5щадке которого эксцентрично оси вра- . щения вала закреплена электроннолучевая пушка 38. Через переходник 3$ устройство крепится к механизму крепления, включающему шаровые эле0менты 20 и 21 с хвостовиками, кбрпус 22 и вкладыши 24. На корпусе установлен привод 40, обеспечивающий через клиновый механизм зажим шаровых элементов и фиксацию устройства после центрирования по базовому отверс5тию привариваемой детали 26. Привод 40 представляет собой электромагнит или какое-либо другое силовое устройство „ Дистанционная наладка устройства для электронно-лучевой сварки

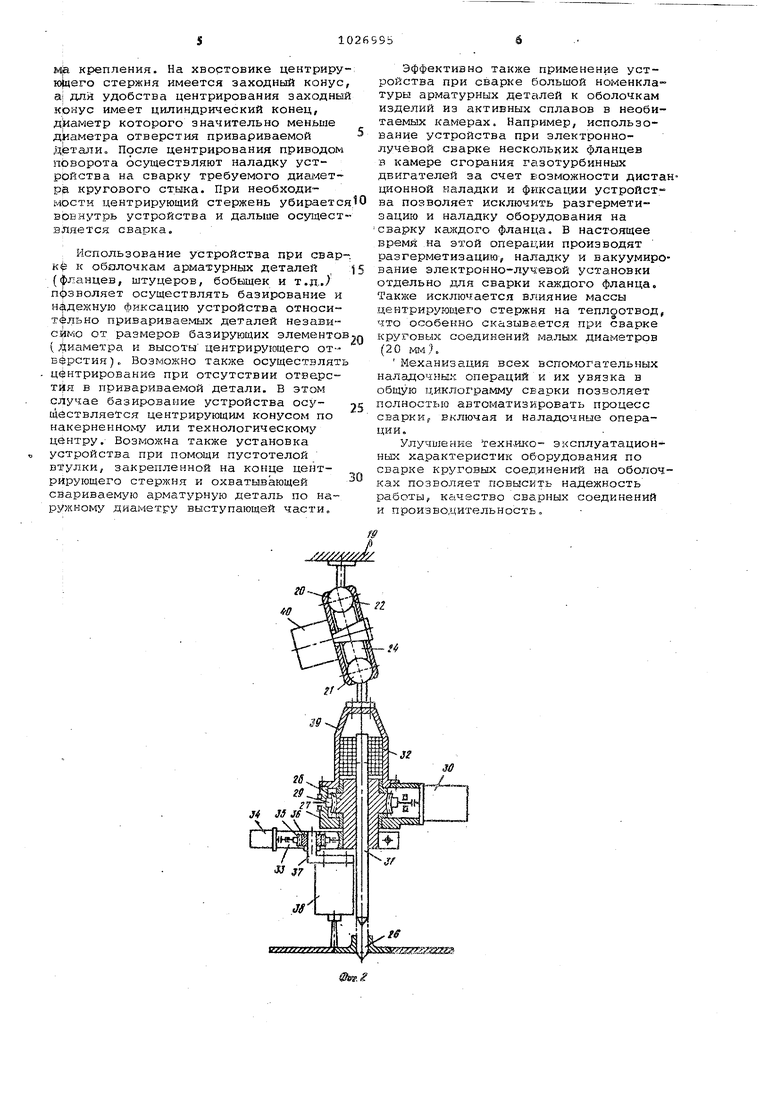

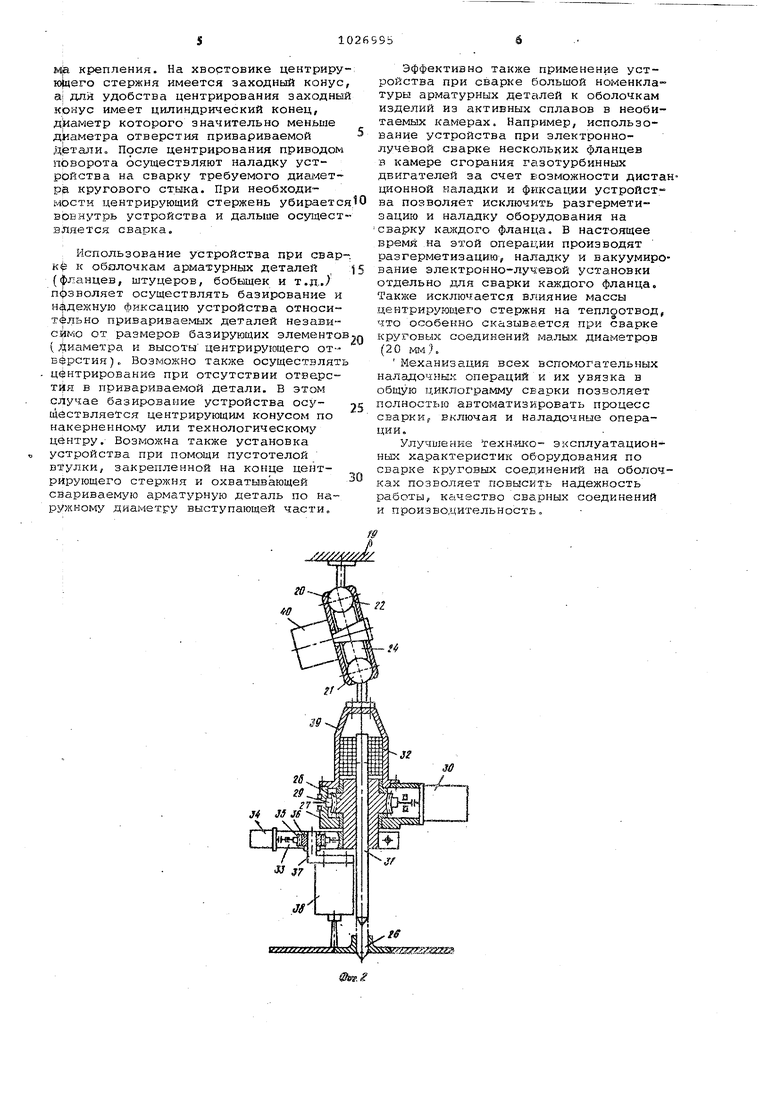

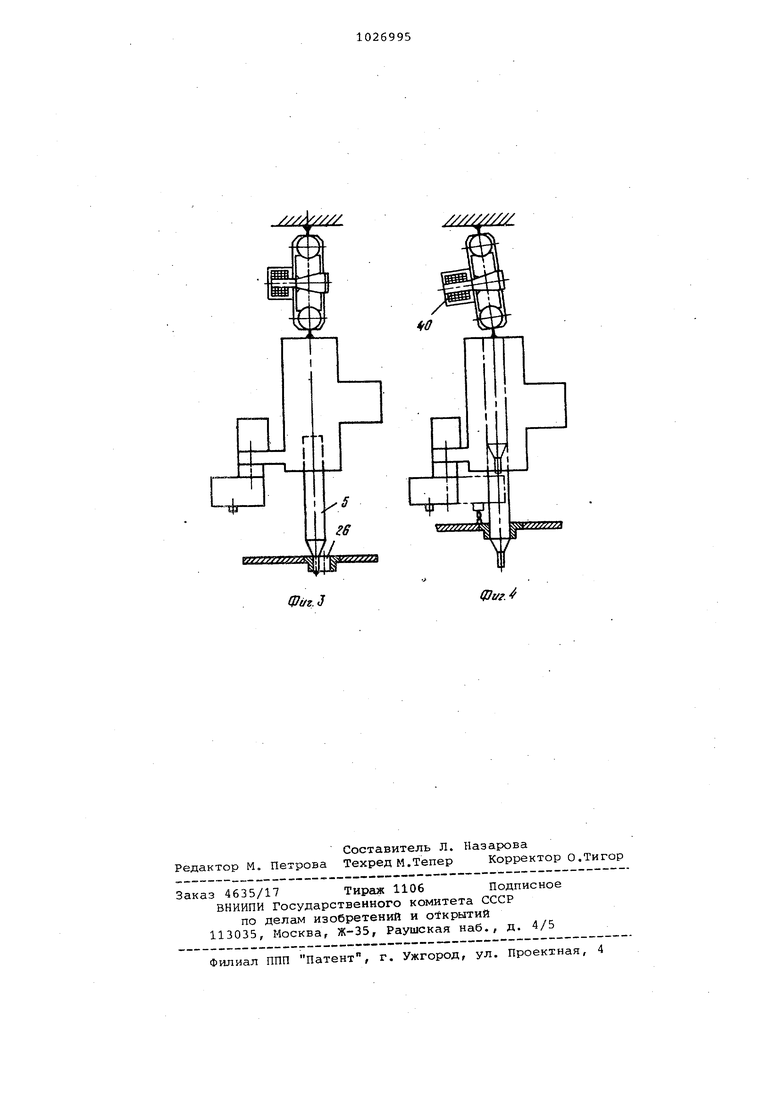

0 круговых стыков изображена схематично на фиг.З и 4.

В исходном положении при незакрепленных шаровых элементах вспомогательными перемешениями, например,

5 при помощи механизма вертикального перемещения устройства и вращения планшайбы манипулятора (не показаны.) осуществляют предварительное совмещение оси центрирующего стержня 5 и

О оси привариваемой детали 26. Дальше вертикальным перемещением головки вводят хвостовик центрирующего стержня в отверстие привариваемой детали

приводом 40 осуществляют зажим

5 шаровых элементов хвостовика механизм крепления. На хвостовике центриру юЦего стержня имеется заходный конус al для удобства центрирования заходны конус имеет цилиндрический конец, д)иаметр которого значительно меньше диаметра отверстия привариваемой дЬтали, П9сле центрирования приводом поворота осуществляют наладку устройства на сварку требуемого дишметра кругового стыка. При необходимости центрирующий стержень убираетс вовнутрь устройства и дальше осутдест вляется сварка. Использование устройства при свар ку к оболочкам арматурных деталей {фланцев, штуцеров, бобвщек и т.д../ пфзволяет осуществлять базирование и нфдежную фиксацию устройства относитфльно привариваемых деталей независфмо от размеров базирующих элементо ( Диаметра и высоты центрирующего отБфрстия) Возможно также осуществлят центрирование при отсутствии отверстия в привариваемой детали. В этом случае базирование устройства осуществляегся центрирующим конусом по накерненному или технологическому центру. Возможна также установка устройства при помощи пустотелой втулки, закрепленной на конце центрирующего стержня к охватывающей свариваемую арматурную деталь по наружному диаметру выступающей части.

.

го

Эффективно также применение устройства при сварке большой номенклатуры арматурных деталей к оболочкам изделий из активных сплавов в необитаемых камерах. Например, использование устройства при электроннолучевой сварке нескольких фланцев в камере сгорания газотурбинных двигателей за счет возможности дистанционной наладки и фиксации устройст ва позволяет исключить разгерметизацию и наладку оборудования на сварку каждого фланца. В настоящее время на этой операции производят разгерметизацию, наладку и вакуумированне электронно-лучевой установки отдельно для сварки каждого фланца. Также исключается влияние массы центрирующего стержня на теплоотвод, что особенно сказывается при сварке круговых соединений малых диаметров (20 MMh Механизация всех вспомогательных наладочных операций и их увязка в общую циклограмму сварки позволяет полностью автоматизировать процесс свариИр включая и наладочные операции. Улучшение техн.ико- эксплуатационных характеристик оборудования по сварке круговых соединений на оболочках позволяет повысить надежность работы, Кс1чество сварных соединений и производительность о

Фиг.З

//////////

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОЛОВКА ДЛЯ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2011 |

|

RU2457089C1 |

| ГОЛОВКА ДЛЯ ОРБИТАЛЬНОЙ СВАРКИ | 2016 |

|

RU2641208C2 |

| Многоэлектродная сварочная головка для сварки круговых швов | 1976 |

|

SU593877A2 |

| Установка для сборки и автоматической сварки круговых стыков | 1986 |

|

SU1397229A1 |

| Переносное устройство для электродуговой обварки трубок | 1961 |

|

SU140513A1 |

| СВАРОЧНАЯ ГОЛОВКА | 1990 |

|

RU2048281C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ КРУГОВЫХ ШВОВ | 1995 |

|

RU2096153C1 |

| Устройство для дуговой сварки круговых швов | 1990 |

|

SU1775257A1 |

| Сварочная головка для автоматической орбитальной аргонодуговой сварки трубопроводов | 2018 |

|

RU2690388C1 |

| Устройство для сборки и сварки изделий коробчатого сечения | 1984 |

|

SU1186447A1 |

УСГРОЙСТВО ДЛЯ СВАРКИ, преимущественно круговых швов, содержащее опору и шарнирно связанную с ней посредством механизма крепле- . ния сварочную головку, отличающееся тем, что, с целью повышения качества сварки и производительности за счет сокращения времени переналадки, механизм крепления выполнен в виде цилиндрического корпуса с отверстием для подачи рабочей среды, установленных внутри наго с возможностью возвратно-поступательного перемещения вкладышей поршней и шаровых элементов, свободно закрепленных в его концах, при этом один из шаровых элементов соединен с опорой, а другой - со сварочной головкой., (Л ю о:) со со О1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент Англии 1329500, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для корректировки положения мундштука в сварочном автомате | 1973 |

|

SU529035A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-07-07—Публикация

1981-06-03—Подача