Изобретение относится к станкостроению.

Известен автомат для обработки деталей, содержащий загрузочное устройство, узлы для установки зажима, съема и выдачи заготовок, связанные с электрогидравлической системой синхронизации. Станок обеспечивает автоматическую обработку резанием 1.

Недостатком известного станка является невозможность- получения готовой термообработанной детали.

Цель изобретения - расширение технологических возможностей путем совмещения операций механической и термической обработки фасонных деталей.

Указанная цель достигается тем, что автомат снабжен узлом индукционного нагрева со спрейером, -установленным концентрично оси щпинделя с возможностью про1 ольного перемещения,, и упором, размещенным внутри узла, причем один из поперечных суппортов снабжен отрезным резцом и размещен между шпинделем и упором на расстоянии от торцов последних, определяемом длинной детали, а другой - фасонным резцом и размещен между шпинделем и суппортом с отрезным резцом.

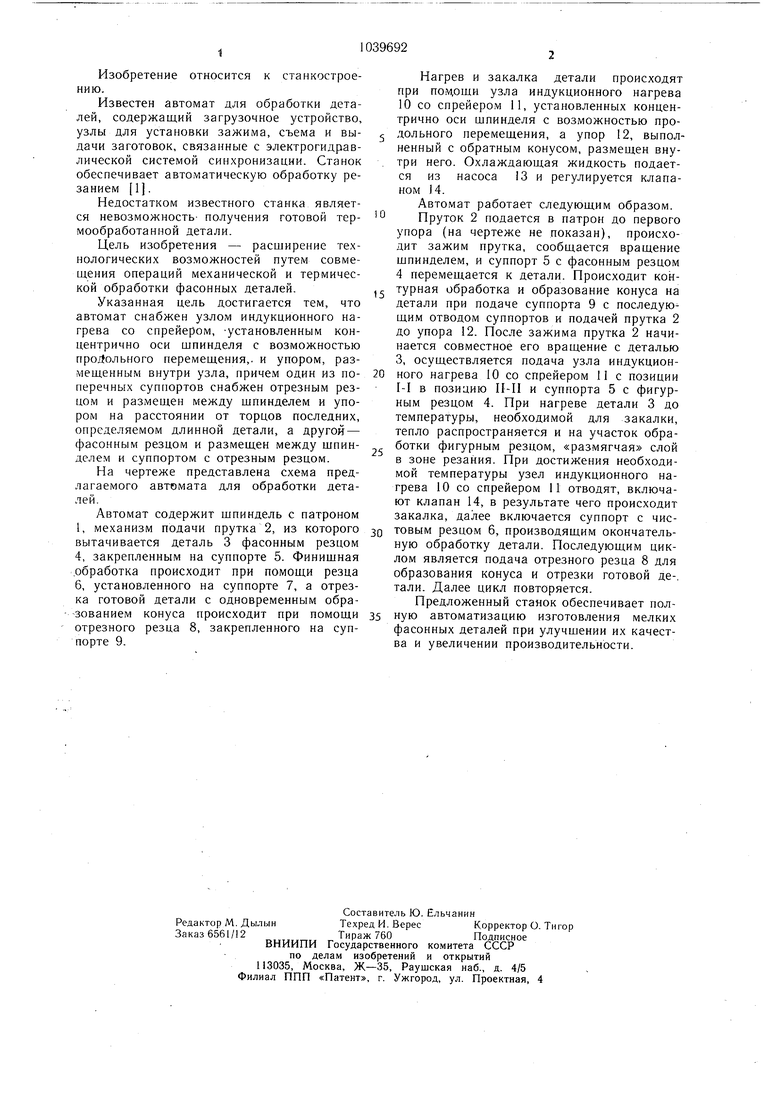

На чертеже представлена схема предлагаемого автомата для обработки деталей.

Автомат содержит шпиндель с патроном 1, механизм подачи прутка 2, из которого вытачивается деталь 3 фасонным резцом 4, закрепленным на суппорте 5. Финишная .обработка происходит при помощи резца 6, установленного на суппорте 7, а отрезка готовой детали с одновременным образованием конуса происходит при помощи отрезного резца 8, закрепленного на суппорте 9.

Нагрев и закалка детали происходят при поноши узла индукционного нагрева 10 со спрейером 11, установленных концентрично оси щпинделя с возможностью продольного перемещения, а упор 12, выполненный с обратным конусом, размещен внутри него. Охлаждающая жидкость подается из насоса 13 и регулируется клапаном 14.

Автомат работает следующим образом.

Пруток 2 подается в патрон до первого упора (на чертеже не показан), происходит зажим прутка, сообщается вращение щпинделем, и суппорт 5 с фасонным резцом 4 перемещается к детали. Происходит контурная обработка и образование конуса на детали при подаче суппорта 9 с последую щим отводом суппортов и подачей прутка 2 до упора 12. После зажима прутка 2 начинается совместное его вращение с деталью 3, осуществляется подача узла индукционного нагрева 10 со спрейером 11 с позиции I-I в позицию II-II и суппорта 5 с фигурным резцом 4. При нагреве детали 3 до температуры, необходимой для закалки, тепло распространяется и на участок обработки фигурным резцом, «размягчая слой в зоне резания. При достижения необходимой температуры узел индукционного нагрева 10 со спрейером 11 отводят, включают клапан 14, в результате чего происходит закалка, далее включается суппорт с чистовым резцом 6, производящим окончательную обработку детали. Последующим циклом является подача отрезного резца 8 для образования конуса и отрезки готовой де-, тали. Далее цикл повторяется.

Предложенный станок обеспечивает полную автоматизацию изготовления мелких фасонных деталей при улучшении их качества и увеличении производительности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Токарный многошпиндельный автомат | 1985 |

|

SU1324766A1 |

| Многошпиндельный токарный автомат | 1985 |

|

SU1292923A1 |

| Станок для закалки изделий | 1977 |

|

SU655731A1 |

| Токарно-револьверный автомат | 1979 |

|

SU882703A1 |

| Токарный станок | 1983 |

|

SU1135088A1 |

| МНОГОРЕЗЦОВЫЙ ТОКАРНЫЙ АВТОМАТ | 1992 |

|

RU2087302C1 |

| Устройство для срезания центрового остатка на обрабатываемой детали | 1978 |

|

SU667330A2 |

| СТАНОК ДЛЯ ПОВЕРХНОСТНОЙ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 1973 |

|

SU368338A1 |

| Многошпиндельный токарный станок | 1984 |

|

SU1202719A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ СФЕРЫ НА ДЕТАЛЯХ ИЗ МЯГКИХ И ВЯЗКИХ МАТЕРИАЛОВ | 1970 |

|

SU272773A1 |

АВТОМАТ ДЛЯ ОБРАБОТКИ. ДЕТАЛЕЙ, содержащий установленные, на станине шпиндельную бабку и попереч / ные суппорты, отличающийся, тем, что, с целью расширения технологических возможностей автомата путем совмеш.ения операций механической и термической обработки фасонных деталей, он снабжен узлом индукционного нагрева со спрейером, установленным концентрично оси шпинделя с возможностью продольного перемещения, .и упором, размещенным внутри узл, причем один из поперечных суппортов снабжен отрезным резцом и размещен между щпинделем и упором на расстоянии от торцов последних, определяемом длиной детали, а другой - фасонным резцом и размещен между шпинделем и суппортом с отрезным резцом. S te Icn оо со О5 со го

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Автомат для обработки деталей | 1978 |

|

SU818813A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-09-07—Публикация

1981-11-09—Подача