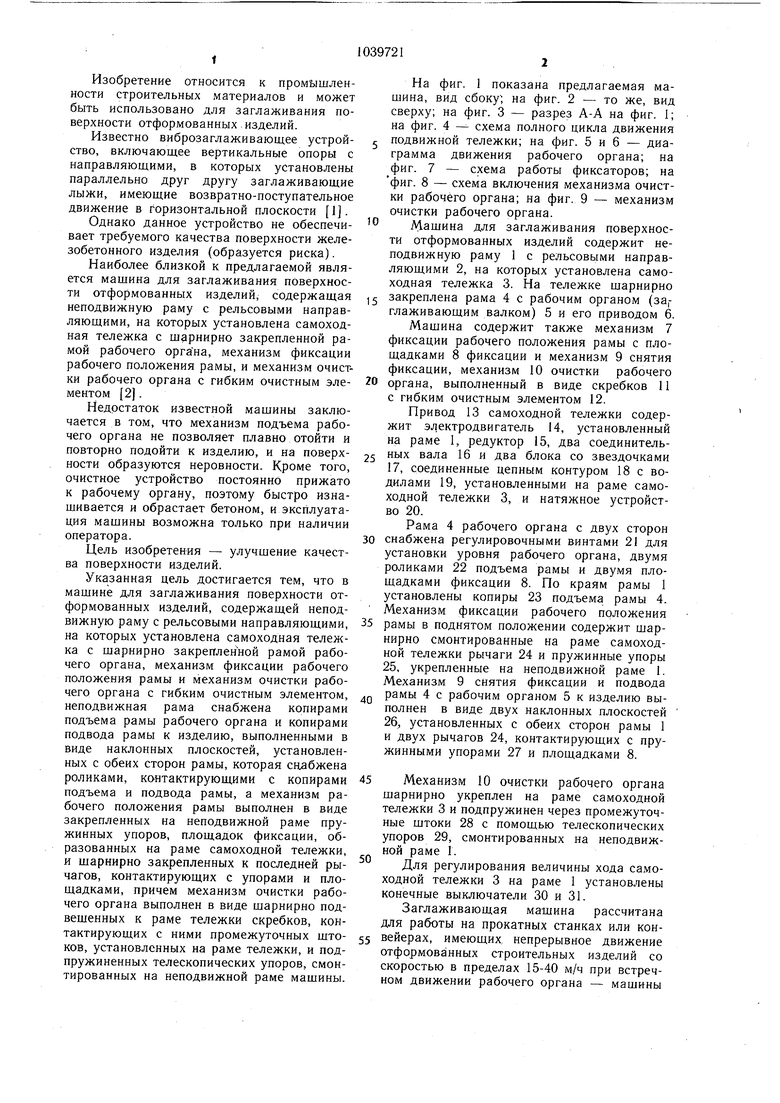

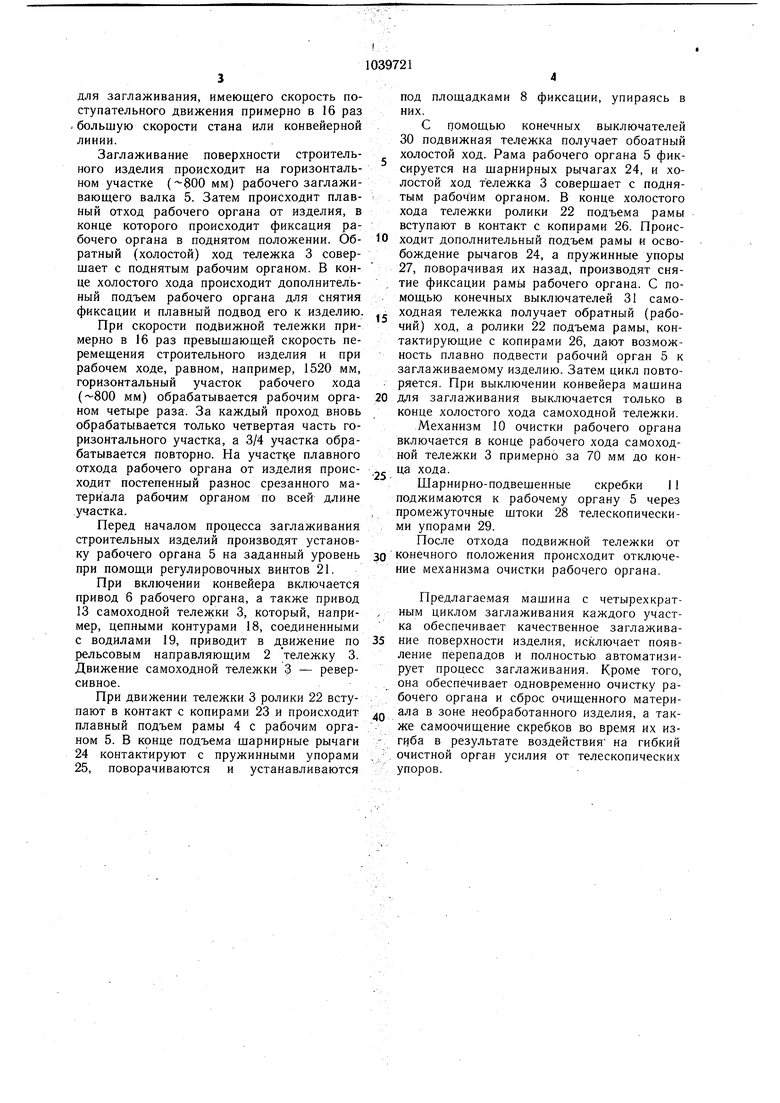

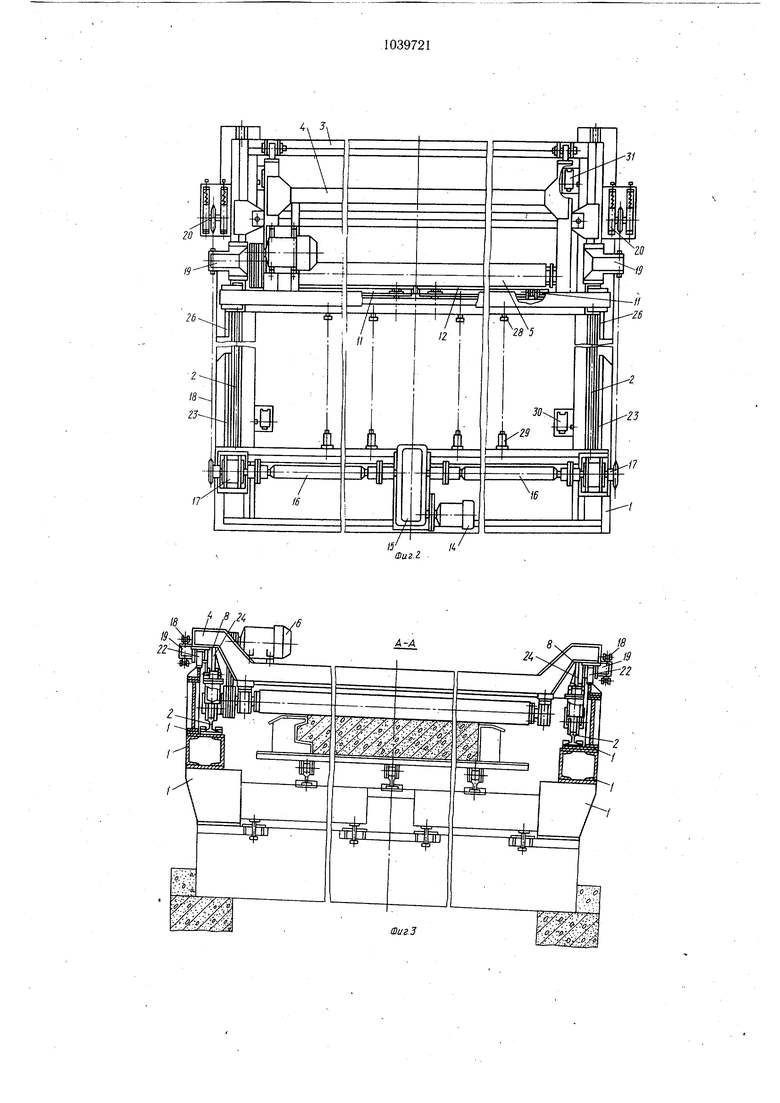

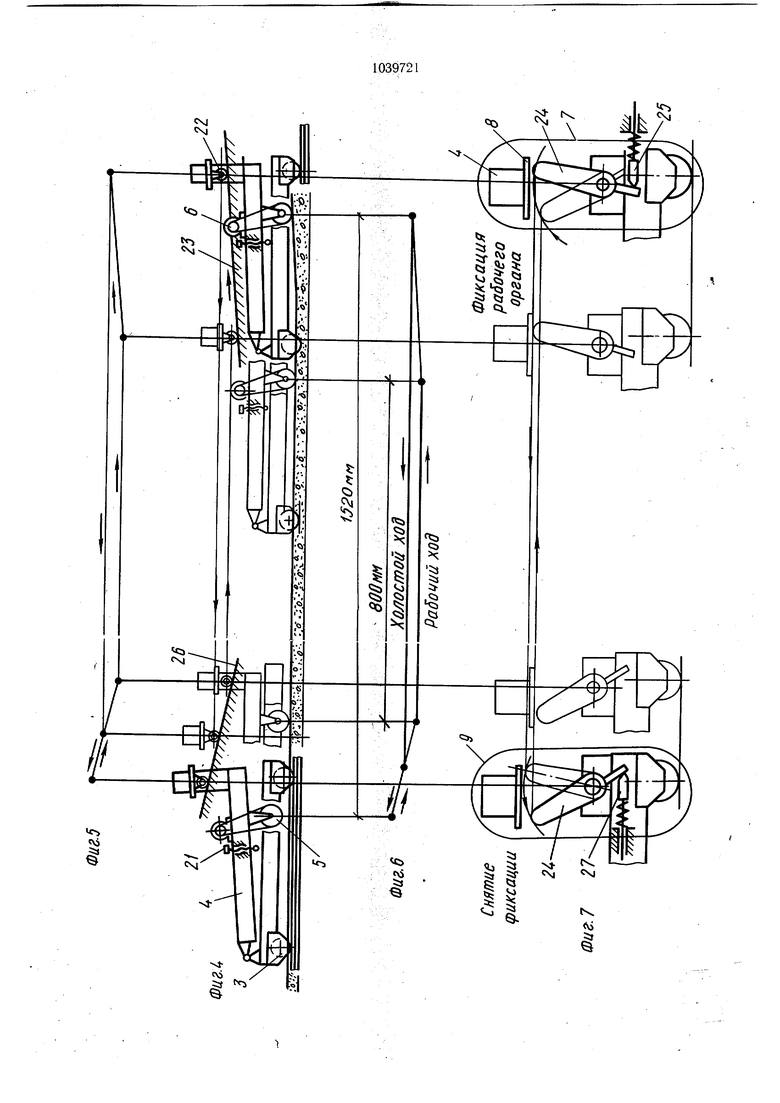

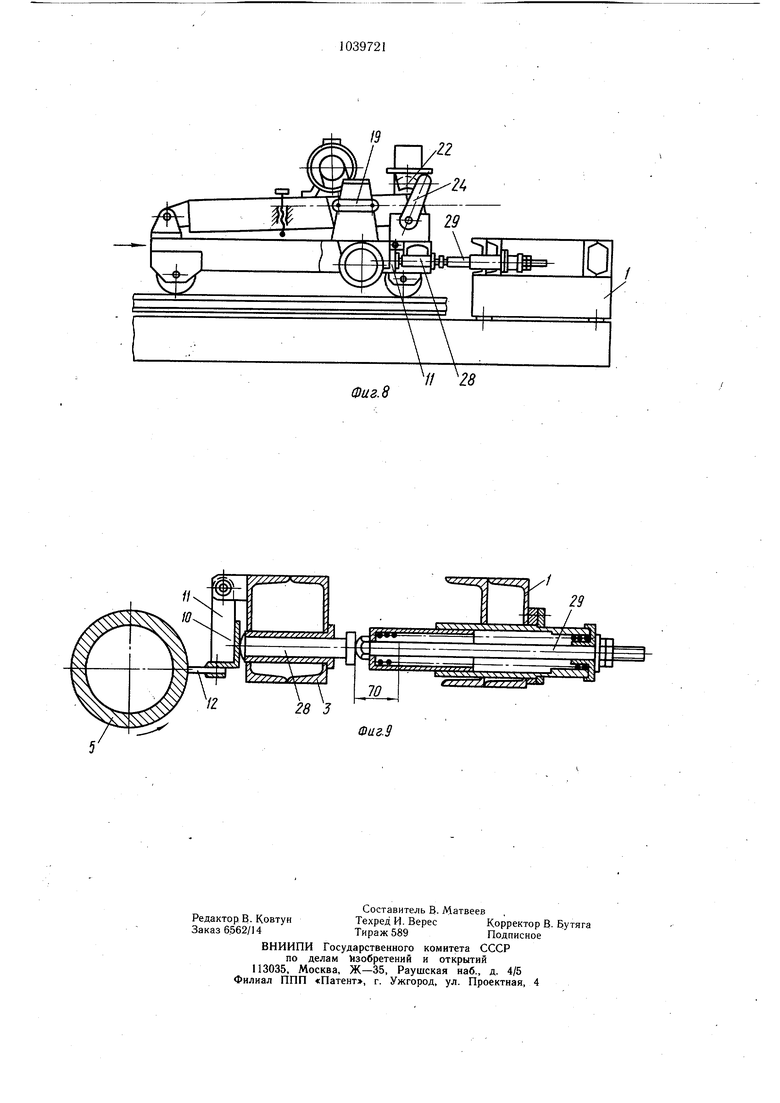

Изобретение относится к промышленности строительных материалов и может быть использовано для заглаживания поверхности отформованных изделий. Известно виброзаглаживающее устройство, включающее вертикальные опоры с направляющими, в которых установлены параллельно друг другу заглаживающие лыжи, имеющие возвратно-поступательное движение в горизонтальной плоскости 1. Однако данное устройство не обеспечивает требуемого качества поверхности железобетонного изделия (образуется риска). Наиболее близкой к предлагаемой является мащина для заглаживания поверхности отформованных изделий, содержащая неподвижную раму с рельсовыми направляющими, на которых установлена самоходная тележка с щарнирно закрепленной рамой рабочего органа, механизм фиксации рабочего положения рамы, и механизм очистки рабочего органа с гибким очистным элементом 2. Недостаток известной мащины заключается Б том, что механизм подъема рабочего органа не позволяет плавно отойти и повторно подойти к изделию, и на поверхности образуются неровности. Кроме того, очистное устройство постоянно прижато к рабочему органу, поэтому быстро изнашивается и обрастает бетоном, и эксплуатация мащины возможна только при наличии оператора. Цель изобретения - улучшение качества поверхности изделий. Указанная цель достигается тем, что в машине для заглаживания поверхности отформованных изделий, содержащей неподвижную раму с рельсовыми направляющими, на которых установлена самоходная тележка с шарнирно закрепленной рамой рабочего органа, механизм фиксации рабочего положения рамы и механизм очистки рабочего органа с гибким очистным элементом, неподвижная рама снабжена копирами подъема рамы рабочего органа и копирами подвода рамы к изделию, выполненными в виде наклонных плоскостей, установленных с обеих сторон рамы, которая снабжена роликами, контактирующими с копирами подъема и подвода рамы, а механизм рабочего положения рамы выполнен в виде закрепленных на неподвижной раме пружинных упоров, площадок фиксации, образованных на раме самоходной тележки, и щарнирно закрепленных к последней рычагов, контактирующих с упорами и площадками, причем механизм очистки рабочего органа выполнен в виде щарнирно подвещенных к раме тележки скребков, контактирующих с ними промежуточных штоков, установленных на раме тележки, и подпружиненных телескопических упоров, смонтированных на неподвижной раме машины. 1 21 На фиг. 1 показана предлагаемая машина, вид сбоку; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - схема полного цикла движения подвижной тележки; на фиг. 5 и 6 - диаграмма движения рабочего органа; на фиг. 7 - схема работы фиксаторов; на фиг. 8 - схема включения механизма очистки рабочего органа; на фиг. 9 - механизм очистки рабочего органа. Машина для заглаживания поверхности отформованных изделий содержит неподвижную раму 1 с рельсовыми направляющими 2, на которых установлена самоходная тележка 3. На тележке шарнирно закреплена рама 4 с рабочим органом (за,глаживающим валком) 5 и его приводом 6. Мащина содержит также механизм 7 фиксации рабочего положения рамы с площадками 8 фиксации и механизм 9 снятия фиксации, механизм 10 очистки рабочего органа, выполненный в виде скребков 11 с гибким очистным элементом 12. Привод 13 самоходной тележки содержит электродвигатель 14, установленный на раме 1, редуктор 15, два соединительных вала 16 и два блока со звездочками 17, соединенные цепным контуром 18 с водилами 19, установленными на раме самоходной тележки 3, и натяжное устройство 20. Рама 4 рабочего органа с двух сторон снабжена регулировочными винтами 21 для установки уровня рабочего органа, двумя роликами 22 подъема рамы и двумя площадками фиксации 8. По краям рамы 1 установлены копиры 23 подъема рамы 4. Механизм фиксации рабочего положения рамы в поднятом положении содержит шарнирно смонтированные на раме самоходной тележки рычаги 24 и пружинные упоры 25,укрепленные на неподвижной раме 1. Механизм 9 снятия фиксации и подвода рамы 4 с рабочим органом 5 к изделию выполнен в виде двух наклонных плоскостей 26,установленных с обеих сторон рамы 1 и двух рычагов 24, контактирующих с пружинными упорами 27 и площадками 8. Механизм 10 очистки рабочего органа шарнирно укреплен на раме самоходной тележки 3 и подпружинен через промежуточные штоки 28 с помощью телескопических упоров 29, смонтированных на неподвижной раме Г. Для регулирования величины хода самоходной тележки 3 на раме 1 установлены конечные выключатели 30 и 31. Заглаживающая машина рассчитана для работы на прокатных станках или конвейерах, имеющих непрерывное движение отформованных строительных изделий со скоростью в пределах 15-40 м/ч при встречном движении рабочего органа - машины

для заглаживания, имеющего скорость поступательного движения примерно в 16 раз большую скорости стана или конвейерной линии.

Заглаживание поверхности строительного изделия происходит на горизонтальном участке (800 мм) рабочего заглаживающего валка 5. Затем происходит плавный отход рабочего органа от изделия, в конце которого происходит фиксация рабочего органа в поднятом положении. Обратный (холостой) ход тележка 3 совершает с поднятым рабочим органом. В конце холостого хода происходит дополнительный подъем рабочего органа для снятия фиксации и плавный подвод его к изделию.

При скорости подвижной тележки примерно в 16 раз превышающей скорость перемещения строительного изделия и при рабочем ходе, равном, например, 1520 мм, горизонтальный участок рабочего хода (800 мм) обрабатывается рабочим органом четыре раза. За каждый проход вновь обрабатывается только четвертая часть горизонтального участка, а 3/4 участка обрабатывается повторно. На участке плавного отхода рабочего органа от изделия происходит постепенный разнос срезанного материала рабочим органом по всей длине участка.

Перед началом процесса заглаживания строительных изделий производят установку рабочего органа 5 на заданный уровень При помощи регулировочных винтов 21.

При включении конвейера включается привод 6 рабочего органа, а также привод 13 самоходной тележки 3, который, например, цепными контурами 18, соединенными с водилами 19, приводит в движение по рельсовым направляющим 2 тележку 3. Движение самоходной тележки 3 - реверсивное.

При движении тележки 3 ролики 22 вступают в контакт с копирами 23 и происходит плавный подъем рамы 4 с рабочим органом 5. В конце подъема шарнирные рычаги 24 контактируют с пружинными упорами 25, поворачиваются и устанавливаются

под площадками 8 фиксации, упираясь в них.

С помощью конечных выключателей 30 подвижная тележка получает обоатный холостой ход. Рама рабочего органа 5 фиксируется на щарнирных рычагах 24, и холостой ход тележка 3 соверщает с поднятым рабоч им органом. В конце холостого хода тележки ролики 22 подъема рамы вступают в контакт с копирами 26. Происходит дополнительный подъем рамы и освобождение рычагов 24, а пружинные упоры 27, поворачивая их назад, производят снятие фиксации рамь рабочего органа. С помощью конечных выключателей 31 само, ходная тележка получает обратный (рабочий) ход, а ролики 22 подъема рамы, контактирующие с копирами 26, дают возможность плавно подвести рабочий орган 5 к заглаживаемому изделию. Затем цикл повторяется. При выключении конвейера машина

0 для заглаживания выключается только в конце холостого хода самоходной тележки. Механизм 10 очистки рабочего органа включается в конце рабочего хода самоходной тележки 3 примерно за 70 мм до конца хода.

Шарнирно-подвешенные скребки 11 поджимаются к рабочему органу 5 через промежуточные щтоки 28 телескопически. ми упорами 29.

После отхода подвижной тележки от

0 конечного положения происходит отключение механизма очистки рабочего органа.

Предлагае.адая машина с четырехкрат, ным циклом заглаживания каждого участка обеспечивает качественное заглажива5 ние поверхности изделия, исключает появление перепадов и полностью автоматизирует процесс заглаживания. Кроме того, она обеспечивает одновременно очистку рабочего органа и сброс очищенного материр ала в зоне необработанного изделия, а также самоочищение скребков во время их из- гиба в результате воздействия на гибкий очистной орган усилия от телескопических упоров.

17

3i

| название | год | авторы | номер документа |

|---|---|---|---|

| Бетоноукладчик | 1990 |

|

SU1794511A1 |

| ВАЛКОВАЯ ЗАГЛАЖИВАЮЩАЯ МАШИНА С ПОПЕРЕЧНО ВИБРИРУЮЩИМ ЗАГЛАЖИВАЮЩИМ РАБОЧИМ ОРГАНОМ | 1999 |

|

RU2168412C2 |

| КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МАЛЫХ ЖЕЛЕЗОБЕТОННЫХ И БЕТОННЫХ ИЗДЕЛИЙ | 1991 |

|

RU2015010C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ И ПЛОСКИХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО ЧЕРЕПИЦЫ, НЕПРЕРЫВНЫМ ФОРМОВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2038972C1 |

| Заглаживающая машина | 1973 |

|

SU499118A1 |

| Бетоноукладчик | 1984 |

|

SU1212810A2 |

| КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 2011 |

|

RU2490120C1 |

| Машина для отделки строительных изделий | 1983 |

|

SU1080979A1 |

| Устройство для отделки поверхности железобетонных изделий | 1981 |

|

SU1021625A1 |

| СТЕНД ДЛЯ ИССЛЕДОВАНИЯ РАБОЧИХ ОРГАНОВ ОТДЕЛОЧНЫХ МАШИН | 1964 |

|

SU165330A1 |

МАШИНА ДЛЯ ЗАГЛАЖИВАНИЯ ПОВЕРХНОСТИ ОТФОРМОВАННЫХ ИЗДЕЛИИ, содержащая неподвйжную раму с рельсовыми направляющими, на которых установлена самоходная тележка с шарнирно закрепленной рамой рабб-. чего органа, механизм фиксации рабочего положения рамы и механизм очистки рабочего органа с гибким очистным элементом, отличающаяся тем, что, с целью улучшения качества поверхности изделий, неподвижная рама снабжена копирами подъема рамы рабочего органа и копирами подвода рамы к изделию, выполненными в виде наклонных плоскостей, установленных с обеих сторон рамы, которая снабжена роликами, контактирующими с копирами подъема и подвода рамы, а механизм фиксации рабочего положения рамы выполнен в виде закрепленных на неподвижной раме пружинных упоров, п ощадок фиксации, образованных на. раме самоходной тележки, и щирнирно закрепленных к последней рычагов, контактирующих с упорами и площадками, причем механизм очистки рабочего органа выi полнен в виде шарнирно подвещенньгх к раме тележки скребков, контактирующих с ними промежуточных штоков, установленных на раме тележки, и подпружиненных телескопических упоров, смонтированных на неподвижной раме машины. со со 1чЭ

f- ,S,2 // Фиг. 8

Фиг.9

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Заглаживающее устройство | 1979 |

|

SU837882A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Болотный А | |||

| В | |||

| Заглаживание бетонных поверхностей | |||

| Л., Стройиздат, 1979, | |||

| с | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

Авторы

Даты

1983-09-07—Публикация

1981-12-15—Подача