:о 00 :о эо

Изобрегение относигся к цветной металлургчи и может быть использовано при обработке прессованных изделий из алюминиевых сплавов.

Известны способы термомеханической обработки алюминиевых сплавов, при которых .осуществляется низкотемпературная деформация закаленного сплава, определенным образом управляющая процессами распада пересыщенного твердого раствора при старении ij ,

Однако эти способы, использу явле. ние наклепа, позволяют повысить только прочностные свойства сплава с одновременным снижением пластических и усталостных характеристик.

Известен также способ предвари тельной термомеханической обработки, заключающийся в проведении деформации перед термической обработкой.Приэтом условия деформации (схема, степень, скорость, температура) должны обеспечить образование устойчивой к рекристаллизации полигонизованной стуктуры. При изготовлении прессованных изделий, такую структуру стремятся получить в процессе прессования 2}

Однако способ не позволяет получать высокие усталостные свойства изделия в продольном и поперечном направлениях, так как структура имеет явно ориентированный характер, а развитие трещин происходит прямолинейно и следовательно изделие бьютро разрушается.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ термической обработки изделий из алюминиевых сплавов включакаций циклическую закалку прессизделий и сгарение з.

Однако известный способ не позволяет получать высокие усталостные свойства прессованных изделий, поскольку сохраняется ориентация зерен и фаз, харакл-ерная для прессования, при которой происхо дит бькзтрое развитие усталостных трещин. Кроме того, метастабильные выделения вторых фаз, когерентно связанные с матрицей, образукадейся в результате обработки и обладаквдие невысокой плотноствю распределения, легкорастворяются при приложении циклических нагрузок (за счет локального повышения температуры и действия напряжений), что приводит к пониженной сопротивляемости сплава, зарождению и распространению трещин,

Целью изофетения является повыщение усталостной долговечности прессованных сплавов на алюминиевой основе.

Поставленная цель достигается тем, что согласно способу, включагацему циклическую закалку и старение, перед циклической закалкой проводят деформацию кру:чением при 20О-4ОО С с относительным сдвигом 25-135%, а старение ведут при 120-170 С в течение 20-6О мин.

Принципиальное отличие, предлагаемого способа от известного заключается в том, что деформацией кручением в указанном температурном интервале создается ориентация волокна и фаз (как нерастворимых, так и офазукщихся при старении) в структуре, приводящая к распространению трещины не перпендикутюрно к поверхности образца (т.е. по кратчайшему расстоянию а под некоторым, углом (определяется углом закручивания), что приводит к значительному увеличению времени развития трещины до стадии долома.

Процессы старения при 120-170 0, после кратной закалки, приводящей к пересыщению закалочными вакансиями, и дополнительной деформации при 2ОО4ОО О (для повыщения плотности дислокаций) приводят к образованию упрочняющих зон болыыой плотности внутри зерна и частиц промежуточных фаз по границам зерен. Высокая плотность вьщелений обеспечивает гомогенное протекание процесса деформации и ее минимальную локализацию, что задерживает образование зародыщей усталостных трещин, Вьщеления фаз по границам зерен являются высокоэффективными препятствиями для распространения трещин.

Пример. Предложенный способ осуществляют на образцах сплавов Д16. Офазцы для кручения вырезают в продольном направлении из прессованного прука диаметром 2О мм, затем их закручивают при 200-400 С на величину относительно сдвига 25-135%. После деформации кручением образцы подвергают закалке равной кратности при 480-500 О и старению при 12О-170°С в течение 2О60 мин. Затем из этих образцов изготавливают образцы для усталостных испытаний (консольный изгиб с вращением) при нагрузке 250 МПа.

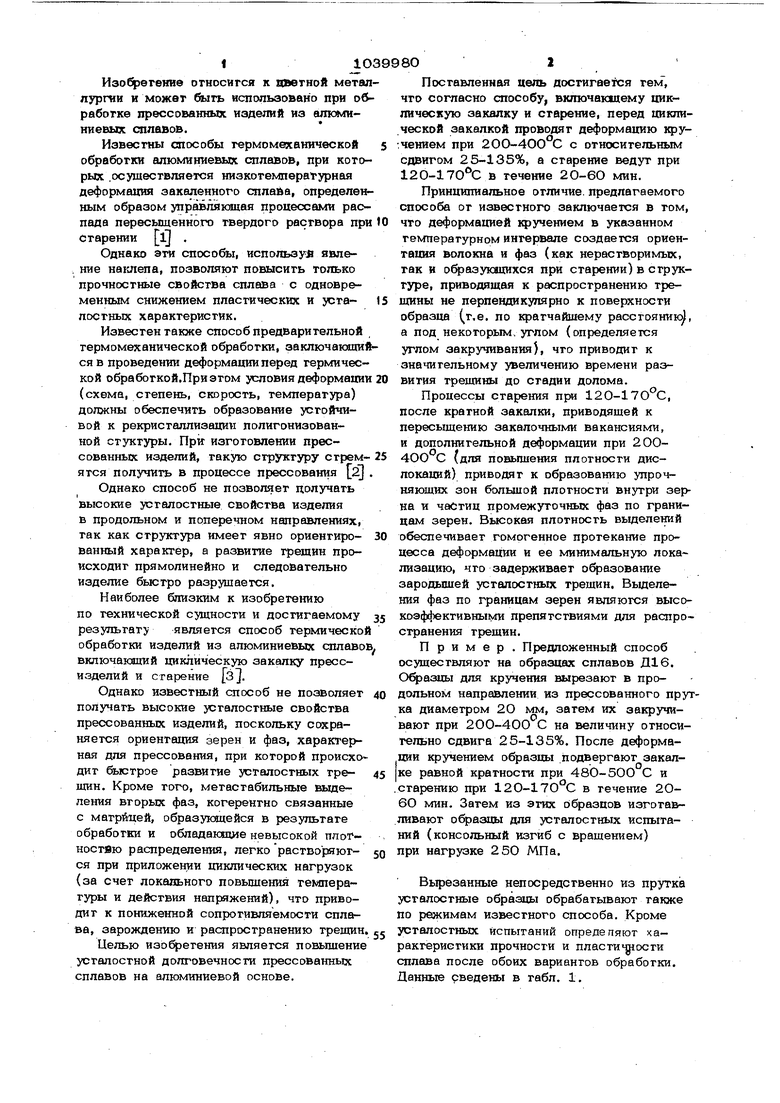

Вырезанные непосредственно из прутк1а усталостные образцы обрабатывают также по режимам известного способа. Кроме усталостных испытаний определяют характеристики прочности и плacти g ocти сплава после обоих вариантов обработки. Даннью рведены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2007 |

|

RU2356999C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРЕССОВАННЫХ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВОГО СПЛАВА СЕРИИ 6000 | 2013 |

|

RU2542183C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ПОЛУФАБРИКАТОВ ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА И ИЗДЕЛИЯ, ПОЛУЧАЕМЫЕ ИЗ НИХ | 2012 |

|

RU2492274C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2023 |

|

RU2815086C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА И ИЗДЕЛИЯ, ВЫПОЛНЕННЫЕ ИЗ ЭТИХ ПОЛУФАБРИКАТОВ | 2003 |

|

RU2235800C1 |

| Способ механико-термической обработки конструкционных сплавов | 1990 |

|

SU1786132A1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ НЕГО | 2010 |

|

RU2443793C1 |

| СПОСОБ ФОРМИРОВАНИЯ МЕЛКОЗЕРНИСТОЙ ВЫСОКОПРОЧНОЙ И КОРРОЗИОННО-СТОЙКОЙ СТРУКТУРЫ АЛЮМИНИЕВОГО СПЛАВА | 2016 |

|

RU2641212C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ И ИЗДЕЛИЕ ИЗ СПЛАВА НА ОСНОВЕ АЛЮМИНИЯ | 2003 |

|

RU2235799C1 |

| Способ термомеханической обработки термически-упрочняемых алюминиевых сплавов системы Al-Cu-Mg-Mn-Ag | 2016 |

|

RU2623557C1 |

СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ, преимущественно пресс-изделий, включаклоий циклическую закалку и старение, о t я ичающийся тем, что, с целью повышения усталостной долговечности изделий, перед циклической закалкой проводят деформацию кручением при 2ОО400 С с относительным сдвигом 25-135% а старение ведут при 12О-17СЯс в течение 20-6О мин.

Из табл. 1 следует, чго предлагаемый способ обработки обеспечивает по сравне- . нию с известным увеличение числа циклов до разрушения в 10-15 раз при практически неизменных прочностных и пластических характеристиках.

Известно, что авиационные конструкции,,, а также ряд других изделий на алюминиевых сплавов (например, бурильные трубы)

Режимы обработки

разрушаются главным образом от действия циклических нагрузок, таким образом усталостная долговечность во многом определяет их надежность.

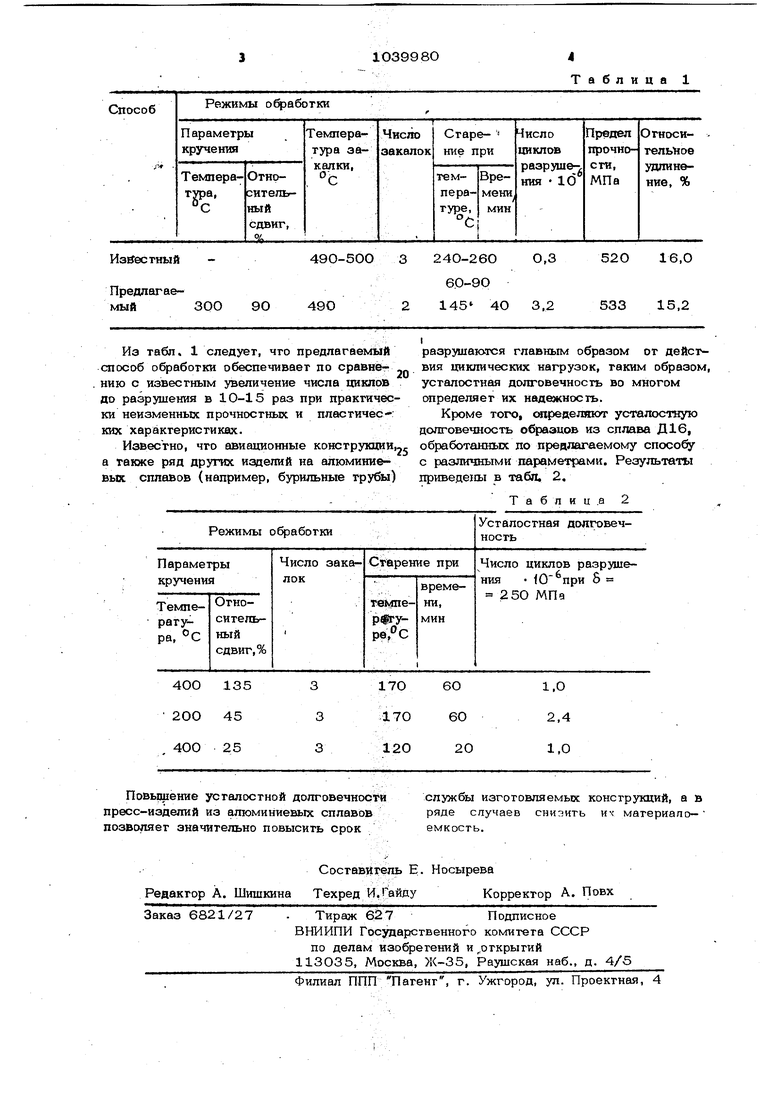

Кроме того, сэтределяют усталостную долговечность образцов из сплава Д16, обработанных по предлагаемому способу с различными параметрами. Результаты приведены в табл. 2.

Таблица 2

Усталостная долговечность

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Рабинович М | |||

| К | |||

| Термомеханичеокая обработка алюминиевых сплавов | |||

| М., Машиностроение, 1972, с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| К Термомеханическая обработка алюминиевых сплавов | |||

| М., Машиностроение, 1972, с | |||

| Подъемник для выгрузки и нагрузки барж сплавными бревнами, дровами и т.п. | 1919 |

|

SU149A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-09-07—Публикация

1982-05-14—Подача