to

105

Изобретение относится к целлюлозно-бумажному производству, а точнее к произвйдству проклеенных видов бумаги, и может быть использовано при изготовлении писчих, печатных бумаг.

Целью изобретения является сокращение расхода проклеиваклцего вещества при сохранении степени проклейки.

Поставленная -цель достигается тем, что согласно способу изготовления бумаги, включающему размол целлюлозы, введение проклеивающего вещества в наполнитель, перемешивание полученной смеси, введение ее в размолотую целлюлозную массу, добавление осадителя. и отлив бумажного полотна, проклеивающее вещество вводят в порошкообразный наполнитель и перетирают. Проклеивающее вещество и наполнитель используют при их соотношении (0,005-0,05):1. „ При совместном сухом перемешивании наполнителя и проклеивающего вещества последнее закрепляется в виде тончайших оболочек на поверхности частиц наполнителя, адсорбИруясь им. Наполнитель, распределяяс равномерно в бумажной массе, способствует равномерному распределению в массе проклеивающего веществе; Равномерное распределение клея в бумажной массе обеспечивает хорошую проклейку бумаги при малом расходе проклеивающих веществ.

Пример 1. В фарфоровой ступке перетирают талловую канифоль, затем просеивают ее через сито:100, берут навеску 1 г порошка канифоли и c sгшi-.вaют вручную с 50 г фосфогипса. Полученную смесь загружают в шаровую лабораторную мельницу и перемешивают в течение 4 ч до состояния хемосорбционного насыщения с образованием моно- или полислойных оболоче на частицах наполнителя. Навеску полученного порошкообразного клея, равную 5 г, вводят при перемешивании в бумажную массу из лиственной сульфатной беленой целлюлозы, степень помола бумажной массы 32°ШР, концентрация 2,2%, масса абсолютно сухого волокна (а.с.) 20 г. После перемешивания в течение 20 мин клей осаждают раствором квасцов при рН 4,5-4,8 Опытные образцы отливают на ЛОА типа Нобль-Вуд.

Пример 2. Порошкообразный клей готовят так же, как и в примере 1, однако количество просеянной канифоли на 50 г фосфогипса увеличивают до 2 г. В связи с этим навеску порошкообразного клея на проклейку бумажной массы с теми же характеристиками уменьшают соответственно до 2,5 г, чтобы сохранить расход канифоли на прежнем уровне. Осаждение клея и отлив образцов так же, как и в примере 1.

П.р и м е р 3. Клей готовят аналогично примеру 1 количество порошкообразного клея уменьшено вдвое, т.е. до 2,5 г. Таким образом, расход канифоли уменьшен с 0,1 до 0,05 г на 20 г а.с. воло| на, что составляет О,.25% от а.с. волокна.

Пример 4. 50 г порошка фосфогипса вручную интенсивно перемешивают в фарфоровой ступке с 2,5 г клея-пасты ЭМО, затем смесьзагружают в шаровую лабораторную мельницу и размалывают сухим способом в течение 2 ч. Характеристика бумажной массы: помол ЗТШР, концентрация 2,5%, состав по волокну - целлюлоза сульфатная хвойная беленая. . . В бумажную массу при перемешивании вводят в виде водной дисперсии порошкообразный клей из расчета 300 г на 1 кг массы, послеперемешивания в течение 20 мин, частицы клея осаждают на волокнах раствором алюмо.аммиачных -квасцов при рН 4,5-4,8. Опытные образцы бумаги отливают на листоотливном аппарате типа НобльВуд.

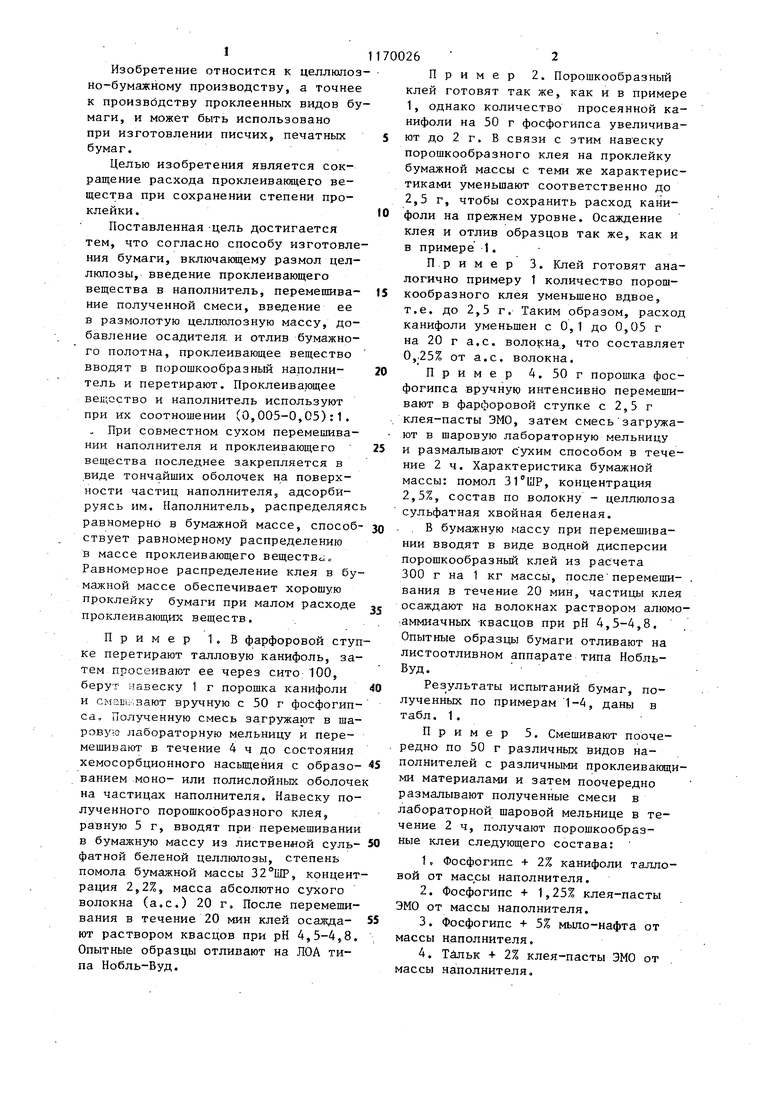

Рез ультаты испытаний бумаг, полученньк по примерам 1-4, даны в табл. 1.

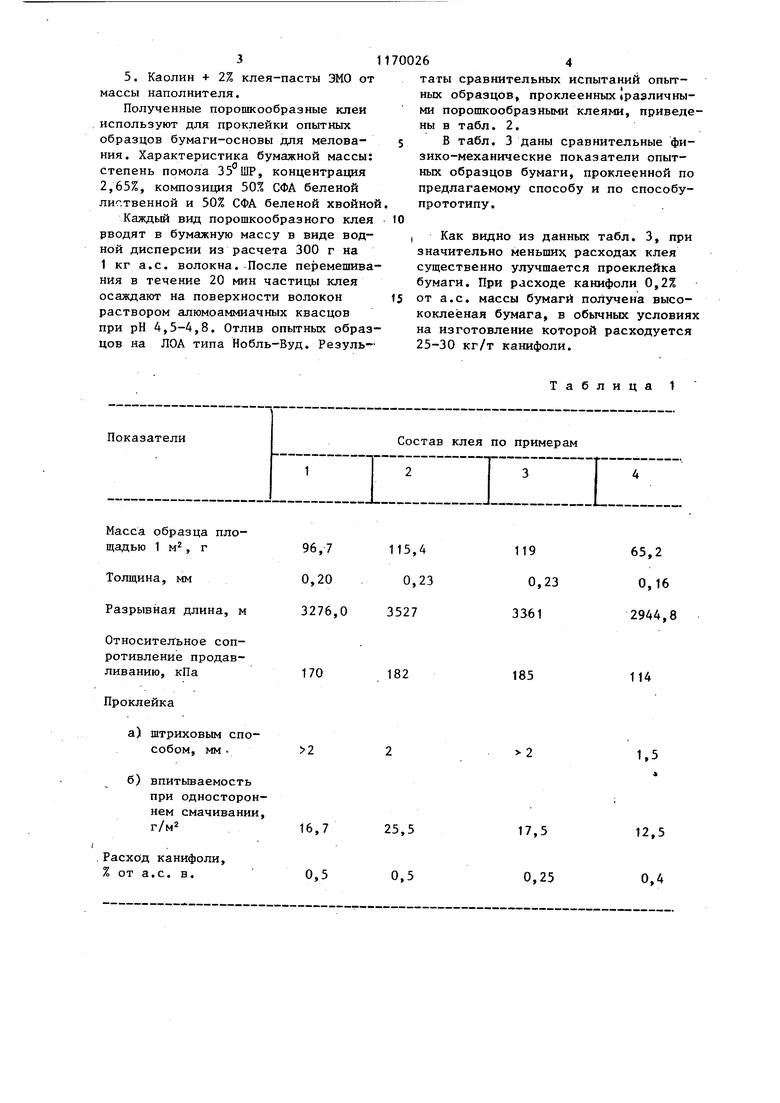

Пример 5. Смешивают поочередно по 50 г различных видов наполнителей с различными проклеивающими материалами и затем поочередно размалывают полученные смеси в лабораторной шаровой мельнице в течение 2 ч, получают порошкообразные клеи следующего состава:

1.Фосфогипс + 2% канифоли талловой от массы наполнителя.

2.Фосфогипс + 1,25% клея-пасты ЭМО от массы наполнителя.

3.Фосфогипс + 5% мыло-нафта от массы наполнителя.

4.Тйльк -f 2% клея-пасты ЭМО от массы наполнителя. 3 5. Каолин + 2% клея-пасты ЭМО от массы наполнителя. Полученные порошкообразные клеи используют для проклейки опытных образцов бумаги-основы для мелования. Характеристика бумажной массы: степень помола 35°ШР, концентрация 2,65%, композиция 50% СФА беленой лиственной и 50% СФА беленой хвойно Каждый вид порошкообразного клея рводят в бумажную массу в виде водной дисперсии из расчета 300 г на 1 кг а.с. волокна. После перемешива ния в течение 20 мин частицы клея осаждают на поверхности волокон раствором алюмоаммиачных квасцов при рН 4,5-4,8. Отлив опытных образ цов на ЛОА типа Нобль-Вуд. Резуль-

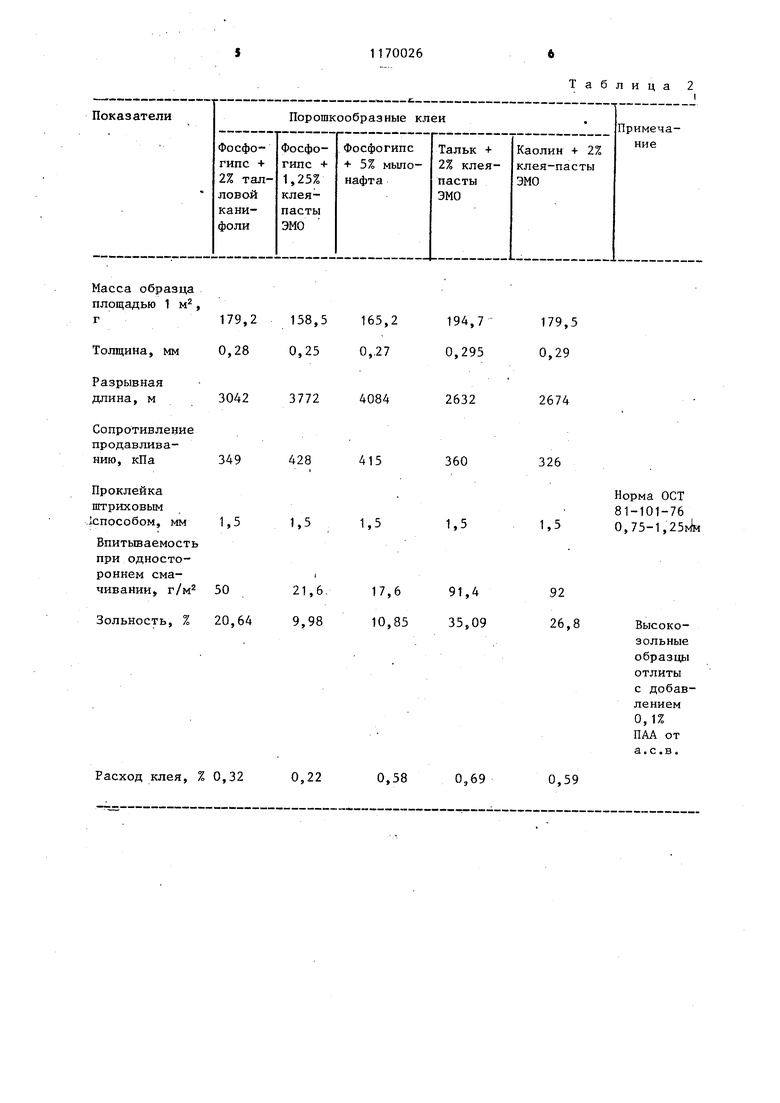

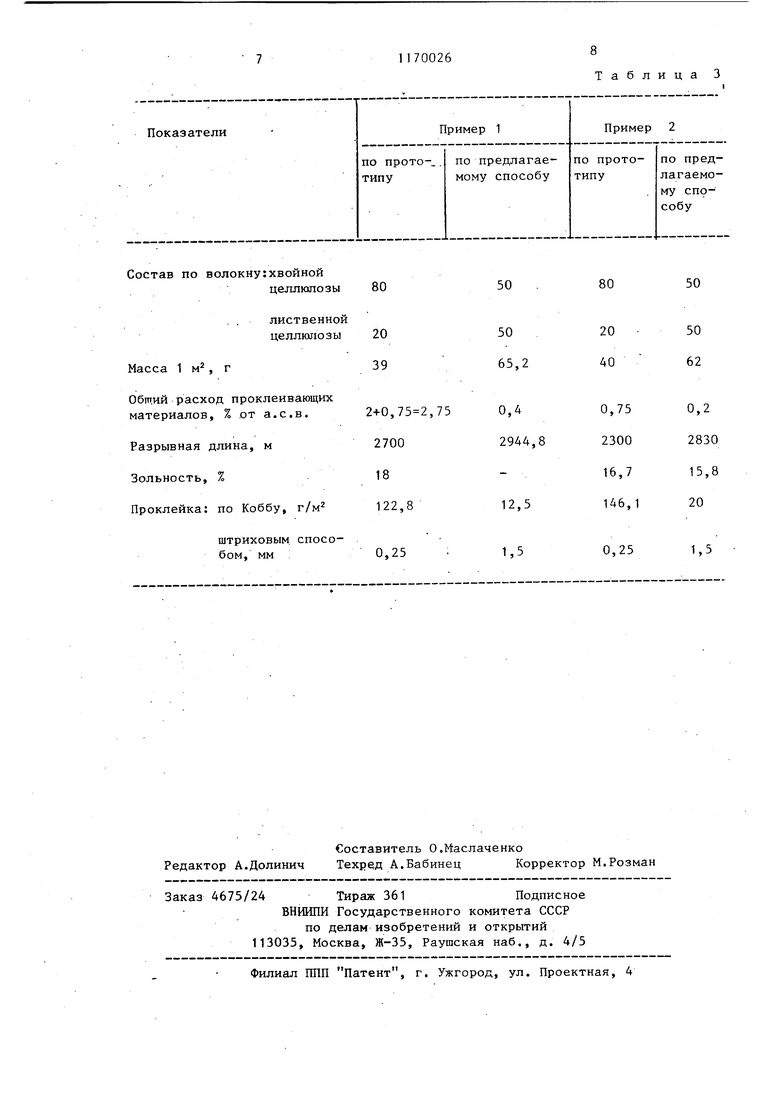

Таблица 1 64 таты сравнительных испытаний опытных образцов, проклеенных4раэличными порошкообразными клеями, приведены в табл. 2. В табл. 3 даны сравнительные физико-механические показатели опытных образцов бумаги, проклеенной по предлагаемому способу и по способупрототипу. Как видно из данных табл. 3, при значительно меньших расходах клея существенно улучшается проеклейка бумаги. При расходе канифоли 0,2% от а.с. массы бумаги получена высококлеёная бумага, в обычных условиях на изготовление которой расходуется 25-30 кг/т канифоли.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бумаги | 1981 |

|

SU1040011A1 |

| Способ изготовления бумаги | 1987 |

|

SU1437454A1 |

| Способ изготовления бумаги | 1990 |

|

SU1772282A1 |

| Способ изготовления бумаги | 1988 |

|

SU1548301A1 |

| Способ изготовления влагопрочных бумаг | 1988 |

|

SU1622475A1 |

| Способ изготовления бумаги | 1989 |

|

SU1694757A1 |

| Бумажная масса для производства проклеенных видов бумаги и картона | 1975 |

|

SU553323A1 |

| Бумажная масса | 1980 |

|

SU926139A1 |

| Состав для проклейки бумаги | 1976 |

|

SU605879A1 |

| Бумажная масса | 1978 |

|

SU779481A1 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ, включающий, размол целлюлозы, введение проклеивающего вещества в наполнитель, перемешивание полученной смеси,введение ее в размолотую )ную массу, добавление осадителя и отлив бумажного полотна, отличающийся тем, что, с целью сокращения расхода проклей-. вающего вещества при сохранении степени проклейки, проклеивающее ве.щество вводят в порошкообразный, наполнитель и перетирают. . 2. Способ по п. 1, отличающийся тем, что проклеивающее вещество и наполнитель используют (Л при их соотношении

Показатели

Масса образца площадью 1 м , г

Толщина, мм Разрывная длина, м

Относительное сопротивление продавливанию, кПа

Проклейка

а)штриховым способом, мм .

б)впитьтаемость при односторонем смачивани

Г/М2

.Расход канифоли, % от а.с. в.

Состав клея по примерам

I 2 I 3

119

65,2

0,23

0,16 3361 2944,8

185

114

2

«

17,5

12,5 0,25 0,4

Масса образца площадью 1 м,

Сопротивление продавливанию, кПа

Проклейка штриховым .способом, мм

Впитьшаемость при одностороннем смачивании, г/м

Расход клея, % 0,32

0,22

Таблица 2

0,69

0,58

0,59

Показатели

Состав по волокну:хвойной

целлюлозы

Таблица 3

Пример 2

Пример 1

по предпо предлагаепо протопрото-,. мому способу лагаемотипуу му способу

80

50

50

| Способ изготовления гидрофобной бумаги | 1976 |

|

SU624981A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Бумажная масса | 1981 |

|

SU962400A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Исследование в области производства бумаги | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1985-07-30—Публикация

1984-02-16—Подача