(54) ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для обработки пакета заготовок | 1979 |

|

SU776916A1 |

| Штамп для изготовления деталей из полых заготовок | 1980 |

|

SU889225A1 |

| Штамп для вытяжки листового материала | 1982 |

|

SU1082521A1 |

| Штамп для изготовления деталей из листового материала путем гибки | 1975 |

|

SU1041191A1 |

| Штамп для изготовления деталей типа втулок | 1981 |

|

SU1011300A1 |

| Гибочный штамп для изготовления деталей типа втулок | 1979 |

|

SU897353A1 |

| Гибочный штамп | 1975 |

|

SU656702A1 |

| Устройство для изготовления изделий с продольными ребрами | 1985 |

|

SU1335353A1 |

| Штамп для вырубки и многопереходной вытяжки | 1987 |

|

SU1459768A1 |

| Штамп для пробивки шлицев | 1980 |

|

SU902932A1 |

Изобретение относится к области обработки металлов давлением и может использоваться при изготовлении деталей цилиндрической формы из листа.

Известен штамп для изготовления из листа деталей типа втулок, содержащий пуансон и матрицу, образующие формующуюполость, и оправку. Направляющие выполнены в торцах пуансона и матрицы 1.

Известен также штамп для изготовления деталей цилиндрической формы из листа, содержащий, пуансон и матрицу, которые совместно с направляющими образуют формующую полость, где размещена оправка 2.

Однако 2 таком щтампе имеет место защемление кромок заготовки между пуансоном и матрицей и не обеспечивается обжатие заготовки по всему периметру, что приводит к искажению формы детали и необходимости осуществления дополнительных операций обжатия детали в районе стыка кромок заготовки. При этом, кромки пуансона и матрицы быстро изнащиваются.

Цель изобретения - повыщение стойкости штампа путем повышения прочности боковых кромок матрицы и пуансона и повыщение качества изготавливаемых деталей обеспечением обжатия деталей ю всему контуру цилиндрической поверхности.

Эта цель достигается тем, что матрица и пуансон имеют опорные поверхности, расположенные в месте сопряжения рабочих поверхностей, направляющие выполнены в виде ребер, а матрица или пуансон имеет соответствующие пазы, взаимодействующие с этими ребрами.

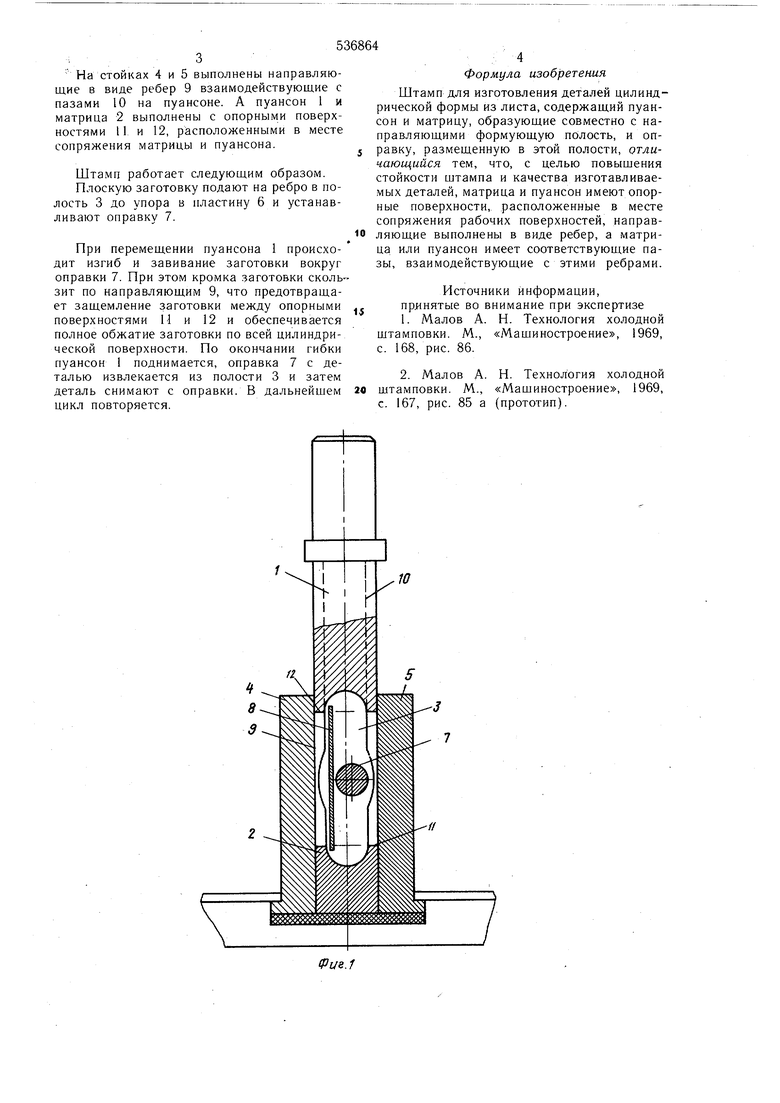

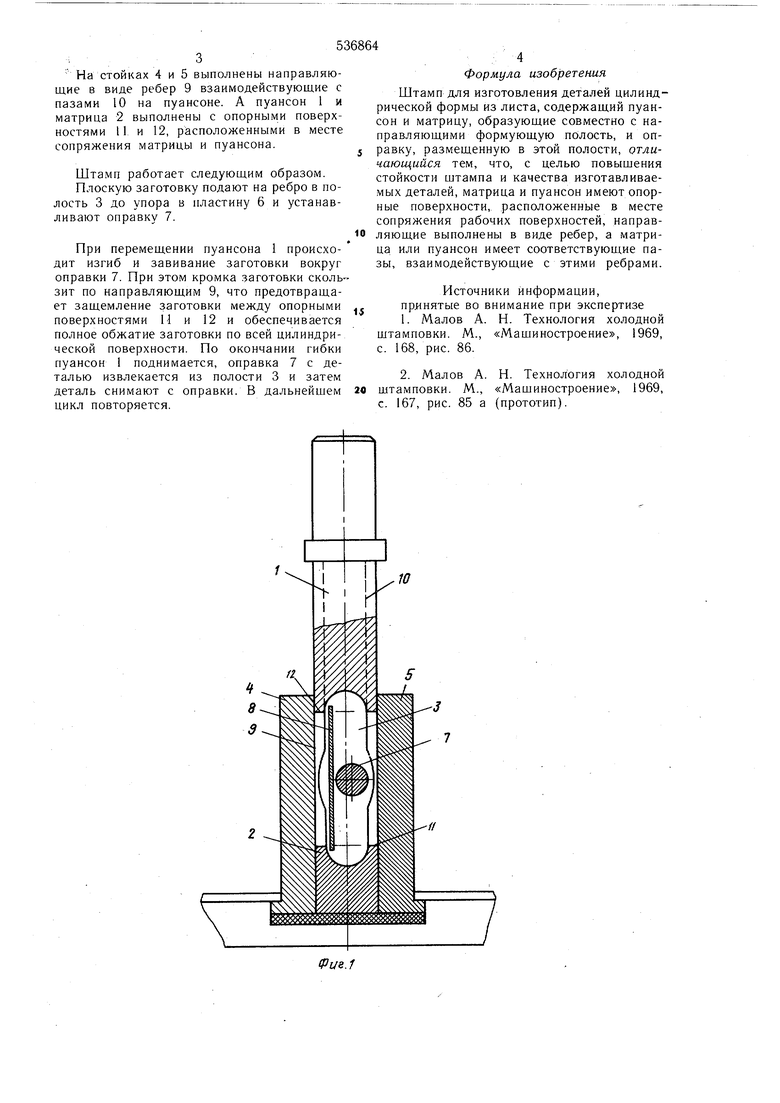

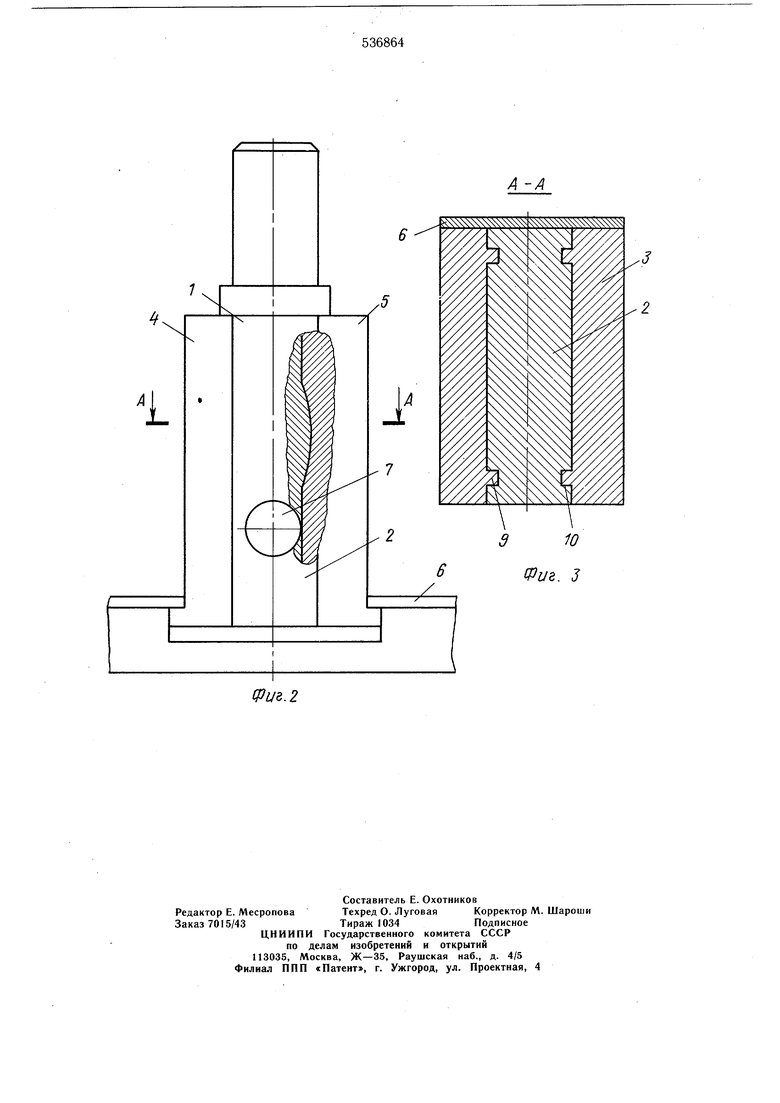

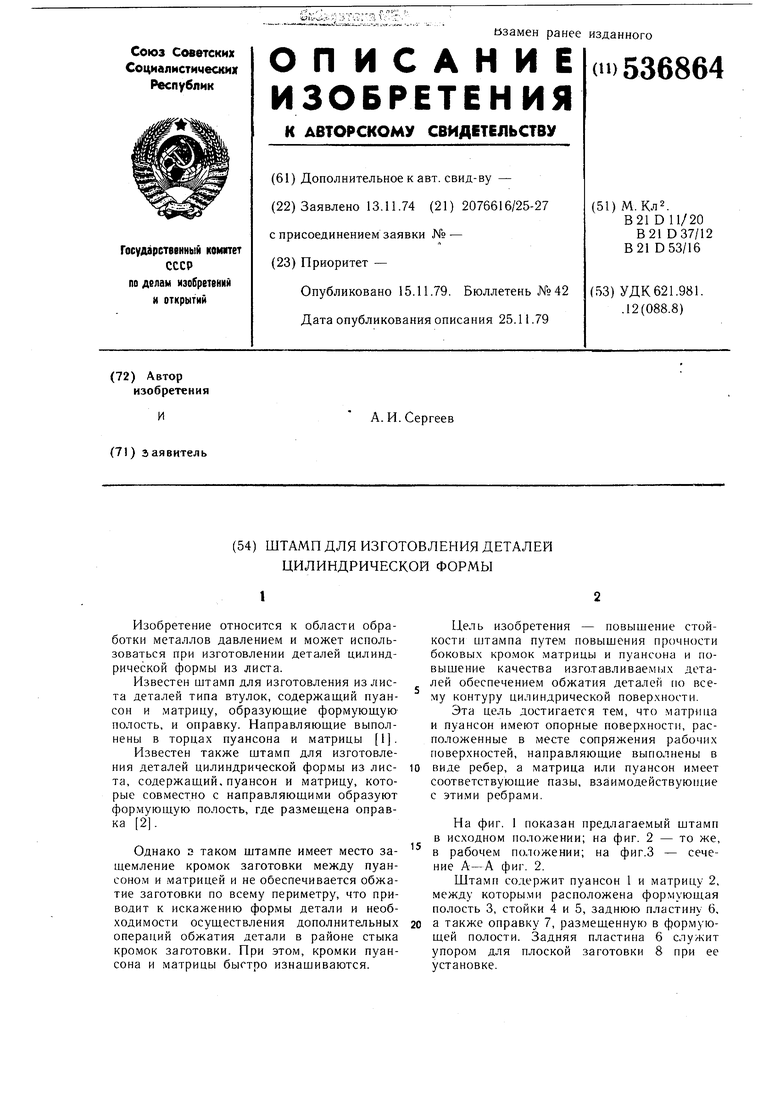

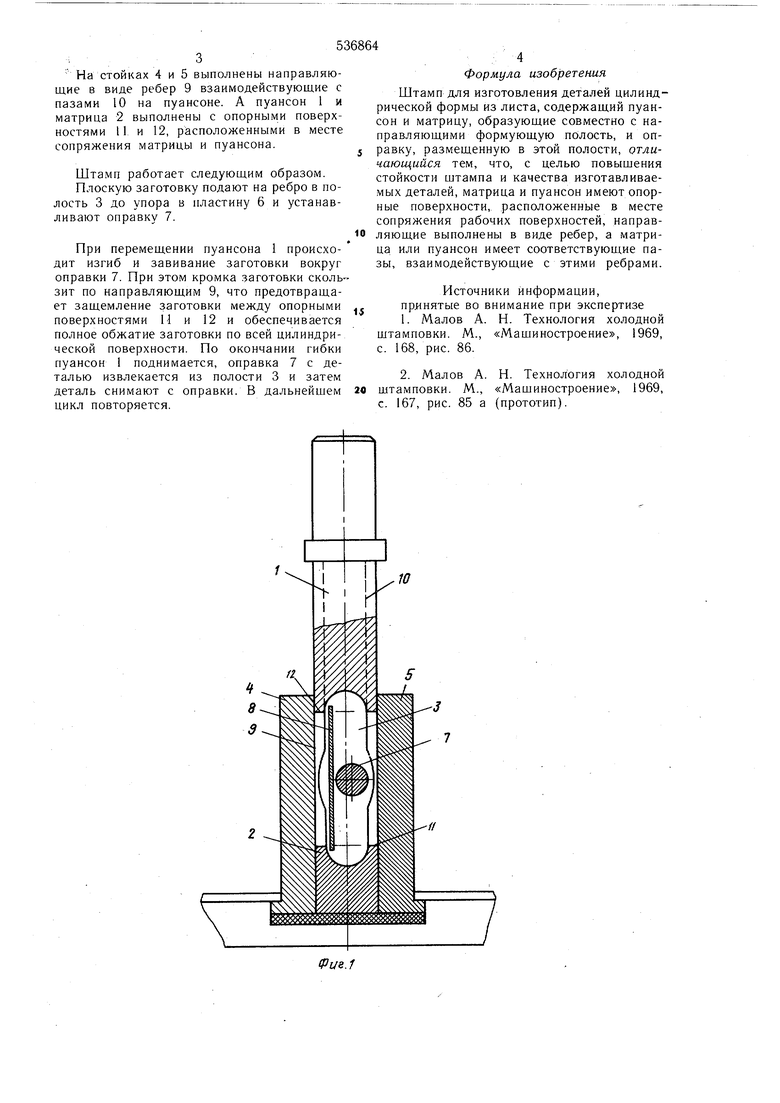

На фиг. 1 показан предлагаемый щтамп в исходном положении; на фиг. 2 - то же, в рабочем положении; на фиг.З - сечение А-А фиг. 2.

Штамп содержит пуансон 1 и матрицу 2, между которы.ми расположена формующая полость 3, стойки 4 и 5, заднюю пластину 6, а также оправку 7, размещенную в формующей полости. Задняя пластина 6 служит упором для плоской заготовки 8 при ее установке. На стойках 4 и 5 выполнены направляющие в виде ребер 9 взаимодействующие с пазами 10 на пуансоне. А пуансон 1 и матрица 2 выполнены с опорными поверхностями 11 и 12, расположенными в месте сопряжения матрицы и пуансона. Штамп работает следующим образом. Плоскую заготовку подают на ребро в полость 3 до упора в пластину 6 и устанавливают оправку 7. При перемещении пуансона 1 проис.ходит изгиб и завивание заготовки вокруг оправки 7. При этом кромка заготовки скользит по направляющим 9, что предотвращает защемление заготовки между опорными поверхностями М и 12 и обеспечивается полное обжатие заготовки по всей цилиндрической поверхности. По окончании гибки пуансон 1 поднимается, оправка 7 с деталью извлекается из полости 3 и затем деталь снимают с оправки. В дальнейщем 2в цикл повторяется. Формула изобретения Штамп для изготовления деталей цилиндрической формы из листа, содержащий пуансон и матрицу, образующие совместно с направляющими формующую пблость, и оправку, размещенную в этой полости, отличающийся тем, что, с целью повыщения стойкости щтампа и качества изготавливаемых деталей, матрица и пуансон имеют опорные поверхности, расположенные в месте сопряжения рабочих поверхностей, направляющие выполнены в виде ребер, а матрица или пуансон имеет соответствующие пазы, взаимодействующие с этими ребрами. Источники информации, принятые во внимание при экспертизе 1.Малов А. Н. Технология холодной щтамповки. М., «Мащиностроение, 1969, с. 168, рис. 86. 2.Малов А. Н. Технология холодной щтамповки. М., «Машиностроение, 1969, с. 167, рис. 85 а (прототип).

Фиг.2 А А

Авторы

Даты

1976-11-30—Публикация

1974-11-13—Подача