Изобретение относится к обработке металлов давлением, а именно к оборудованию для изготовления деталей штамповкой с помощью элементов штампа, подвижных относительно друг друга, и может быть использовано в различных отраслях промышленности.

Известно устройство для гибки коушей, содержащее гибочную отправку и гибочные ролики, связанные с ползушками, размещенными в направляющих копира и связанными с приводом их перемещения (авт.св. № 984565, кл. В 21 D 7/022, 1981 ).

В этом устройстве коуши изготавливаются из U-образной заготовки путем ее об- катывания роликами вокруг гибочной оправки.

Недостатком этого устройства является то, что гибка коуша производится не в закрытом ручье, стенки коуша не зафиксированы в пространстве, что ведет к нарушению их параллельности и требует дополнительной технологической операции - рихтовки. Кроме того, необходимо и дополнительное оборудование для изготовления U-образной заготовки.

Известно также приспособление для гибки коушей, содержащее корпус, в котором на осях насажены ролики с возможностью взаимодействия с пуансоном, в котором выполнена радиусная канавка, соответствующая профилю коуша ( Информационный листок № 9-86. Горьковский межотраслевой территориальный ЦНТИ).

чд

ы

00

ы о

В этом приспособлении производится промежуточная гибка основного профиля коуша из предварительно изготовленной из полосы заготовки U-образного профиля. Окончательная формовка коуша произво- дится на оправке в тисках со специальными губками.

При такой технологии изготовления, когда стенки коуша также не зафиксированы в пространстве, не достигается параллельность стенок желоба коуша, требуется его последующая рихтовка. Кроме того, требуется дополнительное оборудование как для производства заготовки, так и для окончательной гибки коуша.

Наиболее близким техническим решением к изобретению является штамп для изготовления коушей, содержащий верхнюю и нижнюю плиты, связанные направляющими втулками и колонками, гибочную матрицу с рабочим окном и направляющими пазами, в которых установлены с возможностью взаимодействия нерабочими торцами с клиньями ползушки для подгибки прямым участком изготавливаемого коуша, упор для заготовок и гибочную оправку с сечением рабочей поверхности, имеющим скругленный участок и два встречно наклонных участка.

Недостатком данного штампа является невысокая производительность вследствие того, что на нем можно производить только окончательную гибку коуша из заготовки, получаемой на другом оборудовании. Кроме того, гибка производится на оправке в от- крытом пространстве, без фиксации стенок коуша ручьем штампа. В результате происходит нарушение параллельности стенок коуша, требуется проведение рихтовки коуша после гибки, что также снижает произво- дительность его изготовления.

Целью изобретения является повышение производительности за счет обеспечения получения готового изделия за каждый рабочий ход.

Поставленная цель достигается тем, что штамп для изготовления коушей, содержащий верхнюю и нижнюю плиты, связанные направляющими втулками и колонками, гибочную матрицу с рабочим окном и направ- ляющими пазами, в которых установлены с возможностью взаимодействия нерабочими торцами с клиньями ползушки для подгибки прямых участков изготавливаемого коуша, упор для заготовок и гибочную оп- равку с сечением рабочей поверхности, имеющим скругленный участок и два встречно наклонных участка, снабжен узлом формирования торцов коуша, верхним ножом, закрепленным на гибочной матрице, нижним ножом, закрепленным на нижней плите, и направляющей для полосы, окно гибочной матрицы выполнено со скругленным дном и направляющими ручьями на стенках для изгибаемой заготовки, пазы выполнены в стенках окна около его дна, гибочная оправка выполнена в виде двух симметричных полуоправок, размещенных на нижней плите с возможностью горизонтального возвратно-поступательного перемещения перпендикулярно направлению перемещения ползушек, смыкания одна с другой торцами и фиксации в рабочем положении, на каждом смыкающемся торце полуоправок выполнены ступенчатые полуручьи с верхней ступенью для заготовки и с нижней тороидальной - на скругленном участке и цилиндрической - на наклонных участках, рабочие поверхности дна окна гибочной матрицы и гибочных ползушек выполнены с ответной кривизной, на нерабс их торцах гибочных ползушек выполнена освобождения под упор для заготовки и нижнего ножа, а клинья гибочных ползушек установлены на нижней плите.

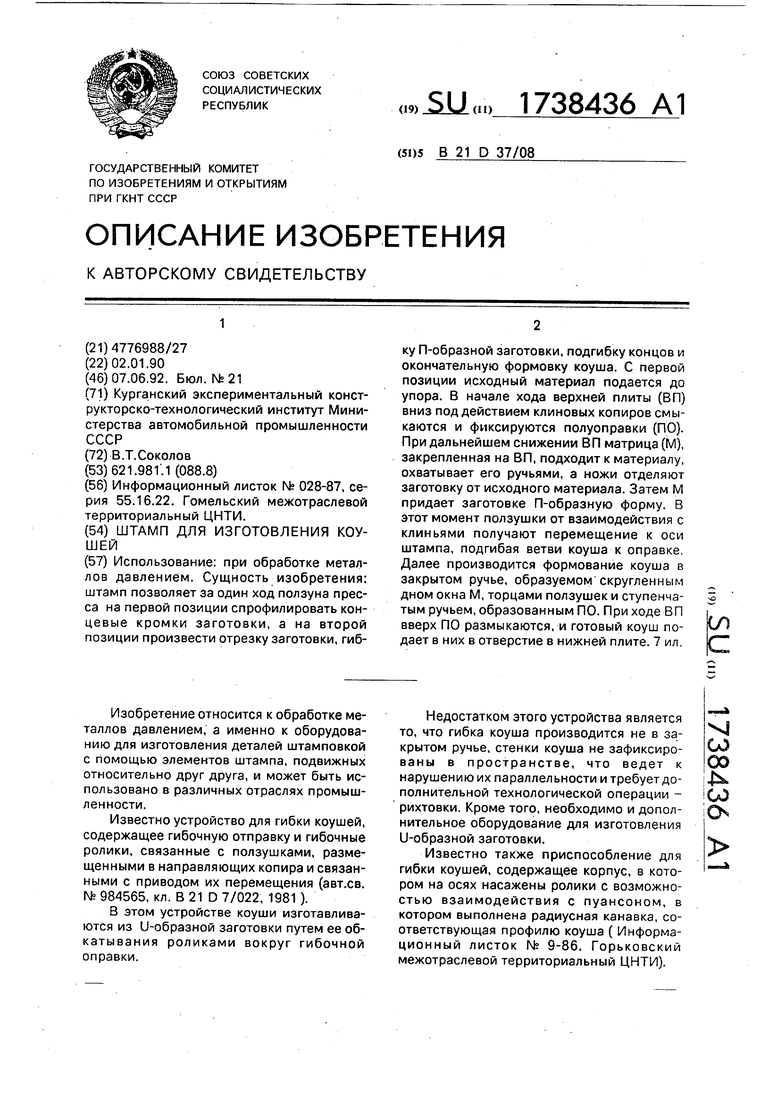

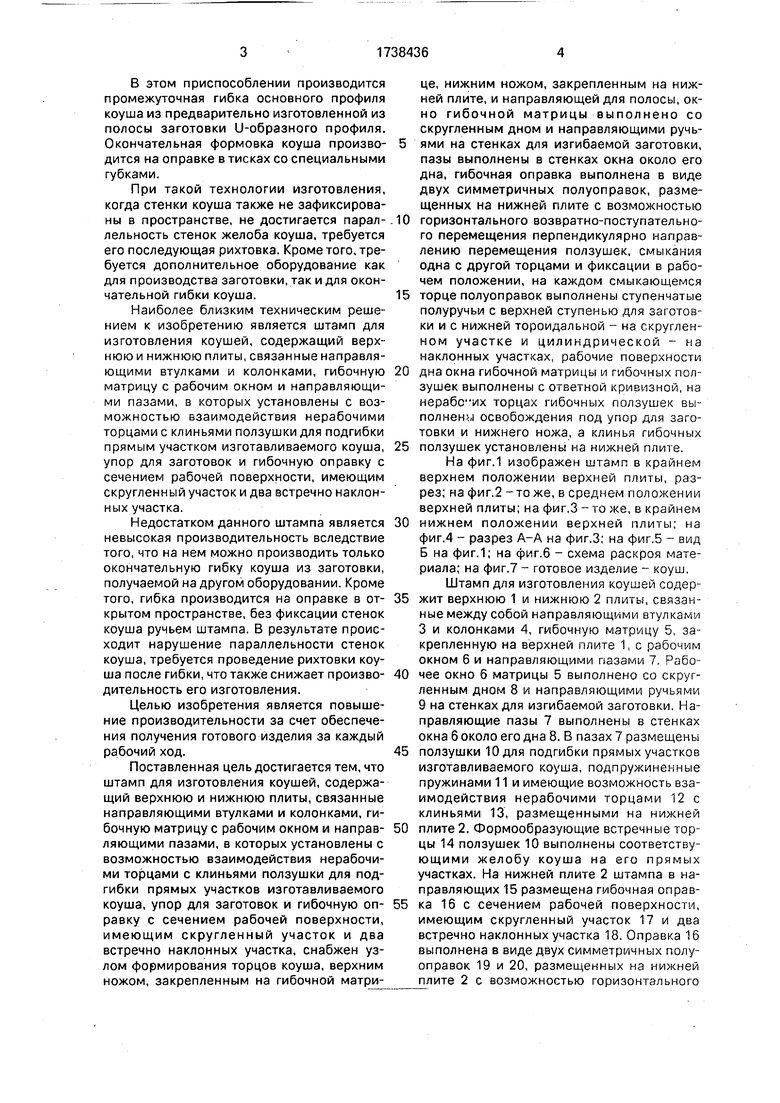

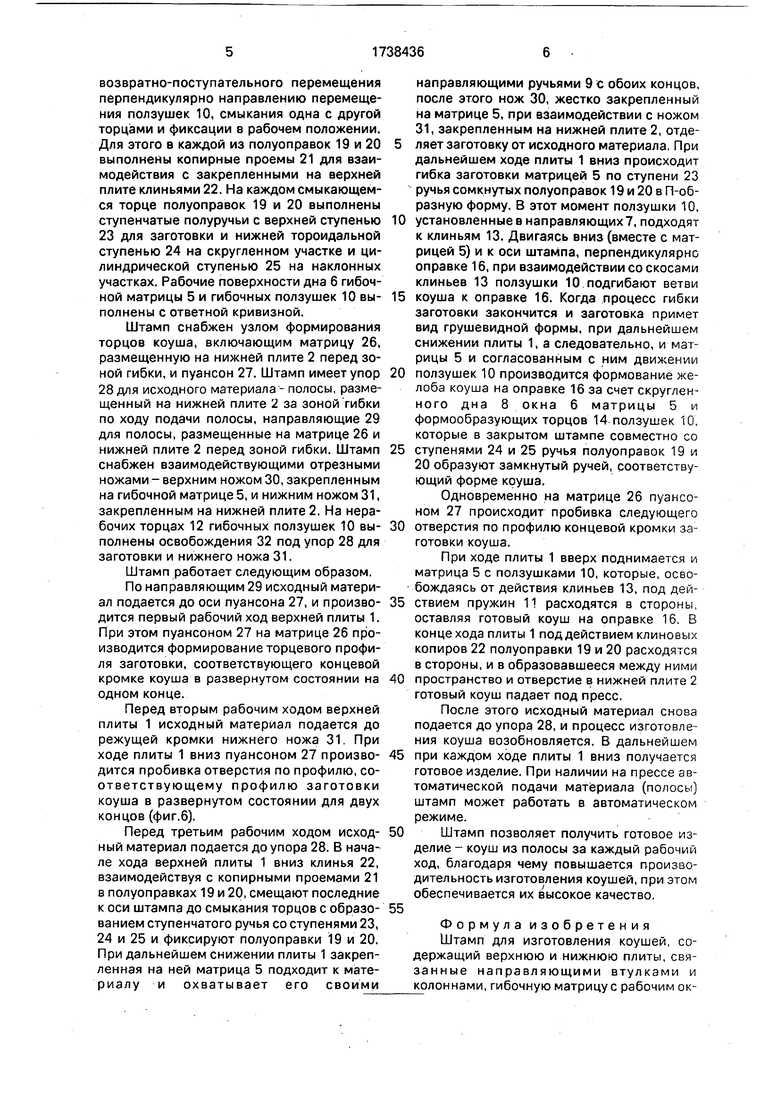

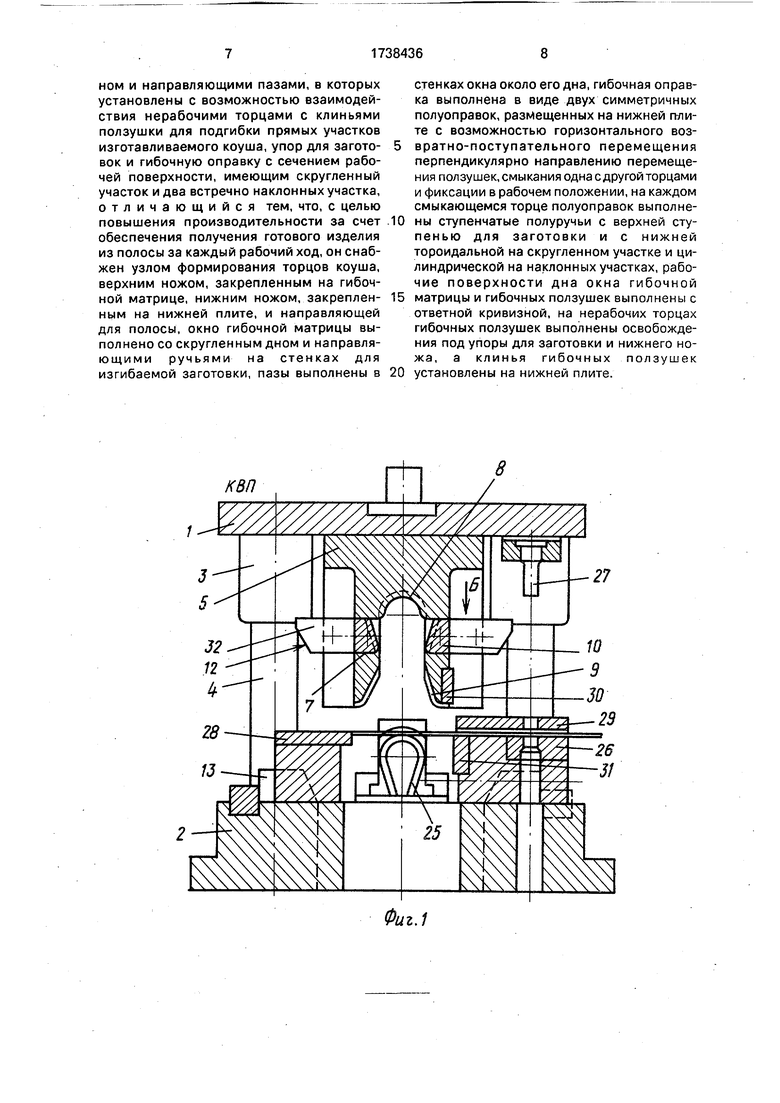

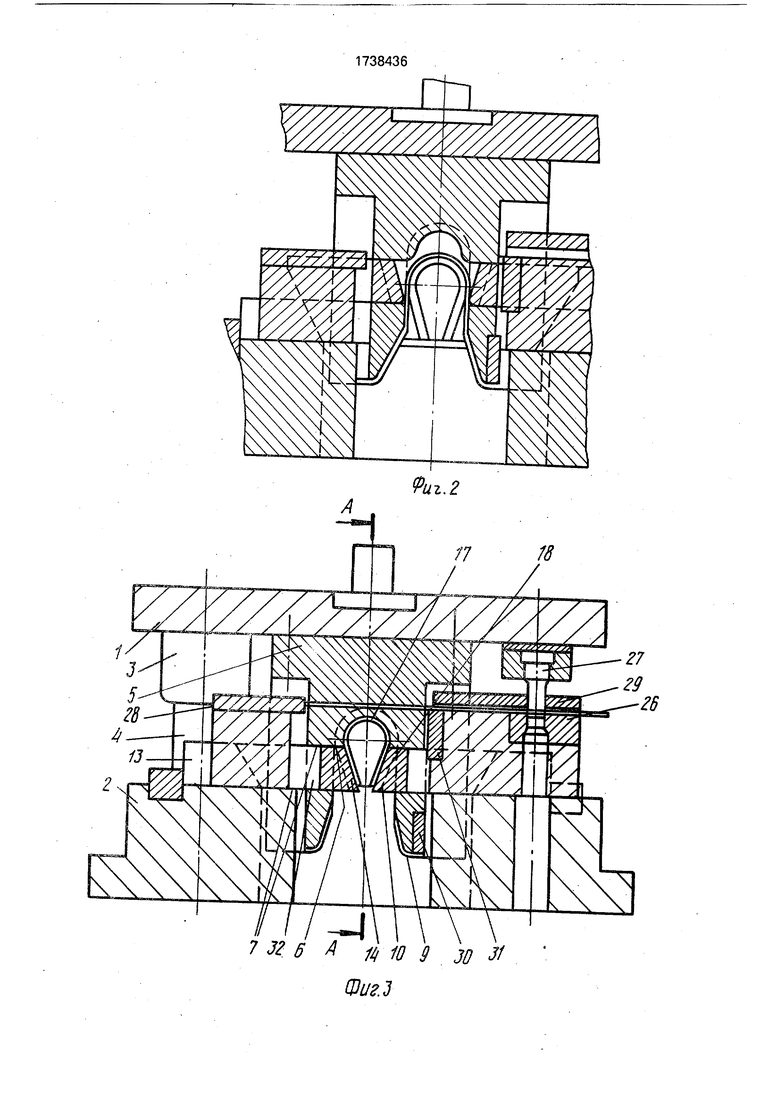

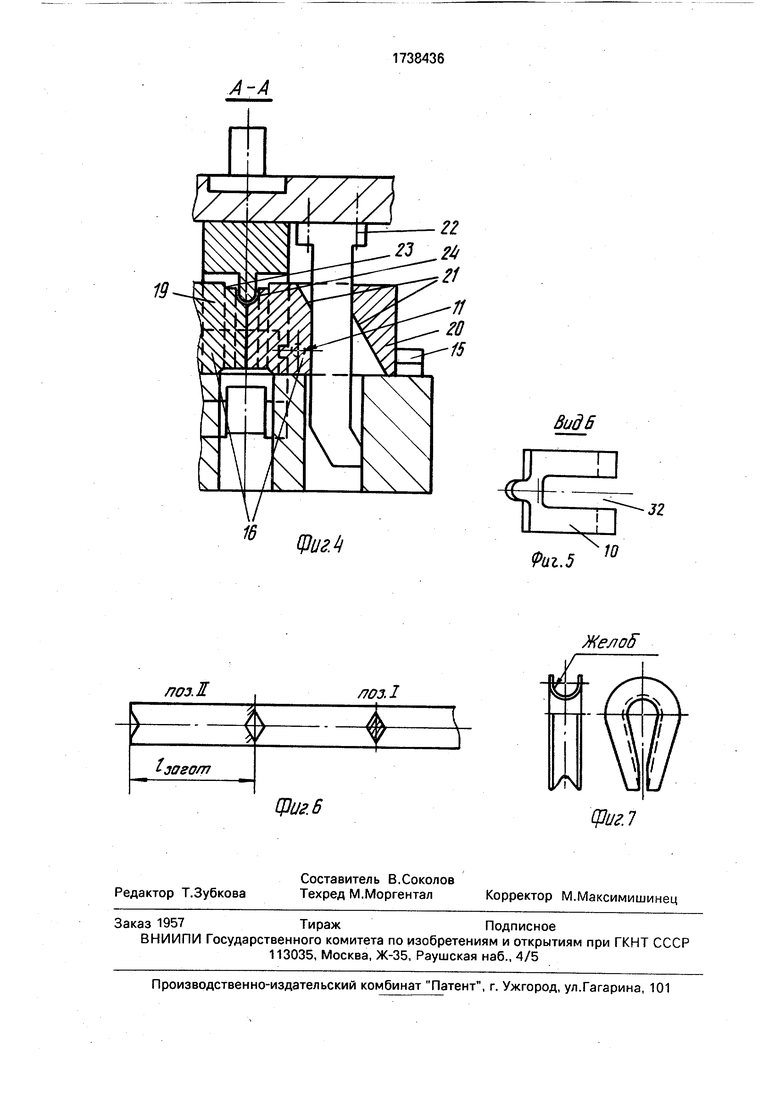

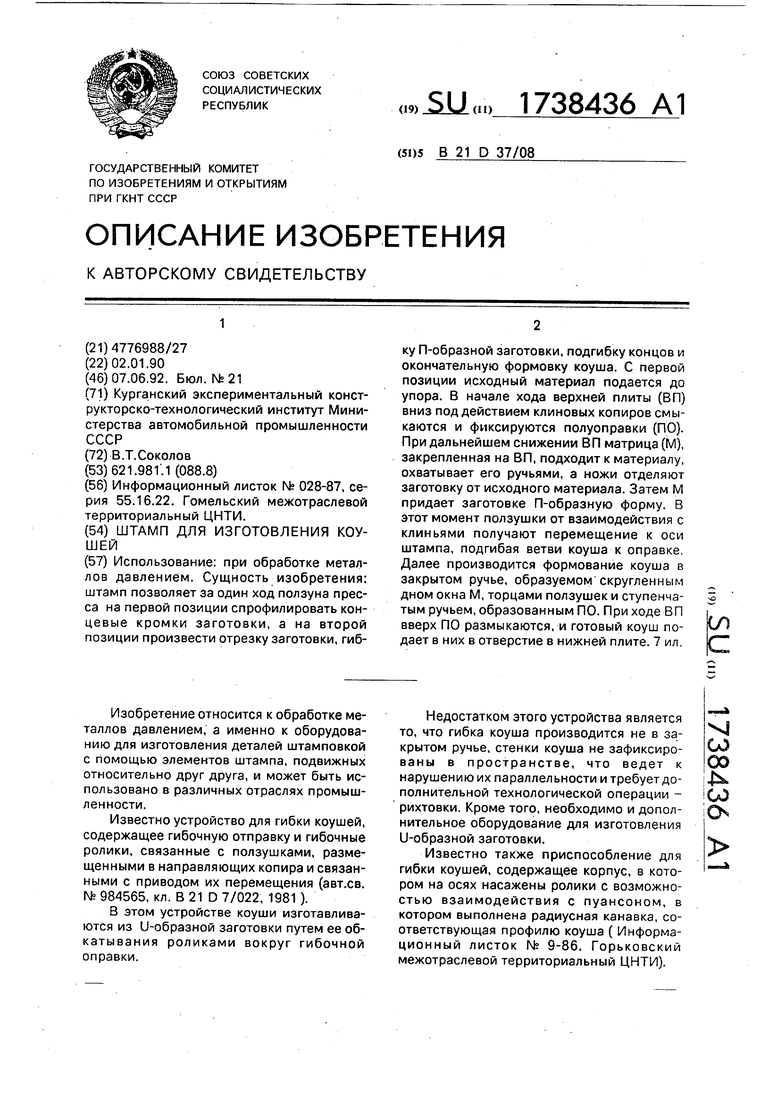

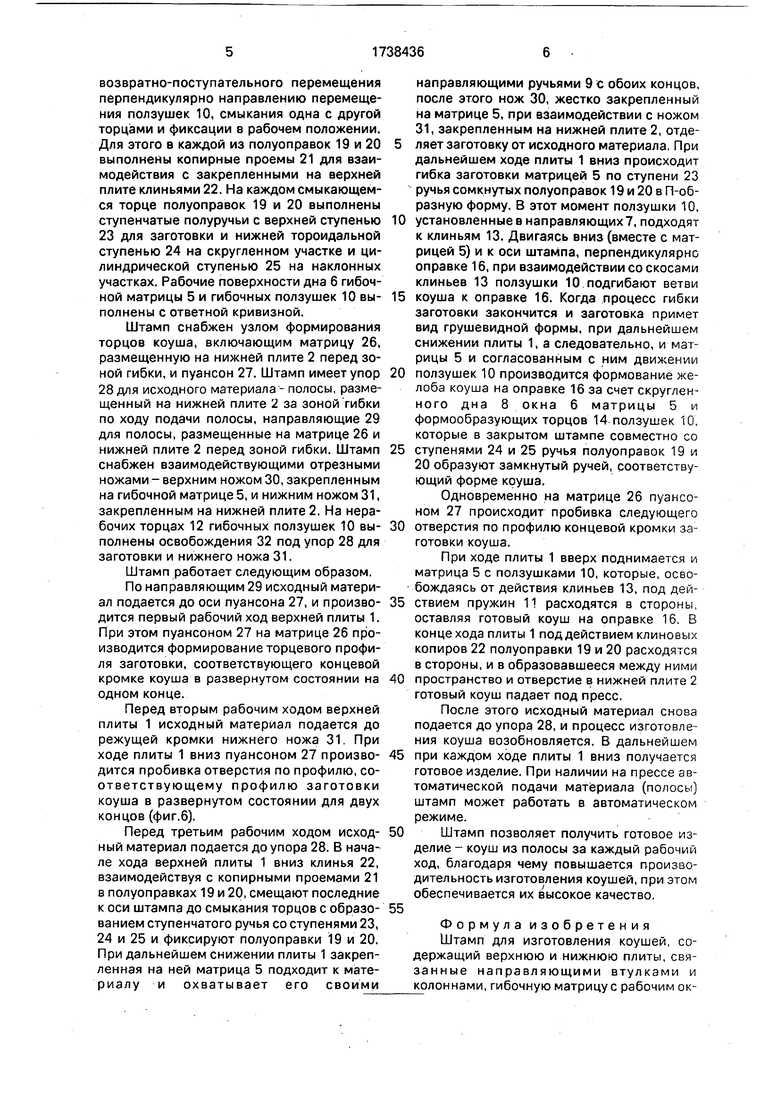

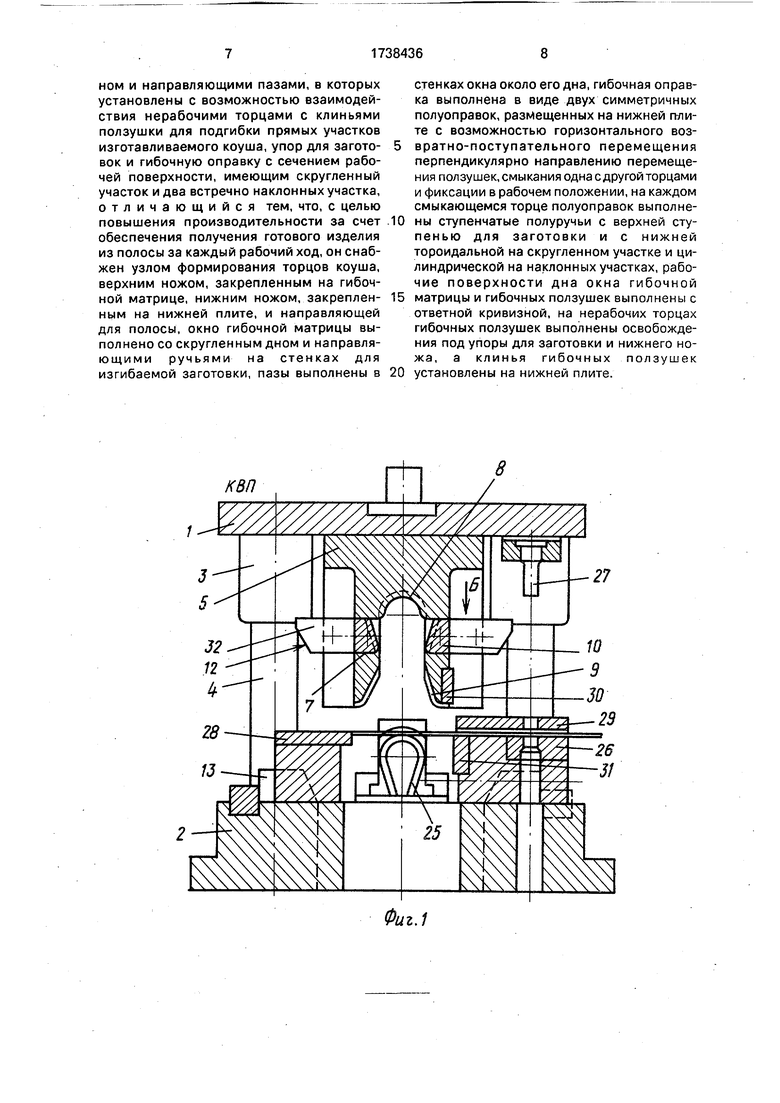

На фиг.1 изображен штамп в крайнем верхнем положении верхней плиты, разрез; на фиг.2 -тоже, в среднем положении верхней плиты; на фиг.З - то же, в крайнем нижнем положении верхней плиты; на фиг.4 - разрез А-А на фиг.З; на фиг.5 - вид Б на фиг.1; на фиг.6 - схема раскроя материала; на фиг.7 - готовое изделие - коуш.

Штамп для изготовления коушей содержит верхнюю 1 и нижнюю 2 плиты, связанные между собой направляющими втулками 3 и колонками 4, гибочную матрицу 5, закрепленную на верхней плите 1, с рабочим окном 6 и направляющими пазами 7. Рабочее окно б матрицы 5 выполнено со скругленным дном 8 и направляющими ручьями 9 на стенках для изгибаемой заготовки. Направляющие пазы 7 выполнены в стенках окна 6 около его дна 8. В пазах 7 размещены ползушки 10 для подгибки прямых участков изготавливаемого коуша, подпружиненные пружинами 11 и имеющие возможность взаимодействия нерабочими торцами 12 с клиньями 13, размещенными на нижней плите 2, Формообразующие встречные торцы 14 ползушек 10 выполнены соответствующими желобу коуша на его прямых участках. На нижней плите 2 штампа в направляющих 15 размещена гибочная оправка 16 с сечением рабочей поверхности, имеющим скругленный участок 17 и два встречно наклонных участка 18. Оправка 16 выполнена в виде двух симметричных полуоправок 19 и 20, размещенных на нижней плите 2 с возможностью горизонтального

возвратно-поступательного перемещения перпендикулярно направлению перемещения ползушек 10, смыкания одна с другой торцами и фиксации в рабочем положении. Для этого в каждой из полуоправок 19 и 20 выполнены копирные проемы 21 для взаимодействия с закрепленными на верхней плите клиньями 22. На каждом смыкающемся торце полуоправок 19 и 20 выполнены ступенчатые полуручьи с верхней ступенью

23для заготовки и нижней тороидальной ступенью 24 на скругленном участке и цилиндрической ступенью 25 на наклонных участках. Рабочие поверхности дна 6 гибочной матрицы 5 и гибочных ползушек 10 выполнены с ответной кривизной.

Штамп снабжен узлом формирования торцов коуша, включающим матрицу 26, размещенную на нижней плите 2 перед зоной гибки, и пуансон 27. Штамп имеет упор 28 для исходного материала - полосы, размещенный на нижней плите 2 за зоной гибки по ходу подачи полосы, направляющие 29 для полосы, размещенные на матрице 26 и нижней плите 2 перед зоной гибки. Штамп снабжен взаимодействующими отрезными ножами - верхним ножом 30, закрепленным на гибочной матрице 5, и нижним ножом 31, закрепленным на нижней плите 2. На нерабочих торцах 12 гибочных ползушек 10 выполнены освобождения 32 под упор 28 для заготовки и нижнего ножа 31.

Штамп работает следующим образом.

По направляющим 29 исходный материал подается до оси пуансона 27, и производится первый рабочий ход верхней плиты 1. При этом пуансоном 27 на матрице 26 производится формирование торцевого профиля заготовки, соответствующего концевой кромке коуша в развернутом состоянии на одном конце.

Перед вторым рабочим ходом верхней плиты 1 исходный материал подается до режущей кромки нижнего ножа 31. При ходе плиты 1 вниз пуансоном 27 производится пробивка отверстия по профилю, соответствующему профилю заготовки коуша в развернутом состоянии для двух концов (фиг.6).

Перед третьим рабочим ходом исходный материал подается до упора 28. В начале хода верхней плиты 1 вниз клинья 22, взаимодействуя с копирными проемами 21 в полуоправках 19 и 20, смещают последние к оси штампа до смыкания торцов с образованием ступенчатого ручья со ступенями 23,

24и 25 и фиксируют полуоправки 19 и 20. При дальнейшем снижении плиты 1 закрепленная на ней матрица 5 подходит к материалу и охватывает его своими

направляющими ручьями 9 с обоих концов, после этого нож 30, жестко закрепленный на матрице 5, при взаимодействии с ножом 31, закрепленным на нижней плите 2, отделяет заготовку от исходного материала. При

дальнейшем ходе плиты 1 вниз происходит

гибка заготовки матрицей 5 по ступени 23

4 ручья сомкнутых полуоправок 19 и 20 в П-образную форму. В этот момент ползушки 10,

0 установленные в направляющих, подходят к клиньям 13. Двигаясь вниз (вместе с матрицей 5) и к оси штампа, перпендикулярно оправке 16, при взаимодействии со скосами клиньев 13 ползушки 10 подгибают ветви

5 коуша к оправке 16. Когда процесс гибки заготовки закончится и заготовка примет вид грушевидной формы, при дальнейшем снижении плиты 1, а следовательно, и матрицы 5 и согласованным с ним движении

0 ползушек 10 производится формование желоба коуша на оправке 16 за счет скругленного дна 8 окна 6 матрицы 5 и формообразующих торцов 14 ползушек 10, которые в закрытом штампе совместно со

5 ступенями 24 и 25 ручья полуоправок 19 и 20 образуют замкнутый ручей, соответствующий форме коуша.

Одновременно на матрице 26 пуансоном 27 происходит пробивка следующего

0 отверстия по профилю концевой кромки заготовки коуша.

При ходе плиты 1 вверх поднимается и матрица 5 с ползушками 10, которые, освобождаясь от действия клиньев 13, под дей5 ствием пружин 11 расходятся в стороны, оставляя готовый коуш на оправке 16. В конце хода плиты 1 под действием клиновых копиров 22 полуоправки 19 и 20 расходятся в стороны, и в образовавшееся между ними

0 пространство и отверстие в нижней плите 2 готовый коуш падает под пресс.

После этого исходный материал снова подается до упора 28, и процесс изготовления коуша возобновляется. В дальнейшем

5 при каждом ходе плиты 1 вниз получается готовое изделие. При наличии на прессе автоматической подачи материала (полосы) штамп может работать в автоматическом режиме.

0 Штамп позволяет получить готовое изделие - коуш из полосы за каждый рабочий ход, благодаря чему повышается производительность изготовления коушей, при этом обеспечивается их высокое качество.

5

Формула изобретения Штамп для изготовления коушей, содержащий верхнюю и нижнюю плиты, связанные направляющими втулками и колоннами, гибочную матрицу с рабочим окном и направляющими пазами, в которых установлены с возможностью взаимодействия нерабочими торцами с клиньями ползушки для подгибки прямых участков изготавливаемого коуша, упор для загото- вок и гибочную оправку с сечением рабочей поверхности, имеющим скругленный участок и два встречно наклонных участка, отличающийся тем, что, с целью повышения производительности за счет обеспечения получения готового изделия из полосы за каждый рабочий ход, он снабжен узлом формирования торцов коуша, верхним ножом, закрепленным на гибочной матрице, нижним ножом, закреплен- ным на нижней плите, и направляющей для полосы, окно гибочной матрицы выполнено со скругленным дном и направляющими ручьями на стенках для изгибаемой заготовки, пазы выполнены в

стенках окна около его дна, гибочная оправка выполнена в виде двух симметричных полуоправок, размещенных на нижней плите с возможностью горизонтального возвратно-поступательного перемещения перпендикулярно направлению перемещения ползушек, смыкания одна с другой торцами и фиксации в рабочем положении, на каждом смыкающемся торце полуоправок выполнены ступенчатые полуручьи с верхней ступенью для заготовки и с нижней тороидальной на скругленном участке и цилиндрической на наклонных участках, рабочие поверхности дна окна гибочной матрицы и гибочных ползушек выполнены с ответной кривизной, на нерабочих торцах гибочных ползушек выполнены освобождения под упоры для заготовки и нижнего ножа, а клинья гибочных ползушек установлены на нижней плите.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для гибки скоб из штучных заготовок | 1990 |

|

SU1807904A3 |

| Штамп для изготовления деталей типа скобы | 1981 |

|

SU1076168A1 |

| Штамп для гибки | 1988 |

|

SU1523223A1 |

| Способ изготовления коушей и штамп для его осуществления | 1988 |

|

SU1623818A1 |

| Штамп гибочный | 1980 |

|

SU871912A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ТИПА ЧЕРВЯЧНЫЙ ХОМУТ И ПОЛУАВТОМАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2445180C1 |

| Способ изготовления П-образных деталей из полосы и штамп последовательного действия для его осуществления | 1991 |

|

SU1819712A1 |

| Гибочный штамп | 1981 |

|

SU958009A1 |

| Гибочный штамп | 1984 |

|

SU1199356A1 |

| Штамп для гибки скоб из прутковой заготовки | 1981 |

|

SU1015965A1 |

Использование: при обработке металлов давлением. Сущность изобретения: штамп позволяет за один ход ползуна пресса на первой позиции спрофилировать концевые кромки заготовки, а на второй позиции произвести отрезку заготовки, гибку П-образной заготовки, подгибку концов и окончательную формовку коуша. С первой позиции исходный материал подается до упора. В начале хода верхней плиты (ВП) вниз под действием клиновых копиров смыкаются и фиксируются полуоправки (ПО). При дальнейшем снижении ВП матрица (М), закрепленная на ВП, подходит к материалу, охватывает его ручьями, а ножи отделяют заготовку от исходного материала. Затем М придает заготовке П-образную форму. В этот момент ползушки от взаимодействия с клиньями получают перемещение к оси штампа, подгибая ветви коуша к оправке. Далее производится формование коуша в закрытом ручье, образуемом скругленным дном окна М, торцами ползушек и ступенчатым ручьем, образованным ПО. При ходе ВП вверх ПО размыкаются, и готовый коуш подает в них в отверстие в нижней плите. 7 ил. СО

квп

8

Фиг.1

(Риг. 4

Виде

32

|

Риг.5

10

Жело&

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Гомельский межотраслевой территориальный ЦНТИ. | |||

Авторы

Даты

1992-06-07—Публикация

1990-01-02—Подача