Изобретение относится к металлообрабатывающей промышленности, а именно к многошниндельным станкам, предназначенным для комплексной обработки отверстий в крупногабаритных деталях, преимущественно в блоккартерах двигателей внутреннего сгорания.

Известны многошпиндельные алмазно-расточные станки для обработки крупногабаритных деталей, например, блок-картеров двигателей внутреппего сгорания. В таких станках на направляющих станины размещены рабочий стол, на котором смонтировано приспособление для устаиовки обрабатываемой детали, и мостики с установленными на них мпогоишипдельпыми головками, несущими режущий инструмент. Однако эти станки не обеснечивают точности базирования, так как в них в качестве установочных баз используют установочные плоскости.

Цель изобретеиия - иовысить точность базирования.

Для этого нриснособление для установки обрабатываемой детали снабжено горизонтальными штырями, базирующими деталь и закрепленными в двух расположенных с обеих сторон детали стойках, одна из которых подвижна вдоль оси щтырей.

установленными на верхних плоскостях стоек и выполненными в виде новоротных рычагов, несущих ролики. Кроме того, станок снабжен Зиорами, сни.мающими деталь с базовых штырей при отводе стойки, что позволяет облегчить выгрузку обрабатываемой детали.

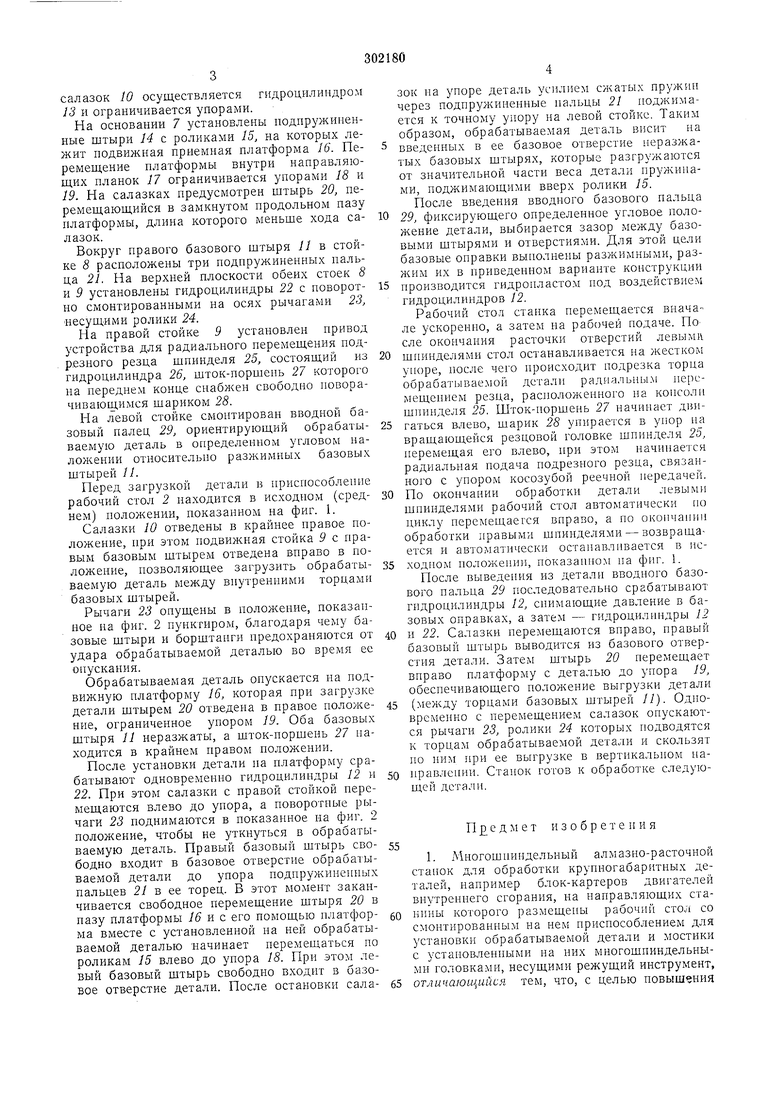

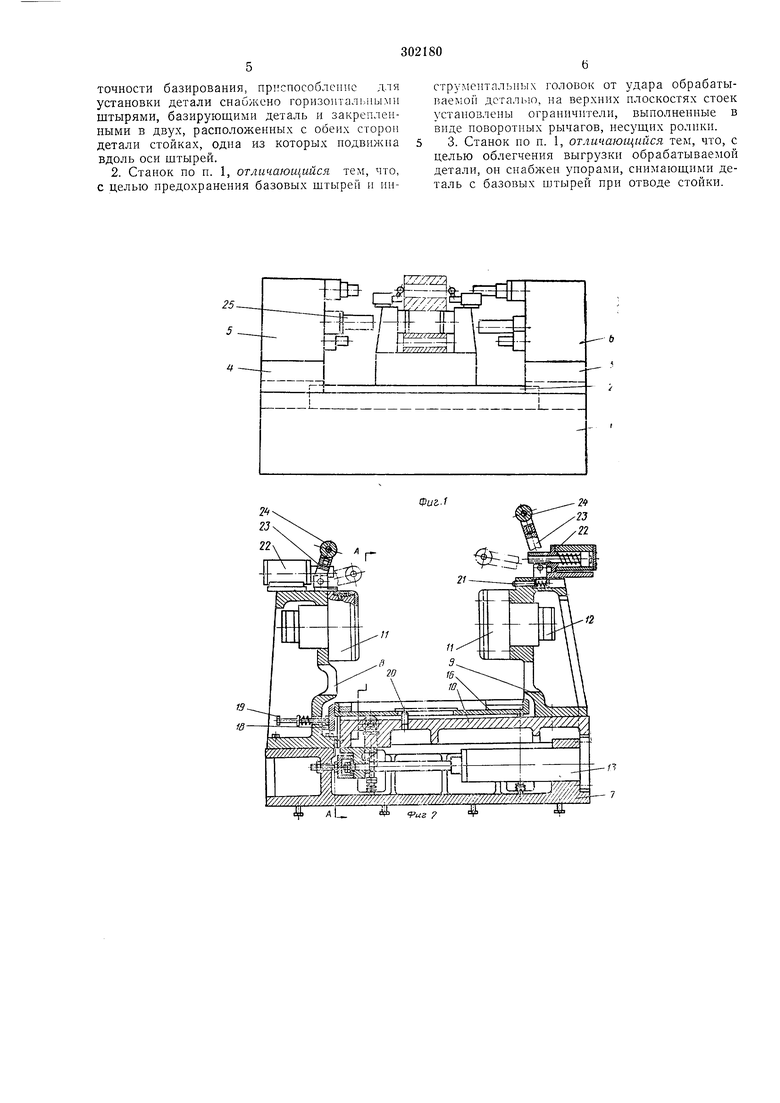

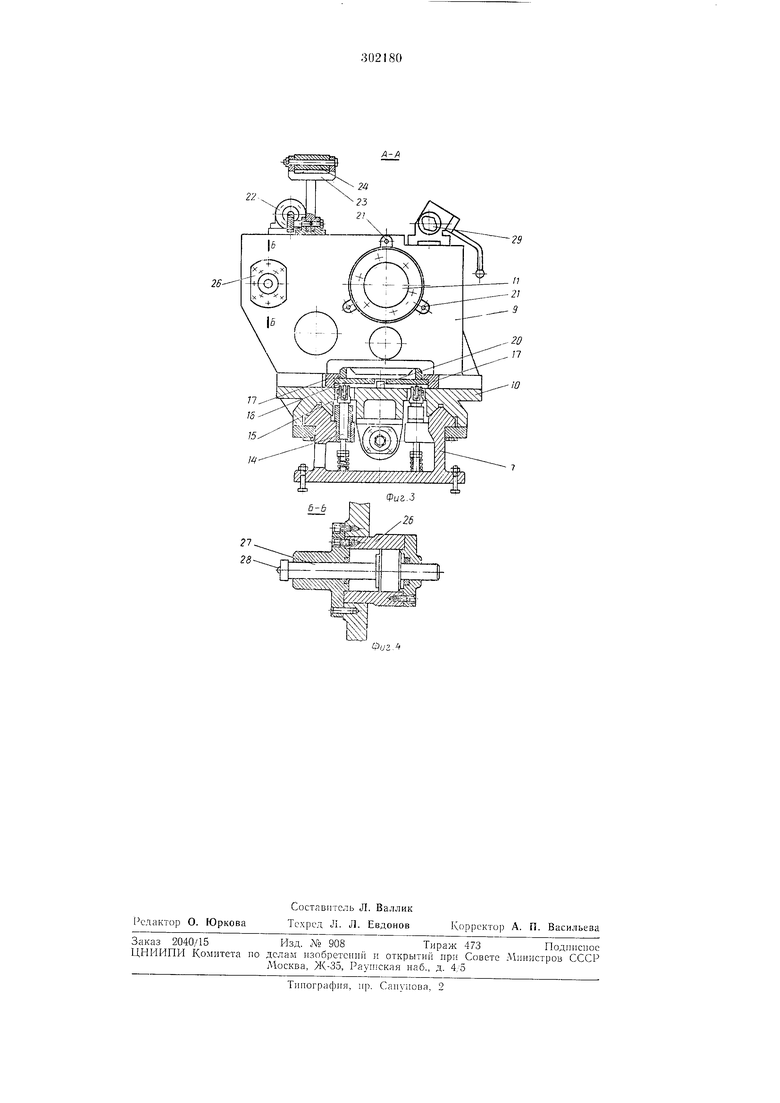

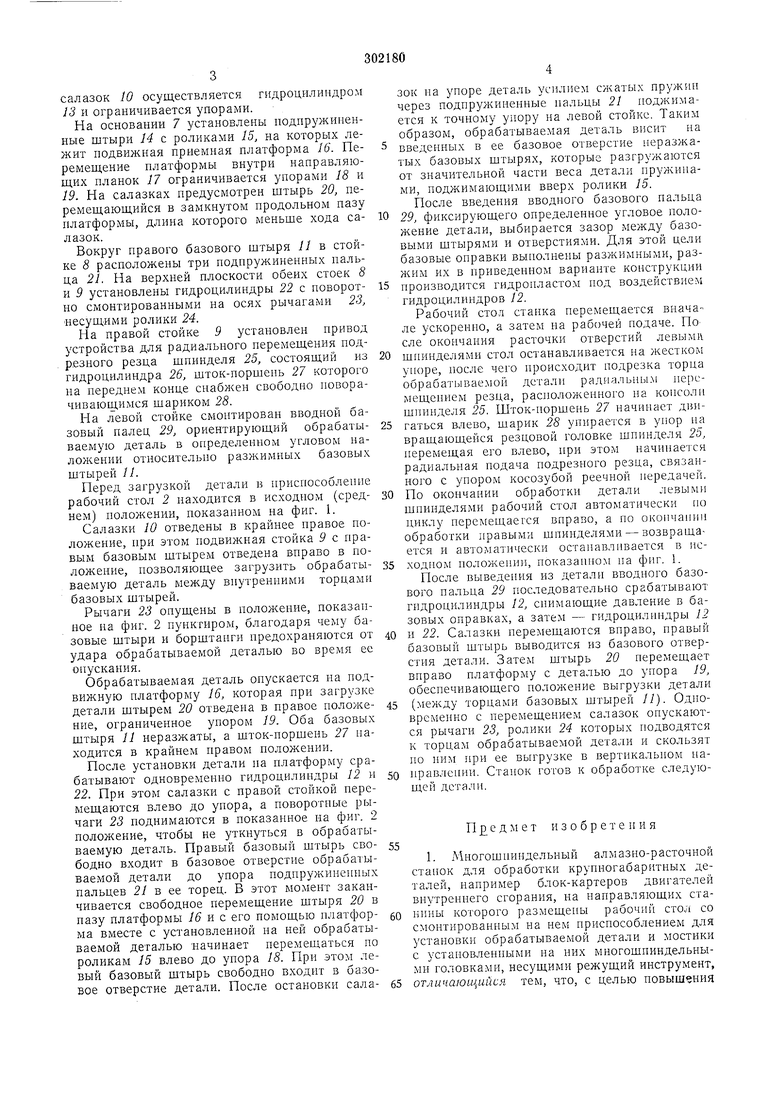

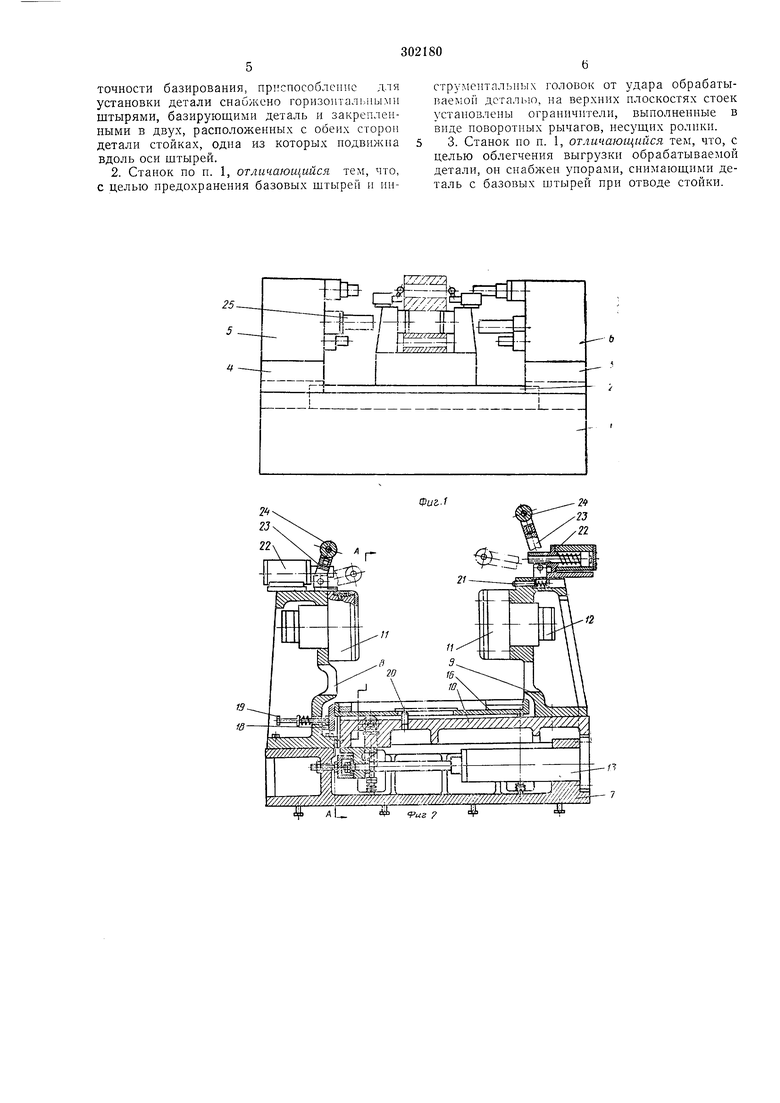

На фиг. I изображен предлагаемый станок, общий вид; на фиг. 2 - продольный разрез нриспособлеиия для установки обрабатываемой детали; на фиг. 3 - разрез но А-А на фиг. 2; на фиг. 4 - разрез по Б-Б на фиг. 3.

Па наиравляющих станины / станка размещен рабочнй стол 2, а на нравом 3 и левом 4 мостиках установлены многошпиндельные головки 5 и 6, несущие режущий инструмент. Привод перемещения всех основных устройств станка гидрофипирован н осуществляется с помощью агрегата гидропривода, установленного вне станка п соедипенпого с его коллектором гибкими шлaнгa И.

На рабочем столе станка смонтировано основание 7 прпспособления для установки обрабатываемой деталн с неподвил ной стойкой 8 и нодвижной стойкой 9, закреиленной на салазках 10. Последние расиоложены на направляющих основания 7, нараллельных ходу рабочего стола. Обе стойки несут базовые штыри // с силовыми органами, например гидравлическими цилиндрами 12. Перемещение

салазок 10 осуществляется гидроцилиндром 13 и ограничивается упорами.

На основании 7 установлены поднружиненные штыри 14 с роликами 15, на которых лежит иодвижная приемная платформа 16. Перемещение платформы внутри направляющих планок 17 ограничивается упорами 18 и 19. На салазках предусмотрен штырь 20, перемещающийся Б замкнутом продольном пазу платформы, длина которого меньще хода салазок.

Вокруг правого базового штыря 11 в стойке 8 расположены три подпрул иненных пальца 21. На верхней плоскости обеих стоек 8 и 9 установлены гидроцилиндры 22 с поворотно смонтированными на осях рычагами 23, несущими ролики 24.

На правой стойке 9 установлен привод устройства для радиального перемещения подрезного резца шпинделя 25, состоящий из гидроцилиндра 26, шток-поршень 27 которого па переднем конце снабжен свободно поворачивающимся шариком 28.

На левой стойке смонтирован вводной базовый палец 29, ориентирующий обрабатываемую деталь в определенном угловом наложении относительно разжимных базовых щтырей 11.

Неред загрузкой детали в приснособлеппе рабочий стол 2 паходится в исходном (среднем) положении, показанном на фиг. 1.

Салазки W отведены в крайнее правое положение, при этом иодвпжная стойка 9 с правым базовым щтырем отведена вправо в положение, позволяющее загрузить обрабатываемую деталь между внутренними торцами базовых щтырей.

Рычаги 23 опущены в положение, показанное на фиг. 2 пунктиром, благодаря чему базовые штыри и борщтанги предохраняются от удара обрабатываемой деталью во время ее опускания.

Обрабатываемая деталь опускается па подвижную платформу 16, которая при загрузке детали штырем 20 отведена в правое положение, ограниченное упором 19. Оба базовых штыря 11 неразжаты, а шток-поршень 27 паходится в крайнем правом положении.

После установки детали на платформу срабатывают одновременно гпдроцилиндры 12 и 22. При этом салазки с правой стойкой перемещаются влево до упора, а поворотные рычаги 23 поднимаются в показапное на фиг. 2 положение, чтобы не уткнуться в обрабатываемую деталь. Правый базовый штырь свободно входит в базовое отверстие обрабатываемой детали до упора подпружиненных пальцев 21 в ее торец. В этот момент заканчивается свободное перемещение штыря 20 в пазу платформы 16 к с его помощью платформа вместе с установленной на ней обрабатываемой деталью начинает перемещаться по роликам 15 влево до упора /8. Прп этом левый базовый штырь свободно входнт в базовое отверстие детали. После остановки салазок на упоре деталь усилием сжатых пружин через подпружинеппые пальцы 21 поджимается к точному упору на левой стойке. Таким образом, обрабатываемая деталь висит на введенных в ее базовое отверстие перазжатых базовых штырях, которые разгружаются от значительной части веса детали пружипами, поджимающими вверх ролики 15.

После введепия вводпого базового пальца

29, фиксирующего определенное угловое положение детали, выбирается зазор между базовыми штырями и отверстиями. Для этой цели базовые оправки выполнены разжимными, разжим их в приведепном варианте конструкции

производится гидропластом под воздействием гидроцилиндров 12.

Рабочий стол станка перемешается вначале ускоренно, а затем на рабочей подаче. Но еле окончания расточки отверстий левымл

шпипделями стол останавливается на жестком упоре, после чего ироисходит подрезка торца обрабатываемой детали радиальны.м перемещением резца, расположенного на консоли шпинделя 25. Шток-поршень 27 пачинает двигаться влево, шарик 28 упирается в упор па вращающейся резцовой головке шпинделя 25, перемещая его влево, ири этом пачипается радиальная подача подрезного резца, связанного с упором косозубой реечной передачей.

По окопчапии обработки детали левыми шпинделями рабочий стол автоматически по циклу перемещаегся вправо, а по окопчапии обработки правыми шпинделями - возвращается и автоматически останавливается в псходпом положении, показанном па фпг. 1.

После выведепня из детали вводного базового пальца 29 последовательно срабатывают гпдроцилиндры 12, спимающие давление в базовых оправках, а затем - гпдроцилипдры 12

и 22. Салазки перемещаются вправо, правый базовый штырь выводится из базового отверстия детали. Затем щтырь 20 перемещает вправо платформу с деталью до упора 19, обеспечивающего положение выгрузки детали

(между торцами базовых штырей 11). Одновременно с перемещением салазок опускаются рычаги 23, ролики 24 которых подводятся к торцам обрабатываемой лТ,етали и скользят по ним при ее выгрузке в вертикальном направлении. Станок готов к обработке следующей детали.

Предмет изобретения

1. Многошниндельный алмазно-расточной станок для обработки крунногабарптных деталей, например блок-картеров двигателей внутреннего сгорания, на направляющих стаНИНЫ которого размещепы рабочий стол со смоптировапным на нем приспособлением для установки обрабатываемой детали и мостики с установленными на них многошпиндельными головками, несущими режущий инструмент,

точности базирования, приспособлеппс для установки детали снабжено горизонтальными штырями, базирующими деталь и закрепленными в двух, расположенных с обеих сторон детали стойках, одна из которых подвижна вдоль оси штырей.

2. Станок по н. 1, отличающийся тем, что, с целью предохранения базовых штырей н инструментальных головок от удара обрабатываемой деталью, на верхних плоскостях стоек установлены ограничители, выполненные в виде поворотных рычагов, несуших ролики.

3. Станок но п. 1, отличающийся тем, что, с целью облегчения выгрузки обрабатываемой детали, он снабжен упорами, снимающими деталь с базовых штырей при отводе стойки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вертикальный многошпиндельный станок | 1983 |

|

SU1135615A1 |

| Многошпиндельный обрабатывающий станок для одновременной обработки сверлением и (или) фрезерованием нескольких одинаковых деталей с устройствами смены инструментов и для приема заготовок на палеты | 1985 |

|

SU1471937A3 |

| КЛЕПАЛЬНЫЙ СТАНОК | 1970 |

|

SU268874A1 |

| Переналаживаемая автоматизированная линия | 1983 |

|

SU1168378A1 |

| КОПИРОВАЛЬНО-ФРЕЗЕРНЫй СТАНОК | 1972 |

|

SU356054A1 |

| КОПИРОВАЛЬНО-ФРЕЗЕРНЬ^Й СТАНОК | 1968 |

|

SU217893A1 |

| МНОГОШПИНДЕЛЬНЫЙ ФРЕЗЕРНЫЙ СТАНОК | 2003 |

|

RU2235004C1 |

| Алмазно-расточной станок | 1982 |

|

SU1016085A1 |

| АЛМАЗНО-РАСТОЧНОЙ СТАНОК (• '^^*•ti^-ib/ИО. :}:КА | 1973 |

|

SU368941A1 |

| Протяжной станок для обработки кольцевого паза в деталях типа дисков | 1983 |

|

SU1138266A1 |

22

Даты

1971-01-01—Публикация