Изобретение относится к станкостроению, а именно к сверлильным станкам, и может быть использовано при сверлении отверстий во фланцах деталей.

Известен сверлильный станок, имею- щий подъемный стол, подающий изделие к вертикальному шпинделю.

Основным недостатком является то, что осуществление подач происходит консоль- но установленными подвижными частями. Естественно, для сохранения жесткости, особенно при использовании многошпиндельной сверлильной головки, резко возрастут габариты (в том числе и в двухстоечных) и значительно усложнится механизм кине- матической связи рабочей подачи и холостого хода. Hi этом станке возможно сверление только линейно расположенных на одинаковых расстояниях друг от друга отверстий, т.е. имеет сравнительно узкий диапазон технологических возможностей.

Известен сверлильный станок для обработки отверстий многошпиндельной головкой, на станине которого установлен стол с механизмом подачи и привод главного движения.

К недостаткам данного станка можно отнес™ следующее:

Технологические возможности ограничены, так как станок предназначен для свер- ления отверстий в печатных платах, и поэтому использование его, например, в отраслях тяжелого и энергетического, горного, транспортного, нефтепромыслового машиностроения, где требуются большие усилия и высокие режимы резания, не представляется возможным;

подача стола осуществляется вручную и зависит от квалификации станочника, а вращение шпинделей - с помощью гидропри- вода, что затрудняет выбор соответствующих режимов резания (So и п) т.е. отсутствует кинематическая связь между подачей стола и количеством оборотов шпинделя,

Целью изобретения является расширение технологических возможностей сверлильного станка за счет применения специального механизма управления, обеспечивающего кинематическую связь приво- да подачи с приводом вращения.

Для этого многошпиндельная головка установлена стационарно на стойках станка, а стол для обрабатываемой детали выполнен с возможностью вертикального перемещения. Существенным отличием является совмещение механизма подачи с ме- ханизмом подъема стола, которое осуществляется посредством двух клиньев и двух рычагов, размещенных а шпиндельной головке. Для упрощения механизма подачи механизм быстрого отвода (реверса) выполнен в виде подпружиненного наконечника с торцовыми кулачками, контактирующими с ответными кулачками шестерни подачи, а наружная поверхность выполнена шлицевой, которая попеременно контактирует с внутренними шлицами шестерни быстрого отвода и шлицевым валом механизма подачи, причем шестерня быстрого отвода и шестерня подачи, передающая через промежуточную шестерню вращение ходовому винту стола, контактирует с шестерней винта и имеет свободу вращения без контакта с наконечником.

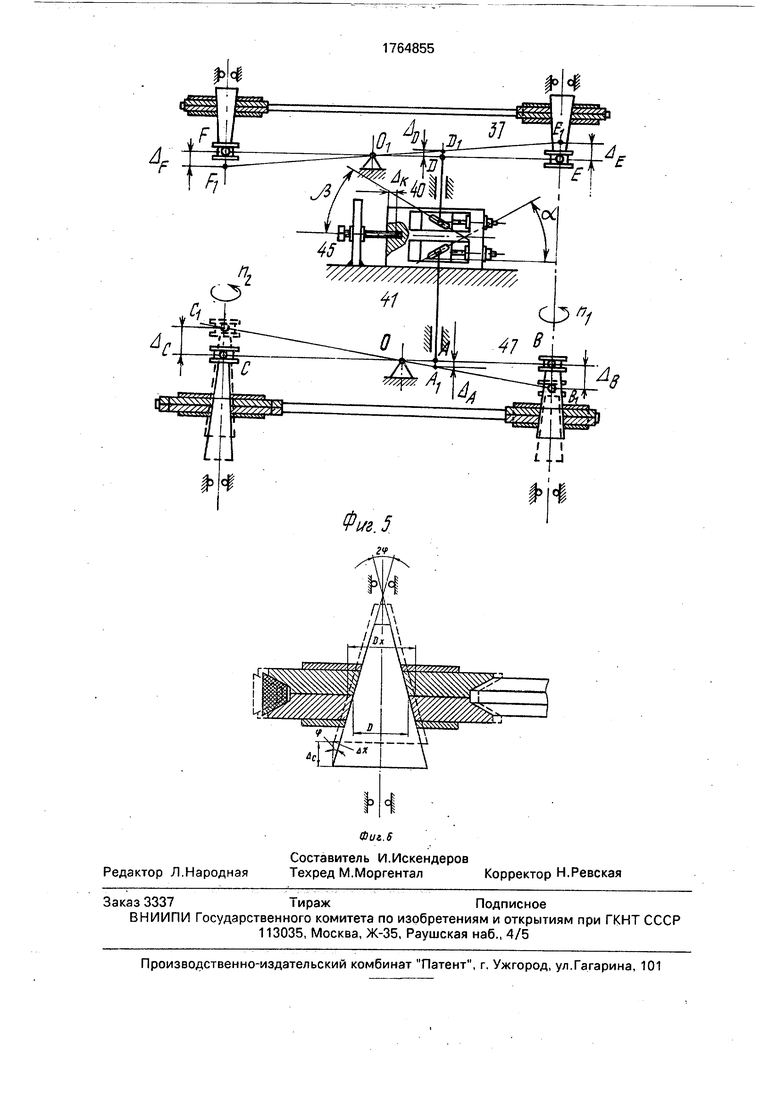

На фиг.1 изображен станок, общий вид; на фиг.2 - вид А по стрелке А на фиг.1; на фиг.З - схема механизма бесступенчатого регулирования скоростей подачи и вращения сверл; на фиг.4 - узел реверса в момент холостого хода; на фиг.5 - схема кинематической связи скорости подачи и вращения шпинделя; на фиг.6 - схема изменения диаметра шкива.

Станок содержит станину 1 жесткой конструкции, на которой стационарно размещена сверлильная многошпиндельная головка 2, связанная стойками 3 с нижним столом 4. В столе размещен стакан 5, содержащий гайку 6 и ходовой винт 7, перемещаемый стол 8, состоящий из нижней 9 и верхней 10 плит. На конце ходового винта 7 жестко установлена шестерня 11, размещенная в цилиндрической расточке верхней плиты 10. Шестерня 11 через промежуточную шестерню 12 контактируете шестерней 13 рабочего хода, установленной свободно на валу, на котором размещен подпружиненный наконечник 14.

На торце шестерни 13 выполнены кулачки 15. Ответные кулачки 16 выполнены на торце наконечника 14. На наружной поверхности наконечника 14 выполнены шлицы 17 и 18, контактирующие с ответными шлицами шестерни 19 быстрого отвода и шлицевым валом 20, укрепленным в корпусе 21, жестко связанном с верхней плитой 10.

Шлицевой вал 20 кинематически связан с наконечником 22, получающим вращение от узла 23 подачи и узла 24 привода вращения, передающим вращение сверлам 25, контактирующими с кондуктором 26 и обрабатываемой деталью 27. Деталь 27 устанавливают в седло 28, имеющее окно для установки и съема детали. Во время обработки деталь поджимается кондуктором 26 при помощи двух гидроцилиндров 29.

Привод, вращения 24 состоит из двигателя 30, пары специальных шкивов 31 и 32, имеющих передвижные конуса 33 и 34, кинематически связанные с наконечниками 35 и 36 рычага 37, имеющим жесткую ось 38 качания и клиновой управляющий механизм 39, состоящий из клина 40 для изменения количества оборотов и клина 41 для изменения скорости подачи, который получает вращение от вала 42 и передает вращение через шкив 43 с конусом 44 шкиву 45 с конусом 46. Изменение оборотов происходит при помощи рычага 47, на оси 48, и наконечников 49 и 50. На валу в нижнем его конце установлена шестерня 51, которая через шестерню 52 передает вращение сверлам 25.

Переключение хода стола происходит при помощи рукоятки 53.

Работа сверлильного устройства происходит следующим образом. При помощи гидроцилиндров 29 кондуктор 26 поднимается в верхнее положение. Деталь 27 уста- навливается через окно в седло 28 и кондуктором 26 фиксируется в необходимом положении. Включается электродвигатель 30, который передает вращение приводу 24, предварительно установление- му при помощи управляющего механизма 39 и клиньев 40 и 41,

Наличие управляющего механизма позволяет производить бесступенчатую настройку величин подачи и вращений инструментов. Далее производится сверление. В этом случае рабочая подача передается через шлицевой наконечник 22, шлицевой вал 20, подпружиненный наконечник 14, имеющий на своем торце кулачки 16, контактирующие с кулачками 15, шестерню 13, промежуточную шестерню 12, шестерне 11 и винту 7, который поднимает стол 8 совместно с деталью 27.

После окончания обработки при помо- щи рукоятки 53 подпружиненный наконечник 14 поднимают, при этом отключаются из контакта кулачки и включается с внутренним шлицами шестерня 19 быстрого хода, тем самым оставив шестерню 13 в свобод- ном вращении, каковой была до этого шестерня 19.

Одновременное изменение скорости подачи и количества оборотов осуществляется следующим образом.

Посредством регулируемого винта клинья 40 и 41 одновременно перемещаются на необходимую величину Д (фиг.5).

В связи с тем, что углы а и /3 клиньев 41 и 40 имеют разные величины, требуемые для обеспечения соответствия режимов резания (п и So), точка А рычага 47 и точка Д

рычага 37 переместятся, соответственно, на разные величины Ад и До (соответствие п и So может осуществляться не только за счет разности углов а и/ , а также в результате выбора положения опор 0 и Ог рычагов 37 и 47) и составят: Ад Д tg а; До Дк tg / При этом точки В, Е, С и F переместятся на величину Дв , ДЕ , Дс и Др соответственно и займут положение Bi, Ei, Ci, и FI

(.

так как ОС 0В и СИЕ OiF).

При смещении точки С на Ci происходит перемещение конуса 46 вверх, и за счет движения сегментов в радиальном направлении увеличивается диаметр шкива 45 на величину Ac tg p (фиг.6), тем самым уменьшается число оборотов и снижается скорость подачи стола. Одновременно с этим точка F займет положение FI, в результате чего конус 33 переместится вниз и увеличит диаметр шкива 31, а шкив 32, находящийся на оси сверлильной головки в диаметре уменьшится, вследствие чего увеличится количество оборотов сверлильной головки.

Таким образом с увеличением числа оборотов сверлильной головки происходит уменьшение скорости подачи, что соответствует общей закономерности в наличии обратно пропорциональной зависимости между п и So.

Возможность индивидуального перемещения клиньев 40 и 41 расширяет технологические возможности и предлагаемого устройства при выборе режимов резания в зависимости от материала обрабатываемой детали и размера сверл.

Формула изобретения

Сверлильный станок, на станине которого закреплена шпиндельная головка, свя- занная с приводом ее вращения, и размещенный соосно головке стол, связанный с приводом подачи, отличающийся тем, что, с целью расширения технологических возможностей за счет увеличения диапазона режимов резания, станок снабжен размещенным в шпиндельной головке механизмом управления вращением и подачей, выполненным в виде двух клиньев, установленных под углом друг к другу с возможностью перемещения, и двух рычагов, сани концы которых связаны с упомянутыми клиньями, а другие кинематически соединены соответственно с приводами вращения и подачи, которые кинематически связаны между собой.

8идА

| название | год | авторы | номер документа |

|---|---|---|---|

| Многошпиндельный станок | 1981 |

|

SU1000169A1 |

| УНИВЕРСАЛЬНЫЙ НАСТОЛЬНЫЙ СТАНОК | 2003 |

|

RU2264889C2 |

| АВТОМАТИЧЕСКИЙ УНИВЕРСАЛЬНЫЙ | 1967 |

|

SU194517A1 |

| Сверлильный станок | 1980 |

|

SU889294A1 |

| ПЕРЕНОСНАЯ СВЕРЛИЛЬНАЯ ГОЛОВКА | 1990 |

|

SU1792014A1 |

| Сверлильно-резьбонарезной полуавтомат | 1983 |

|

SU1098700A1 |

| Многошпиндельный вертикальный станок | 1983 |

|

SU1093399A2 |

| Переносной сверлильно-резьбонарезной станок | 1982 |

|

SU1060362A1 |

| Многошпиндельный сверлильный станок | 1929 |

|

SU23058A1 |

| ЧЕРВЯЧНАЯ ПЕРЕДАЧА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ И ИНСТРУМЕНТ ДЛЯ ЕЁ ВЫПОЛНЕНИЯ | 1998 |

|

RU2200262C2 |

Использование: станкостроение, а именно сверлильные станки с широким диапазоном режимов резания. Сущность изобретения: деталь 27 устанавливается в 5В седло 28 и прижимается кондуктором 26. В многошпиндельной головке 2 размещен механизм управления вращением инструмента и подачей стола 8, которая осуществляется через шлицевой наконечник, шлицевой вал, подпружиненный наконечник 14, шестерни 13, 12, 11, винт 7. Одновременное изменение скорости подачи и количества оборотов осуществляется посредством регулируемого винта. При этом клинья механизма управления одновременно перемещаются не необходимую величину Д . В связи с тем, что углы клиньев имеют разные величины, обеспечиваются требуемые соотношения режимов резания п и S0. 6 ил. СО С vi о 00 ел ел Фиг.1

Фиг. 2

Jl

4/ 40 SI fff SA.

12

Фиг Л

| Сверлильный станок | 1952 |

|

SU100214A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Сверлильный станок | 1975 |

|

SU545420A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-09-30—Публикация

1989-10-05—Подача